一种印制线路板等离子表面处理设备的制作方法

1.本实用新型涉及印制线路板处理技术领域,具体涉及一种印制线路板等离子表面处理设备。

背景技术:

2.对于基材为聚酰亚胺、聚四氟乙烯等印制线路板加工过程中经常涉及如下处理情况,比如:

3.1)钻孔清销后的孔壁凹蚀,去除孔壁树脂钻污;

4.2)去除激光钻盲孔后的碳化物;

5.3)精细线条制作时,去除干膜残余物;

6.4)聚四氟乙烯材料沉铜前的孔壁表面活化;

7.5)内层板层压之前的表面活化;

8.6)贴干膜和阻焊膜之前的表面活化;

9.而目前的等离子表面处理设备功能比较单一,只能处理部分情况,适用性较差。

技术实现要素:

10.本实用新型所要解决的技术问题是提供一种印制线路板等离子表面处理设备,以克服上述现有技术中的不足。

11.本实用新型解决上述技术问题的技术方案如下:一种印制线路板等离子表面处理设备,包括:真空柜、等离子体发生器、电极板、微量气体供应设备和真空机组,电极板布置在真空柜的真空腔内,等离子体发生器的电压输出端与电极板相连;微量气体供应设备通过气管与真空柜的真空腔连通,真空机组的通过真空波纹管与真空柜的真空腔连通。

12.本实用新型的有益效果是:根据不同类型的印制线路板以及处理需求,可以调整对应的处理参数,比如,微量气体种类,真空度,处理功率,时间,以满足不同处理需求,适用性更强。

13.在上述技术方案的基础上,本实用新型还可以做如下改进。

14.进一步,微量气体供应设备包括:供气管路和四个储气罐,四个储气罐分别盛装氮气、氢气、氧气和四氟化碳,供气管路具有至少一个出气口和四个进气口,供气管路的四个进气口分别与四个储气罐的出气口连通,供气管路的出气口与真空柜的真空腔连通。

15.采用上述进一步的有益效果为:可以根据需求通入氮气、氢气、氧气、四氟化碳中的一种或多种的组合,以满足不同处理需求。

16.进一步,供气管路包括:混气块、主电磁阀、备电磁阀、第一电磁阀、气体流量计、压力开关、四根进气分支管和两根出气分支管,四根进气分支管的一端分别与混气块的进气口连通,四根进气分支管的另一端分别与四个储气罐的出气口连通,四根进气分支管上沿内部气体流动方向均依次设置压力开关、气体流量计和第一电磁阀,两根出气分支管的一端分别与混气块的出气口连通,两根出气分支管的另一端分别与真空柜的真空腔连通,主

电磁阀和备电磁阀分别设置在两根出气分支管上。

17.采用上述进一步的有益效果为:氮气、氢气、氧气、四氟化碳均可以独立供应,也可以混合供应。

18.进一步,真空柜前侧具有开合式柜门,柜门上具有玻璃观察窗口。

19.采用上述进一步的有益效果为:方便对真空腔进行检修,以及方便观察处理情况。

20.进一步,真空柜的真空腔内布置工件车,工件车上放置多层电极板,工件车上设有两个与电极板两个接线端电连接的电极插座,真空腔正对工件车移动方向的侧壁上设置两个与电极插座相匹配的固定插头,等离子体发生器的两个接线端分别与两个固定插头电连接。

21.采用上述进一步的有益效果为:可以一次处理若干线路板,提升处理效率。

22.进一步,真空腔内沿工件车的移动方向设置与工件车上的车轮相匹配的车轮导向。

23.采用上述进一步的有益效果为:可以对工件车的行进方向进行导向,以确保两个电极插座与两个固定插头准确地相插接。

24.进一步,真空柜还包括测量真空腔内压强的真空计。

25.采用上述进一步的有益效果为:方便操作者实时了解真空腔内的真空度。

26.进一步,真空机组包括:粗抽泵、罗茨真空泵、第一变频器和第二变频器,粗抽泵和罗茨真空泵分别通过真空波纹管与真空柜的真空腔连通,第一变频器和第二变频器分别与粗抽泵和罗茨真空泵电连接,粗抽泵的进气口设置电磁充气阀门。

27.进一步,还包括plc控制器和控制面板,等离子体发生器、微量气体供应设备、真空机组和控制面板分别与plc控制器电连接。

28.采用上述进一步的有益效果为:可以将各单元进行集成控制,提升智能化程度。

29.进一步,还包括制冷机、换热管和消音罩,真空机组布置在消音罩内,换热管布置在消音罩内,制冷机的出口与换热管的进口连通,制冷机的进口与换热管的出口连通。

30.采用上述进一步的有益效果为:真空机组布置在消音罩内,消音罩可以降低真空机组运行时所产生的噪音;真空机组在运行时所产生的热量将扩散在消音罩内,制冷机将冷流体供入换热管内,换热管与消音罩内的热量进行换热,以使消音罩内的温度较为恒定,确保真空机组长时间正常运行。

附图说明

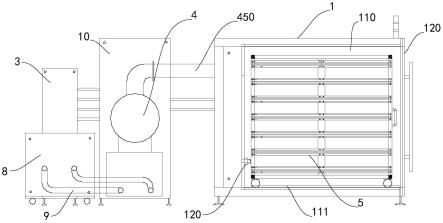

31.图1为本实用新型所述印制线路板等离子表面处理设备的结构图;

32.图2为本实用新型所述印制线路板等离子表面处理设备的主视图;

33.图3为本实用新型所述工件车的结构图;

34.图4为本实用新型所述印制线路板等离子表面处理设备所涉及的电路图;

35.图5为本实用新型所述微量气体供应设备所涉及的气路图。

36.附图中,各标号所代表的部件列表如下:

37.1、真空柜,110、真空腔,111、车轮导向,112、固定插头,120、开合式柜门,121、玻璃观察窗口,2、等离子体发生器,3、微量气体供应设备,310、供气管路,311、混气块,312、主电磁阀,313、备电磁阀,314、第一电磁阀,315、气体流量计,316、压力开关,317、进气分支管,

318、出气分支管,320、储气罐,4、真空机组,410、粗抽泵,420、罗茨真空泵,430、第一变频器,440、第二变频器,450、真空波纹管,5、工件车,510、电极插座,6、plc控制器,7、控制面板,8、制冷机,9、换热管,10、消音罩,11、电极板。

具体实施方式

38.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

39.实施例1

40.如图1、图2、图4所示,一种印制线路板等离子表面处理设备,包括:

41.真空柜1、等离子体发生器2、电极板11、微量气体供应设备3和真空机组4;

42.电极板11布置在真空柜1的真空腔110内,等离子体发生器2的电压输出端与电极板11相连,等离子体发生器2利用高频转换技术形成500v、40khz的高频电压加到电极板11上,当真空腔110内达到一定真空度时,产生等离子体放电现象,放电后电路自动调节电压到预设合理值,保证电路正常稳定放电;

43.微量气体供应设备3通过气管与真空柜1的真空腔110连通,可以对应输送满足等离子表面处理工艺的气体;

44.真空机组4的通过真空波纹管450与真空柜1的真空腔110连通;

45.真空机组4用以保持真空腔110动态平衡,保证真空腔110内真空度在正常工作范围内。

46.实施例2

47.如图5所示,本实施例为在实施例1的基础上对其所进行的进一步改进,具体如下:

48.微量气体供应设备3包括:供气管路310和四个储气罐320;

49.四个储气罐320分别盛装氮气、氢气、氧气和四氟化碳;

50.供气管路310具有至少一个出气口和四个进气口;

51.供气管路310的四个进气口分别与四个储气罐320的出气口连通,

52.供气管路310的出气口与真空柜1的真空腔110连通,

53.即每个储气罐320均可通过供气管路310向真空腔110内输送气体,比如输送氮气、氢气、氧气、四氟化碳中的一种或多种的混合气。

54.实施例3

55.如图4、图5所示,本实施例为在实施例2的基础上对其所进行的进一步改进,具体如下:

56.供气管路310包括:混气块311、主电磁阀312、备电磁阀313、第一电磁阀314、气体流量计315、压力开关316、四根进气分支管317和两根出气分支管318;

57.四根进气分支管317的一端分别与混气块311的进气口连通,四根进气分支管317的另一端分别与四个储气罐320的出气口连通,四根进气分支管317上沿内部气体流动方向均依次设置压力开关316、气体流量计315和第一电磁阀314;

58.通过压力开关316可以测定对应进气分支管317内部所流动气体的压力值,通过气体流量计315可以测定对应进气分支管317内部所流动气体的流量值;通过第一电磁阀314可以通断对应储气罐320内的气体通过进气分支管317进入混气块311内;

59.两根出气分支管318的一端分别与混气块311的出气口连通,两根出气分支管318的另一端分别与真空柜1的真空腔110连通;

60.主电磁阀312和备电磁阀313分别设置在两根出气分支管318上,主电磁阀312和备电磁阀313一用一备,避免其中一个损坏后停机处理;混气块311内的气体可以通过出气分支管318进入真空腔110内。

61.实施例4

62.如图1、图2所示,本实施例为在实施例1~3任一实施例的基础上对其所进行的进一步改进,具体如下:

63.真空柜1前侧具有开合式柜门120,柜门120上具有玻璃观察窗口121,方便对真空腔110的内部进行检修。

64.实施例5

65.如图1、图3所示,本实施例为在实施例4的基础上对其所进行的进一步改进,具体如下:

66.真空柜1的真空腔110内布置工件车5,工件车5上放置多层电极板11;工件车5上设有两个电极插座510,两个电极插座510分别与电极板11的两个接线端电连接,真空腔110正对工件车5移动方向的侧壁上设置两个固定插头112,两个电极插座510与两个固定插头112相配合,等离子体发生器2的两个接线端分别与两个固定插头112电连接,两个电极插座510与两个固定插头112相插接时,且等离子体发生器2为开启状态下,等离子体发生器2可以与电极板11连通。

67.此外,真空腔110内沿工件车5的移动方向设置与工件车5上的车轮相匹配的车轮导向111,可以对工件车5的行进方向进行导向,以确保两个电极插座510与两个固定插头112准确地相插接。

68.实施例6

69.本实施例为在实施例1~5任一实施例的基础上对其所进行的进一步改进,具体如下:

70.真空柜1还包括测量真空腔110内压强的真空计,真空计是在真空腔110内压强低于2.7x103才显示的数显真空计,可设三个控制真空度,本发明中90-100pa为充入微量气体的真空度,30pa为放电下限,100pa为放电上限。

71.实施例7

72.如图4所示,本实施例为在实施例1~6任一实施例的基础上对其所进行的进一步改进,具体如下:

73.真空机组4包括:粗抽泵410、罗茨真空泵420、第一变频器430和第二变频器440;

74.粗抽泵410和罗茨真空泵420分别通过真空波纹管450与真空柜1的真空腔110连通;

75.第一变频器430和第二变频器440分别与粗抽泵410和罗茨真空泵420电连接,第一变频器430控制粗抽泵410的转速,第二变频器440控制罗茨真空泵420的转速;

76.粗抽泵410的进气口设置电磁充气阀门;

77.真空机组4可以实现闭环控制,保持真空腔110的动态平衡,保证真空腔110内真空度在正常工作范围内。

78.实施例8

79.如图1、图2所示,本实施例为在实施例1~7任一实施例的基础上对其所进行的进一步改进,具体如下:

80.印制线路板等离子表面处理设备还包括:plc控制器6和控制面板7;

81.等离子体发生器2、微量气体供应设备3、真空机组4分别与plc控制器6电连接,通过plc控制器6可以控制等离子体发生器2、微量气体供应设备3、真空机组4完成对应工作,控制面板7与plc控制器6电连接,通过控制面板7可以向plc控制器6内输入工作指令或参数。

82.实施例9

83.如图2、图4所示,本实施例为在实施例1~8任一实施例的基础上对其所进行的进一步改进,具体如下:

84.印制线路板等离子表面处理设备还包括制冷机8、换热管9和消音罩10;

85.真空机组4布置在消音罩10内,消音罩10可以降低真空机组4运行时所产生的噪音;

86.换热管9布置在消音罩10内,制冷机8的出口与换热管9的进口连通,制冷机8的进口与换热管9的出口连通,真空机组4在运行时所产生的热量将扩散在消音罩10内,制冷机8将冷流体供入换热管9内,换热管9与消音罩10内的热量进行换热,以使消音罩10内的温度较为恒定,确保真空机组4长时间正常运行,制冷机8可以为冷水机。

87.应用如下:

88.1、产品名称:双面高频板

89.材质:聚四氟乙烯

90.处理目的:孔金属化前的孔壁活化、涂覆前的板面活化等

91.工艺参数:氢气、氮气混合气体,比例1:1;

92.加工时间25-35分钟,真空度30-90pa,处理功率3000w。

93.2、产品名称:四层复合介质板

94.材质:陶瓷+环氧树脂+铜基

95.处理目的:去钻污,孔壁凹蚀,内层、板面活化等

96.工艺参数:第一阶段纯氮气加工5分钟;第二阶段氧气+四氟化碳混合气体,比例10:1,加工时间35分钟;第三阶段纯氧气加工5分钟,真空度30-90pa

97.3、产品名称:四层柔性板

98.材质:聚酰亚胺

99.处理目的:去钻污,孔壁凹蚀等

100.工艺参数:第一阶段纯氮气加工5分钟;第二阶段氧气+四氟化碳混合气体,比例10:1,加工时间18-25分钟;第三阶段纯氧气加工5分钟;真空度30-100pa,处理功率2000w-4000w

101.4、产品名称:软硬结合板

102.材质:聚酰亚胺+环氧树脂

103.处理目的:去钻污,孔壁凹蚀等,内层活化等

104.工艺参数:第一阶段纯氮气加工5分钟;第二阶段氧气+四氟化碳混合气体,比例

10:1,加工时间20-28分钟;第三阶段纯氧气加工5分钟,真空度30-90pa,处理功率2000w-4000w。

105.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1