一种使用松不脱螺钉安装的机载控制盒的制作方法

1.本实用新型涉及机载控制盒,特别地是,一种使用松不脱螺钉安装的机载控制盒。

背景技术:

2.机载设备是在飞机飞行中对各种信息、指令和操纵进行测量、处理、传递、显示或控制的设备。目前传统的机载设备安装方式有三种:标准机箱式、快卸式和螺纹连接式。其中的螺纹连接式的机载设备通常是使用螺钉或螺栓穿过安装面板上的通孔与飞机结构上的螺纹孔连接。通常情况下,机载设备在安装前和/或拆卸后,使用的螺钉或螺栓是与机载设备、飞机结构相分离,一定程度上对维修性造成不便,特别是在狭小空间内作业,且有掉落风险。

技术实现要素:

3.本实用新型目的是克服现有技术中螺纹连接式的机载设备存在螺钉或螺栓易掉落的问题,而提供一种新型的使用松不脱螺钉安装的机载控制盒。

4.为了实现这一目的,本实用新型的技术方案如下:一种使用松不脱螺钉安装的机载控制盒,其特征在于,包括:控制盒壳体、松不脱螺钉、pcb电路板、线箍立架;

5.所述控制盒壳体包括:壳体底壁、壳体前壁、壳体后壁、壳体顶壁、壳体内置空间,所述壳体底壁、所述壳体前壁、所述壳体后壁与所述壳体顶壁共同界定出所述壳体内置空间;

6.所述壳体底壁包括:底壁底板、底壁连接耳片,所述底壁连接耳片形成在所述底壁底板;

7.所述松不脱螺钉包括:螺钉座部、螺钉杆部,所述螺钉座部固定在所述底壁连接耳片,利用所述螺钉杆部,可将所述底壁底板固定在机上安装面;

8.所述pcb电路板位于所述壳体内置空间内部,所述pcb电路板平行于所述底壁底板上方;

9.所述线箍立架位于所述壳体内置空间内部,所述线箍立架固定在所述底壁底板,所述线箍立架固定有线箍,所述线箍用于穿过线缆。

10.与现有技术相比,本实用新型的有益效果至少在于:1.机载控制盒结构简单,组装方便且快速,安全可靠。2.松不脱螺钉的设计,在机载控制盒的拆卸与安装过程中不会造成螺钉脱落。3.线箍立架的设计,使线缆得到机械固定,不会造成因振动使线缆与其他零件的锐边摩擦而导致磨损。

附图说明

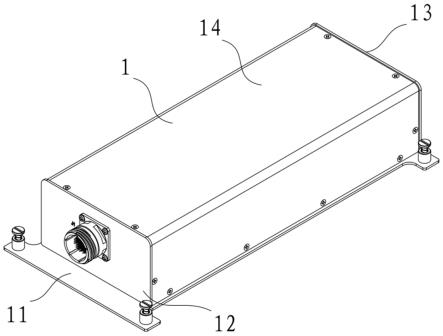

11.图1是本实用新型一实施例的结构示意图(螺钉拆卸前)。

12.图2是本实用新型一实施例的结构示意图(螺钉拆卸后)。

13.图3是本实用新型一实施例中壳体底壁、pcb电路板、线箍立架、线箍的结构示意

图。

14.图4是本实用新型一实施例中壳体底壁、pcb电路板、线箍立架、线缆的结构示意图。

15.图5是本实用新型一实施例中壳体底壁、壳体前壁、壳体后壁的结构示意图。

16.图6是本实用新型一实施例中壳体底壁的结构示意图。

17.图7是本实用新型一实施例中壳体前壁的结构示意图。

18.图8是本实用新型一实施例中壳体后壁的结构示意图。

19.图9是本实用新型一实施例中壳体顶壁的结构示意图。

20.图10是本实用新型一实施例中线箍立架的结构示意图。

21.图11是本实用新型一实施例中线箍立架的安装示意图。

22.图12是本实用新型一实施例的使用示意图。

具体实施方式

23.下面通过具体的实施方式联系附图对本实用新型作进一步详细说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

24.请参见图1至5,图中示出的是一种使用松不脱螺钉安装的机载控制盒。

25.所述机载控制盒包括:控制盒壳体1、松不脱螺钉2、pcb电路板6、线箍立架5、线箍8、线缆9等。

26.所述控制盒壳体1包括:壳体底壁11、壳体前壁12、壳体后壁13及壳体顶壁14。所述壳体底壁11、所述壳体前壁12、所述壳体后壁13与所述壳体顶壁14为四个独立部件。所述壳体底壁11、所述壳体前壁12、所述壳体后壁13与所述壳体顶壁14拼装成一体。所述壳体底壁11、所述壳体前壁12、所述壳体后壁13与所述壳体顶壁14共同界定出壳体内置空间。

27.请参见图6,所述壳体底壁11具有底壁底板111、底壁左缘连接凸起1101、底壁右缘连接凸起1102、底壁连接耳片112、113、114、115。所述底壁左缘连接凸起1101形成在所述底壁底板11的顶面左缘。所述底壁右缘连接凸起1102形成在所述底壁底板11的顶面右缘。所述底壁连接耳片112、113、114、115形成在所述底壁底板111的四个边角。

28.较佳地,所述底壁底板11形成有漏液孔116。

29.再请参见图6,所述松不脱螺钉2包括:螺钉座部、螺钉杆部。所述螺钉座部固定在所述底壁连接耳片112、113、114、115。较佳地,所述螺钉杆部为一字型。

30.请参见图7,所述壳体前壁12具有前壁前板121、前壁上缘连接凸起1201、1202、前壁左缘连接凸起1203、前壁右缘连接凸起1204、前壁下缘连接凸起1205、1206。所述前壁上缘连接凸起1201、1202形成在所述前壁前板121的后面上缘。所述前壁左缘连接凸起1203形成在所述前壁前板121的后面左缘。所述前壁右缘连接凸起1204形成在所述前壁前板121的后面右缘。所述前壁下缘连接凸起1205、1206形成在所述前壁前板121的后面下缘。所述前壁前板121固定有圆形连接器4。

31.请参见图8,所述壳体后壁13具有后壁后板131、后壁上缘连接凸起1301、1302、后壁左缘连接凸起1303、后壁右缘连接凸起1304、后壁下缘连接凸起1305、1306。所述后壁上

缘连接凸起1301、1302形成在所述后壁后板131的前面上缘。所述后壁左缘连接凸起1303形成在所述后壁后板131的前面左缘。所述后壁右缘连接凸起1304形成在所述后壁后板131的前面右缘。所述后壁下缘连接凸起1305、1306形成在所述后壁后板131的前面下缘。

32.请参见图9,所述壳体顶壁14具有顶壁顶板141、顶壁左板142、顶壁右板143。所述顶壁顶板141在所述顶壁左板142与所述顶壁右板143间,形成倒u形结构。

33.所述底壁底板111分别与所述前壁下缘连接凸起1205、1206及所述后壁下缘连接凸起1305、1306通过螺钉相固定连接。所述顶壁顶板141分别与所述前壁上缘连接凸起1201、1202及所述后壁上缘连接凸起1301、1302通过螺钉相固定连接。所述顶壁左板142分别与所述前壁左缘连接凸起1203及所述后壁左缘连接凸起1303通过螺钉相固定连接。所述顶壁右板143分别与所述前壁右缘连接凸起1204及所述后壁右缘连接凸起1304通过螺钉相固定连接。不难看出,上述结构组装方便且快速,安全可靠。

34.再请参见图3和4,所述pcb电路板6位于所述壳体内置空间内部。所述pcb电路板6平行于所述底壁底板111上方。所述pcb电路板6与所述底壁底板111间通过支撑连接柱3固定连接。所述支撑连接柱3可采用压铆工艺与所述底壁底板111固定连接,节省所述底壁底板111一侧的紧固件。所述pcb电路板6固定有矩形连接器7。

35.请参见图3至4、10至11,所述线箍立架5位于所述壳体内置空间内部。所述线箍立架5具有立架翻边壁51及立架立壁52。所述立架翻边壁51固定在所述底壁底板111。所述立架立壁52固定有所述线箍8。

36.所述圆形连接器4与所述矩形连接器7是通过所述线缆9连接。所述线缆9通过压接工艺与所述圆形连接器4连接。所述线缆9通过焊接工艺与所述矩形连接器7连接。所述线缆9依次穿过各个所述线箍8,使得所述线缆9固定在所述线箍立架5。

37.请参见图12,利用所述松不脱螺钉2,可将所述底壁底板111固定在机上安装面。拧松所述螺钉杆部,所述控制盒壳体1与机上安装面分离,而所述螺钉杆部不脱离于所述螺钉座部,即所述螺钉杆部不会出现掉落的情形,有利于维修,特别是狭小空间。

38.以上仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1