真空塞孔机万用导气板的制作方法

1.本实用新型涉及印制电路板制造领域,更具体地说,涉及一种真空塞孔机万用导气板。

背景技术:

2.pcb制造过程中,为了保证pcb板的稳定生产和质量的可靠,需要对线路板板面进行阻焊与塞孔。为了使孔内空气排出填充油墨,在塞孔时,需要导气板导气以保证塞孔的正常进行。然而,现有技术中的导气板制作工艺复杂,需要钻孔机进行加工,耗时较长;而且每一种pcb板都需要根据产品需要重新制做相应的导气板,现有的导气板无法做到通用,加大了生产成本。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提出一种真空塞孔机万用导气板。

4.本实用新型解决其技术问题所采用的技术方案是:提出一种真空塞孔机万用导气板,包括:若干导气单元,所述导气单元为矩形且直接拼接组合在一起,所述导气单元包括:带有镂空位的菱形框,所述菱形框规则排列,且所述菱形框之间以阶梯状连接位连接在一起。

5.在一些实施例中,所述导气单元为正方形,所述导气单元的尺寸为230*230mm。

6.在一些实施例中,所述阶梯连接位的中间设有凸棱,所述凸棱的高度为1mm,所述凸棱的宽度为0.5mm,所述凸棱的长度为14mm。

7.在一些实施例中,所述阶梯连接位之间设有导气孔,所述导气孔的直径为2mm。

8.在一些实施例中,所述棱形框的内角为60度。

9.在一些实施例中,所述镂空位的尺寸为18.5*18.5mm。

10.在一些实施例中,所述导气单元的四角为直径4mm的倒角。

11.在一些实施例中,所述导气单元为不锈钢材料。

12.在一些实施例中,所述导气单元使用3d打印技术一体成型。

13.在一些实施例中,所述导气单元包括四条边框,所述边款与所述阶梯连接位组成不同的多边形。

14.实施本实用新型的真空塞孔机万用导气板,具有以下有益效果:根据生产产品的尺寸,选择相应数量的导气单元组合拼接出相应的尺寸,应用的范围更广泛;同时,该万用导气板使用时直接放置于塞孔机台面上,无需进行钻孔固定,操作便捷简单;该万用导气板采用不锈钢材料,可以重复使用,当部分导气单元出现缺损时,可以随时更换,极大地降低了导气板的制作成本。

附图说明

15.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

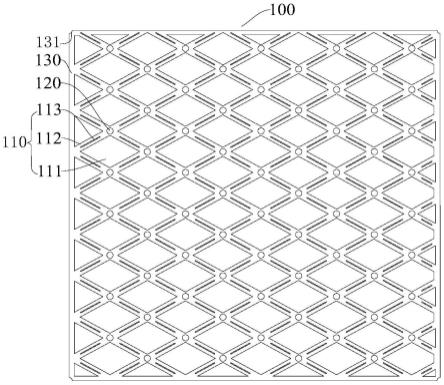

16.图1是本实用新型的真空塞孔机万用导气板的导气单元的主视图;

17.图2是本实用新型的真空塞孔机万用导气板的导气单元的左视图;

18.图3是本实用新型的部分实施例的真空塞孔机万用导气板;

19.图4是图3的i部分的局部放大图。

20.附图标记说明:

21.导气单元100,菱形框110,镂空位111,连接位112,凸棱113,导气孔120,边框130,倒角131,通孔101。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.为了解决现有导气板制作复杂、通用性差的问题,本实用新型提供了一种真空塞孔机万用导气板。

24.具体的,参阅图1和图2,该真空塞孔机万用导气板包括:若干导气单元100,导气单元100为矩形且直接拼接组合在一起,所述导气单元100包括:带有镂空位111的菱形框110,菱形框110规则排列,且菱形框110之间以阶梯状连接位112连接在一起。万用导气板通过若干个导气单元100拼接组合在一起形成,根据生产板的尺寸不同,万用导气板所需的导气单元100数量不同。

25.可以理解地,万用导气板的尺寸大于生产板的尺寸。

26.万用导气板直接放置于真空塞孔机的机台,万用导气板受到真空压力,被自然吸附于台面上。导气单元100之间相同边长自然抵接,无需进行固定连接。该万用导气板制作简单,适用于所有的产品,一次制作后可以多次重复使用,节省了多次制作导气板的时间,同时减少了制作导气板的成本。

27.进一步地,导气单元100为正方形,导气单元100的尺寸为230*230mm。该尺寸方便拼接,适用范围广。

28.可以理解地,在一些实施例中,导气单元100也可以是长方形,导气单元100的尺寸也可以根据实际需要进行调整。

29.进一步地,导气单元100包括:菱形框110和阶梯状连接位112,其中,菱形框110呈60

°

角,该角度使导气单元100受到外力挤压时,可以保持良好的稳定性。

30.具体地,菱形框110的四周由阶梯状连接位112保持连接,连接位112的底部宽度为4.7mm,可以保证承受设备压力时不会断裂。连接位112的正中心设有条状的凸棱113,凸棱113用于承接放置在万用导气板上方的生产板。

31.进一步地,凸棱113的高度为1mm,此高度保证生产板在受到真空压力时,避免导气单元100除凸棱113之外的其他部分与生产板接触。凸棱113的宽度为0.5mm,该尺寸适用于一般生产孔径的需求。凸棱113的长度为14mm,该长度使凸棱113可以均匀分担承受的压力。

32.可以理解地,凸棱113的长度、高度和宽度尺寸,可以根据生产板的实际尺寸进行调整。

33.进一步地,连接位112之间设有导气孔120,导气孔120的直径为2mm,导气孔120可以增加对应位置的抽真空压力,同时,也能保证连接位112的稳定。

34.进一步地,导气单元100的棱形框的中间设有镂空位111,镂空位111增加了底部抽真空的面积,同时减少了与生产板的接触面积,镂空位111的尺寸为18.5*18.5mm,该镂空位111可以更好地适应真空压力。

35.进一步地,导气单元100包括四条边框130,边框130与连接位处于同一平面,并与与之相交的连接位112组成不同的多边形。四条边框130组成导气单元100的直角外框,边框130与连接位112之间形成不同形状的多边形,多边形包括:一条边框130和两个连接位112组成的三角形,两条相邻边框130和两个连接位112组成的四边形,两条相邻边框130和一个连接位112组成的三角形,一条边框130和三个连接位112组成的五边形。

36.进一步地,参阅图3和图4,导气单元100的四角设有直径4mm的倒角131。该倒角131呈90

°

的扇形,四个导气单元100拼接在一起时,可以组成一个直径4mm的圆形通孔101。通孔101使导气单元100之间的连接位112置充分受到真空压力。

37.进一步地,导气单元100的材料包括但不限于不锈钢材料,不锈钢材料保证了导气单元100的材料强度,延长使用寿命。

38.进一步地,导气单元100使用3d打印技术制造,各部分一体成型。3d打印技术制造使导气单元100的尺寸精度更高,尺寸偏差在+/-0.1mm之内。同时,导气单元100一体成型,无需组装拼接,便于生产和使用。

39.该万用导气板根据生产产品的尺寸,选择相应数量的导气单元100组合拼接出相应的尺寸,应用的范围更广泛;同时,该万用导气板使用时直接平铺放置于塞孔机台面上,无需进行钻孔固定,操作便捷简单;该万用导气板采用不锈钢材料,可以重复使用,当部分导气单元100出现缺损时,可以随时更换,极大地降低了导气板的制作成本。

40.以上实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据此实施,并不能限制本实用新型的保护范围。凡跟本实用新型权利要求范围所做的均等变化与修饰,均应属于本实用新型权利要求的涵盖范围。

41.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有1条留言

-

0155293... 来自[中国] 2023年03月30日 19:50对于pcb板子制作的成本控制和工艺简化均起到了正向作用

0155293... 来自[中国] 2023年03月30日 19:50对于pcb板子制作的成本控制和工艺简化均起到了正向作用

1