一种LTCC基板的制作方法

本技术涉及ltcc基板,具体为一种ltcc基板。

背景技术:

1、低温共烧陶瓷(以下简称ltcc)是将生瓷带裁片后,利用开孔、填孔、印刷、激光开腔、叠片、均压、切割、烧结等工艺制作出需要的电路图形的工艺技术,ltcc技术利用多层厚膜共烧工艺,将复杂的微波/数字电路进行高密度集成.具有设计便利,易集成无源元件,布线密度高,可靠性好等特点,广泛应用于微电子封装领域。

2、现有的基板在焊接时,由于焊膏封闭在陶瓷基板与金属底板之间,熔化后焊膏中的有机物和气体不能从焊接部位很快直接排出去,而只能依靠较高的蒸汽压或焊料收缩力使助焊剂等有机物从基板与金属底板之间的侧面缝隙逸出,冷却后,未逸出的有机物被焊料封闭在基板与金属底板之间形成空洞,基板与金属底板焊接面积越大,空洞越多,焊接形成的空洞,将使基板上的功率元器件热阻明显增加,容易导致功率元器件的失效或烧毁,针对上述情况,在现有的ltcc基板基础上进行技术创新。

技术实现思路

1、本实用新型的目的在于提供一种ltcc基板,以解决上述背景技术中提出的问题。

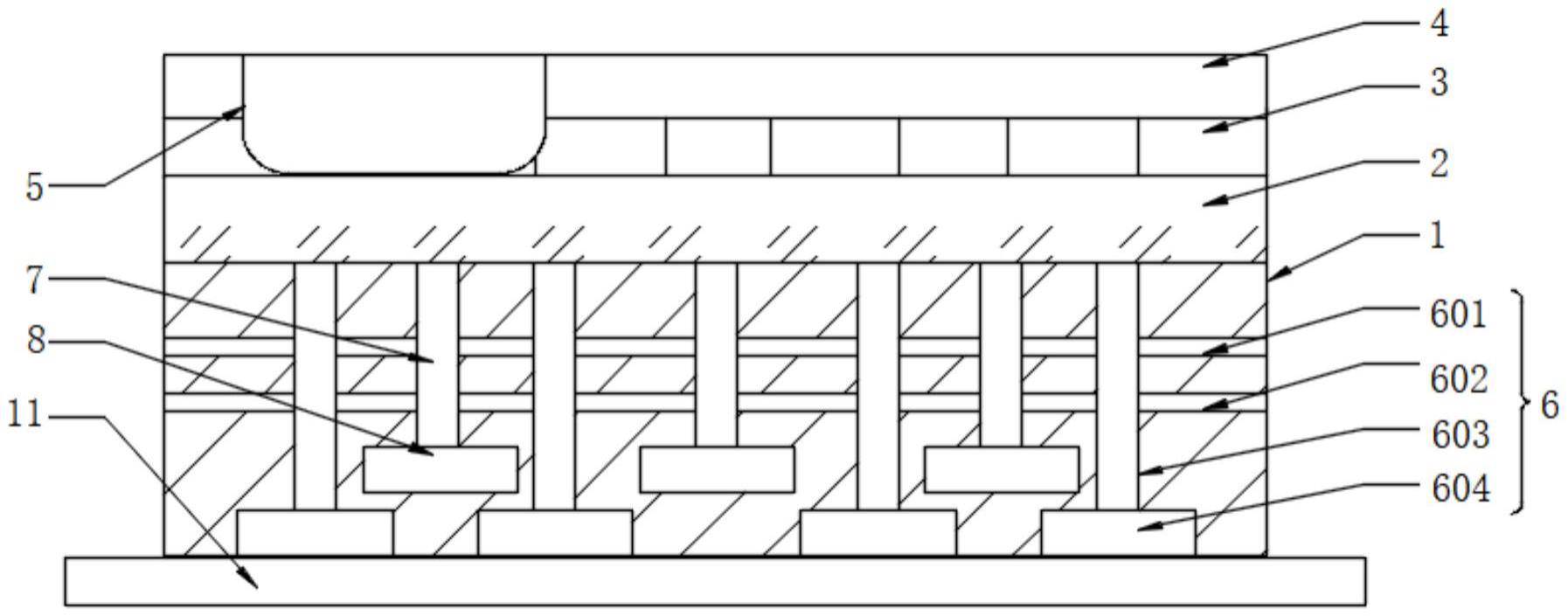

2、为实现上述目的,本实用新型提供如下技术方案:一种ltcc基板,包括ltcc基板主体和阻焊网格线,所述ltcc基板主体的内部上端设置有器件焊板,且器件焊板的内部左侧开设有腔体,所述阻焊网格线交错设置在器件焊板的下端,且阻焊网格线的下端设置有金属化层,所述ltcc基板主体的下端设置有金属底板,且ltcc基板主体的内部上端设置有玻璃粉层,所述玻璃粉层的下端设置有氧化铝层。

3、进一步的,所述ltcc基板主体的内部下方设置有散热组件,且散热组件的内侧设置有金属化孔管二。

4、进一步的,所述金属化孔管二设置有三个,且金属化孔管二的下端设置有电路布线管二。

5、进一步的,所述散热组件包括金属线一和金属线二,所述金属线一的下方设置有金属线二,且金属线二的内部设置有金属化孔管一。

6、进一步的,所述散热组件还包括,金属化孔管一和电路布线管一,所述金属化孔管一设置有四个,且金属化孔管一的下端设置有电路布线管一。

7、进一步的,所述电路布线管一设置有四个,且电路布线管一与电路布线管二的直径大小相等。

8、进一步的,所述电路布线管二设置有三个,且电路布线管二的宽度与电路布线管一的宽度相等。

9、进一步的,所述金属底板内径与ltcc基板主体的直径相等,且ltcc基板主体与金属底板为焊接。

10、与现有技术相比,本实用新型的有益效果是:该ltcc基板在使用过程中,可减少空洞的形成,降低空洞率,增大焊接区域,减小最大空洞面积,使功率器件不会出现大的空洞和烧毁的现象,并且可有效提高了ltcc基板主体的导热以及散热能力,而且还可避免了由于ltcc基板主体开裂破损等原因引起的封装失效,提高了陶瓷金属一体化封装的密封可靠性。

11、1.本实用新型通过金属化层、阻焊网格线、器件焊板、金属孔一和金属化孔管二的设置,在金属化层上设置阻焊网格线,从而能够使助焊剂和气体的逸出,再通过阻焊网格线使ltcc基板主体与金属底板焊接后空洞率下降,可以增加ltcc基板主体与金属底板焊接时助焊剂和气体的排出,减少空洞的形成,降低空洞率,增大焊接区域,减小最大空洞面积,使功率器件不会出现大的空洞和烧毁的现象。

12、2.本实用新型通过器件焊板、阻焊网格线、金属化层、金属化孔管二、金属线一、金属线二和金属化孔管一的设置,大功率器件的热量通过器件焊板向下传导,再通过金属化层、金属化孔管二和金属化孔管一向下传导,其次再通过金属线一和金属线二进行横向传导,再通过金属化孔管二和金属化孔管一向下传导散热,有效提高了ltcc基板主体的导热以及散热能力。

技术特征:

1.一种ltcc基板,包括ltcc基板主体(1)和阻焊网格线(3),其特征在于,所述ltcc基板主体(1)的内部上端设置有器件焊板(4),且器件焊板(4)的内部左侧开设有腔体(5),所述阻焊网格线(3)交错设置在器件焊板(4)的下端,且阻焊网格线(3)的下端设置有金属化层(2),所述ltcc基板主体(1)的下端设置有金属底板(11),且ltcc基板主体(1)的内部上端设置有玻璃粉层(9),所述玻璃粉层(9)的下端设置有氧化铝层(10)。

2.根据权利要求1所述的一种ltcc基板,其特征在于,所述ltcc基板主体(1)的内部下方设置有散热组件(6),且散热组件(6)的内侧设置有金属化孔管二(7)。

3.根据权利要求2所述的一种ltcc基板,其特征在于,所述金属化孔管二(7)设置有三个,且金属化孔管二(7)的下端设置有电路布线管二(8)。

4.根据权利要求2所述的一种ltcc基板,其特征在于,所述散热组件(6)包括金属线一(601)和金属线二(602),所述金属线一(601)的下方设置有金属线二(602),且金属线二(602)的内部设置有金属化孔管一(603)。

5.根据权利要求4所述的一种ltcc基板,其特征在于,所述散热组件(6)还包括,金属化孔管一(603)和电路布线管一(604),所述金属化孔管一(603)设置有四个,且金属化孔管一(603)的下端设置有电路布线管一(604)。

6.根据权利要求5所述的一种ltcc基板,其特征在于,所述电路布线管一(604)设置有四个,且电路布线管一(604)与电路布线管二(8)的直径大小相等。

7.根据权利要求3所述的一种ltcc基板,其特征在于,所述电路布线管二(8)设置有三个,且电路布线管二(8)的宽度与电路布线管一(604)的宽度相等。

8.根据权利要求1所述的一种ltcc基板,其特征在于,所述金属底板(11)内径与ltcc基板主体(1)的直径相等,且ltcc基板主体(1)与金属底板(11)为焊接。

技术总结

本技术公开了一种LTCC基板,包括LTCC基板主体和阻焊网格线,所述LTCC基板主体的内部上端设置有器件焊板,且器件焊板的内部左侧开设有腔体,所述阻焊网格线交错设置在器件焊板的下端,且阻焊网格线的下端设置有金属化层,所述LTCC基板主体的下端设置有金属底板,且LTCC基板主体的内部上端设置有玻璃粉层,所述玻璃粉层的下端设置有氧化铝层。该LTCC基板,与现有的LTCC基板相比,可减少空洞的形成,增大焊接区域,减小最大空洞面积,使功率器件不会出现大的空洞和烧毁的现象,并且可通过金属化孔管二和金属化孔管一向下传导散热,而且还可避免了由于LTCC基板主体开裂破损等原因引起的封装失效,提高了陶瓷金属一体化封装的密封可靠性。

技术研发人员:张欣悦,王鹏程,阳亚辉

受保护的技术使用者:深圳波而特电子科技有限公司

技术研发日:20221115

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!