DBD毛刺处理装置、电极结构的处理工艺及空气净化器的制作方法

本发明涉及等离子体放电,具体涉及dbd毛刺处理装置、电极结构的处理工艺及空气净化器。

背景技术:

1、由于低温等离子体中存在高能电子、激发态粒子及活性基团等,利用等离子体放电可有效地催化降解有害气体,因此,其被越来越多地应用于空气净化等领域。等离子体放电包括电晕放电和辉光放电,由于辉光放电放电面积较大,等离子体密度较高,因此其具有很好的应用前景。

2、相关技术中采用碳纤维螺旋缠绕在中心金属电极形成的电极结构作为等离子体发生装置的电极结构,能够形成较稳定的较低电压下的辉光放电,其放电形成的低温等离子体在处理空气中的甲醛及tvoc污染物具有较好的效果。利用碳纤维的细丝形成微放电,为大气压空气辉光放电的形成创造电场条件,并且碳纤维的场致发射也能够提供更多的二次发射电子,起到降低放电电压的作用。然而碳纤维容易断纤、起毛,放电过程中碳纤维电极表面形成的毛刺,会造成电极结构放电不稳定、易出现击穿等问题。

技术实现思路

1、有鉴于此,本发明提供了一种dbd毛刺处理装置、电极结构的处理工艺及空气净化器,以解决现有技术中的碳纤维电极表面形成的毛刺,会造成电极结构放电不稳定、易出现击穿等问题。

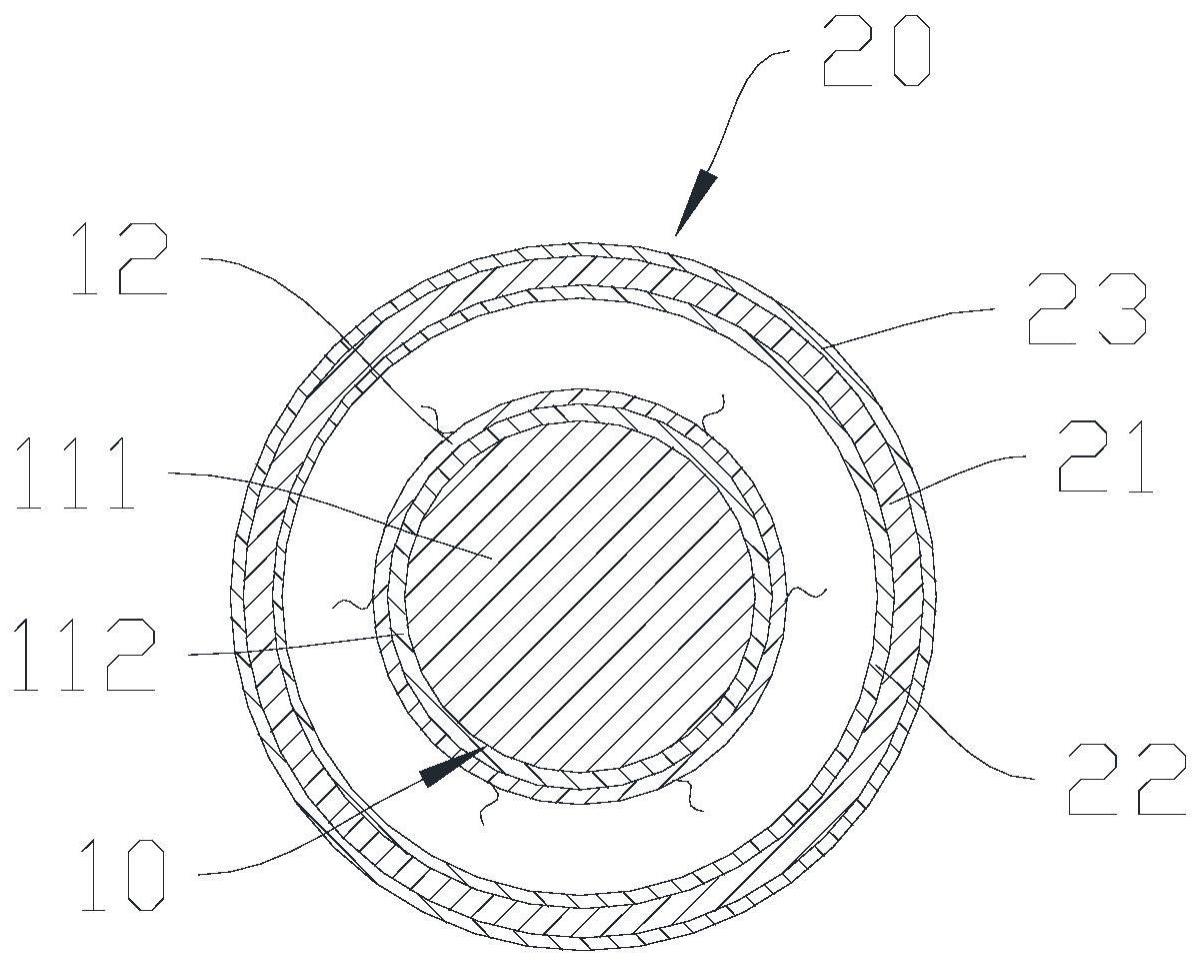

2、第一方面,本发明提供了一种dbd毛刺处理装置,用于去除电极结构的毛刺,所述电极结构包括中心电极和螺旋缠绕在中心电极外的碳纤维电极,该毛刺处理装置包括呈环状的dbd放电主体,所述dbd放电主体包括金属电极、内绝缘层、外绝缘层,金属电极为筒状;内绝缘层设置在所述金属电极的内周壁上;外绝缘层包裹在所述金属电极外,用于隔绝所述金属电极与空气接触;所述电极结构适于穿设在所述dbd放电主体内,且与所述dbd放电主体之间形成有环形的间隔空间;所述金属电极适于接地,所述碳纤维电极适于接交流高压电,以在所述碳纤维电极和金属电极之间形成dbd放电烧蚀所述碳纤维电极上的毛刺。

3、上述实施方式中,通过设计了一种专门用于对去除电极结构的碳纤维电极上的毛刺的dbd毛刺处理装置,将制作完成的电极结构置于dbd放电主体中,碳纤维电极接高压进行dbd放电,将制作过程中产生的毛刺进行烧蚀,可以有效地去除碳纤维电极外表面的毛刺,避免毛刺尖端放电击穿现象发生,并且能够使得电极结构放电更均匀、稳定,避免产生异常放电,延长了电极结构的使用寿命,同时也避免了毛刺放电产生过多的无用功,影响放电能效的问题,使得所述电极结构始终保持良好的放电性能,能够满足产品长效去除甲醛等有机物的需求。

4、在一种可选的实施方式中,所述交流高压电的电压值不小于10kv;和/或,所述金属电极为铜电极,由于铜的导电效果好。

5、在一种可选的实施方式中,所述碳纤维电极与所述dbd放电主体的内绝缘层之间的间隔距离为1.5mm~2.5mm。碳纤维电极与金属电极之间呈设定间隔设置,能够避免毛刺搭联到dbd毛刺处理装置上,引起其它局部的放电打火等质量问题,提高安全性。

6、在一种可选的实施方式中,所述内绝缘层为聚四氟乙烯且厚度为1~5mm。

7、第二方面,本发明还提供了一种电极结构的处理工艺,包括以下步骤:分别制备碳纤维电极和中心电极;将所述碳纤维电极螺旋缠绕并固定在所述中心电极上;采用上述任一实施方式所述的dbd毛刺处理装置对缠绕后的碳纤维电极进行去毛刺处理。

8、在一种可选的实施方式中,在对所述碳纤维电极进行去毛刺处理的过程中:若所述电极结构的长度大于所述dbd毛刺处理装置的dbd放电主体的长度,则在去毛刺的过程中,控制所述dbd放电主体由所述电极结构的一端匀速移至另一端,保证碳纤维电极的放电时间以及整个碳纤维电极的毛刺处理效果。

9、在一种可选的实施方式中,所述控制所述dbd放电主体由所述电极结构的一端匀速移至另一端,具体包括:设定所述电极结构的长度为l1,所述dbd放电主体在轴向方向上的长度为l2,dbd放电时间为t,则所述dbd放电主体的移动速度v=(l1-l2)/t。

10、在一种可选的实施方式中,在对所述碳纤维电极进行去毛刺处理的过程中:控制所述电极结构绕自身轴线旋转。电极结构插入在毛刺处理装置内,电极结构很难保证完全居中,因此为了避免电极结构未处于毛刺处理装置的中心的位置时,与毛刺处理装置距离较远的远端的碳纤维电极上的毛刺处理效果不好的问题,本实施例在烧蚀毛刺的过程中,控制所述电极结构绕自身轴线旋转,以实现均匀烧蚀毛刺,提高电极结构毛刺去除的均匀性和稳定性。

11、在一种可选的实施方式中,所述碳纤维电极在所述中心电极上的缠绕间距范围为1mm~5mm;和/或,所述中心电极包括内电极和包裹在所述内电极外的绝缘层,在进行去毛刺处理过程中,所述毛刺处理装置的金属电极接地、所述电极结构的碳纤维电极连接交流高压电、内电极不接电路。

12、在一种可选的实施方式中,所述制备碳纤维电极具体包括以下步骤:选型:选用聚丙烯腈碳纤维作为碳纤维原丝;一次上浆:采用聚氨酯上浆剂对所述碳纤维原丝进行一次上浆处理,以将若干碳纤维原丝集束成碳纤维束;二次上浆:采用环氧树脂溶解于丙酮溶剂配制而成的上浆剂,对经一次上浆后的碳纤维束进行二次上浆,以获得所述碳纤维电极。

13、在上述实施方式中,通过对碳纤维电极原丝的型号、上浆剂型号的限制与规定提高碳纤维的性能,减少毛刺量的产生。在后序进行缠绕工艺前,对碳纤维束进行二次浸胶上浆,进一步提高碳纤维柔韧性,以进一步控制毛刺量,同时有利于碳纤维电极的定型、间距与松紧度的控制。

14、在一种可选的实施方式中,所述碳纤维原丝选用t700系列的聚丙烯腈碳纤维。由于单根丝的直径不能太细,所以综合应用考虑,碳纤维原丝的型号选择t700系列,选择pan基碳纤维t700系列,原丝本身断头少,单丝粗细合适,单丝表面光滑,解决原丝自身就具有起毛刺概率高的问题。

15、在一种可选的实施方式中,所述碳纤维束的丝数范围在1k~24k之间。

16、在一种可选的实施方式中,在一次上浆中,所采用的聚氨酯上浆剂中的固含量范围在0.25wt%~0.75wt%之间;和/或,在二次上浆中,上浆剂的固含量范围在3wt%~5wt%之间。

17、在一种可选的实施方式中,所述处理工艺还包括:在对所述电极结构进行毛刺处理后,正式装机前,对所述电极结构进行3小时以上的持续dbd放电,以降解所述碳纤维电极表面的上浆剂,避免正常使用时产生的voc污染问题。

18、第三方面,本发明还提供了一种空气净化器,包括壳体和设置在壳体内的等离子体发生装置,所述等离子体发生装置包括电极结构,所述电极结构为采用上述任一实施方式所述的电极结构的处理工艺制得。

19、本发明技术方案,具有如下优点:

20、1、本发明通过设计了一种专门用于对去除电极结构的碳纤维电极上的毛刺的dbd毛刺处理装置,将制作完成的电极结构置于dbd放电主体中,碳纤维电极接高压进行dbd放电,将制作过程中产生的毛刺进行烧蚀,可以有效地去除碳纤维电极外表面的毛刺,避免毛刺尖端放电击穿现象发生,并且能够使得电极结构放电更均匀、稳定,避免产生异常放电,延长了电极结构的使用寿命,同时也避免了毛刺放电产生过多的无用功,影响放电能效的问题,使得所述电极结构始终保持良好的放电性能,能够满足产品长效去除甲醛等有机物的需求。

21、2、本发明实施例中应用于螺旋式辉光放电电极的碳纤维原丝采用pan基碳纤维的t700系列,原丝断头少,单丝粗细合适,单丝表面光滑,从原丝质量、原丝表面光滑度、原丝直径三方面,控制碳纤维原丝的毛刺减生概率。

22、3、本发明实施例中应用于螺旋式辉光放电电极的碳纤维生产过程中一次上浆剂采用pur型上浆剂,提要碳纤维束耐磨性的同时,也提高碳纤维的柔软性。碳纤维在缠绕前进行二次上浆工艺,采用ep+丙酮的方式进行二次上浆,保证浸胶均匀性,二次上浆后的碳纤维柔韧,有一定的定型能力,确保碳纤维电极12缠绕过程的可定型性,进一步降低缠绕过程中断丝、起毛刺的风险。

23、4、本发明实施例中在电极结构的成品装机前采用稳定3小时dbd稳定放电的形式,进一步验证产品性能稳定性,同时将碳纤维电极12表面的上浆剂进行降解处理,解决正常使用时产生的voc污染问题。

24、5、本发明实施例中,在对毛刺进行处理时,碳纤维电极与毛刺处理装置的金属电极之间呈设定间隔设置,能够避免毛刺搭联到dbd毛刺处理装置上,引起其它局部的放电打火等质量问题,提高安全性。

25、6、本发明实施例中,在对所述碳纤维电极进行去毛刺处理的过程中:控制所述电极结构绕自身轴线旋转。由于电极结构插入在毛刺处理装置内,电极结构很难保证完全居中,因此为了避免电极结构未处于毛刺处理装置的中心的位置时,与毛刺处理装置距离较远的远端的碳纤维电极上的毛刺处理效果不好的问题,本技术在烧蚀毛刺的过程中,控制所述电极结构绕自身轴线旋转,以实现均匀烧蚀毛刺,提高电极结构毛刺去除的均匀性和稳定性。

26、7、本发明实施例中提供的空气净化器,应用有机污染物处理的电极结构10,通过对碳纤维型号、上浆剂型号的限制与规定提高碳纤维的性能,减少毛刺量的产生。在后序进行缠绕工艺前,对碳纤维进行二次浸胶上浆,进一步提高碳纤维柔韧性,以进一步控制毛刺量。同时有利于碳纤维的定型、间距与松紧度的控制,此外还通过专门用于去除碳纤维毛刺的dbd毛刺处理装置,烧蚀影响电极质量的长毛刺,同时能在线检测产量质量是否稳定正常,进一步提高产品质量,能够满足产品长效去除甲醛等污染物的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!