一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法

本发明涉及电致伸缩多层陶瓷驱动器制备,具体涉及一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法。

背景技术:

1、常规压电陶瓷的电致应变滞回度较大,使用前需要进行预极化,并且使用温度受到退极化温度的影响,因此某些特殊使用环境下,比如昼夜温差剧烈的太空环境,工作温度较高的火箭发动机和地下高温油田的勘探和开发,无法满足应用需求。而电致伸缩效应存在于任一晶体结构,因此不受居里温度和退极化温度的限制,理论上电致伸缩应变可以满足从超低温到超高温的使用温度范畴。但是相对于逆压电效应贡献的电致应变,电致伸缩效应产生的应变较小,因此通常电致伸缩驱动器通常体积更大,驱动电场更高从而满足使用要求。更大的体积使得电致伸缩驱动器无法满足现有的电子器件小型化和集成化设计需求,更高的驱动电场也提高了系统失效的风险。

技术实现思路

1、针对上述存在的技术问题,本发明提出了一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,选用具有高电致伸缩系数的钛酸钡(batio3)陶瓷为基体,通过组分改性降低应变滞回,作为电致伸缩材料。在此基础上,通过织构工艺利用晶体电致伸缩系数性能各向异性的特性,使得陶瓷晶体朝向具有最大电致伸缩应变的生长来进一步获得更高的电致伸缩系数和应变性能的提升。同时,制备织构陶瓷所使用的流延技术也是制备多层陶瓷器件的基础,二者可以很好的结合,通过降低器件的单层厚度,在同样的电压下提升驱动电场和服役电场进一步获得高电场下的电致伸缩应变性能。以此来满足高应变和低驱动电压的设计需求,以解决目前电致伸缩驱动器应变小、体积大和低驱动电压高的现状。本方法既能节省工艺成本,提高驱动器的致密度的同时,也能提高器件的驱动电场和服役电场。

2、为了实现上述目的,本发明所采用的技术方案如下:

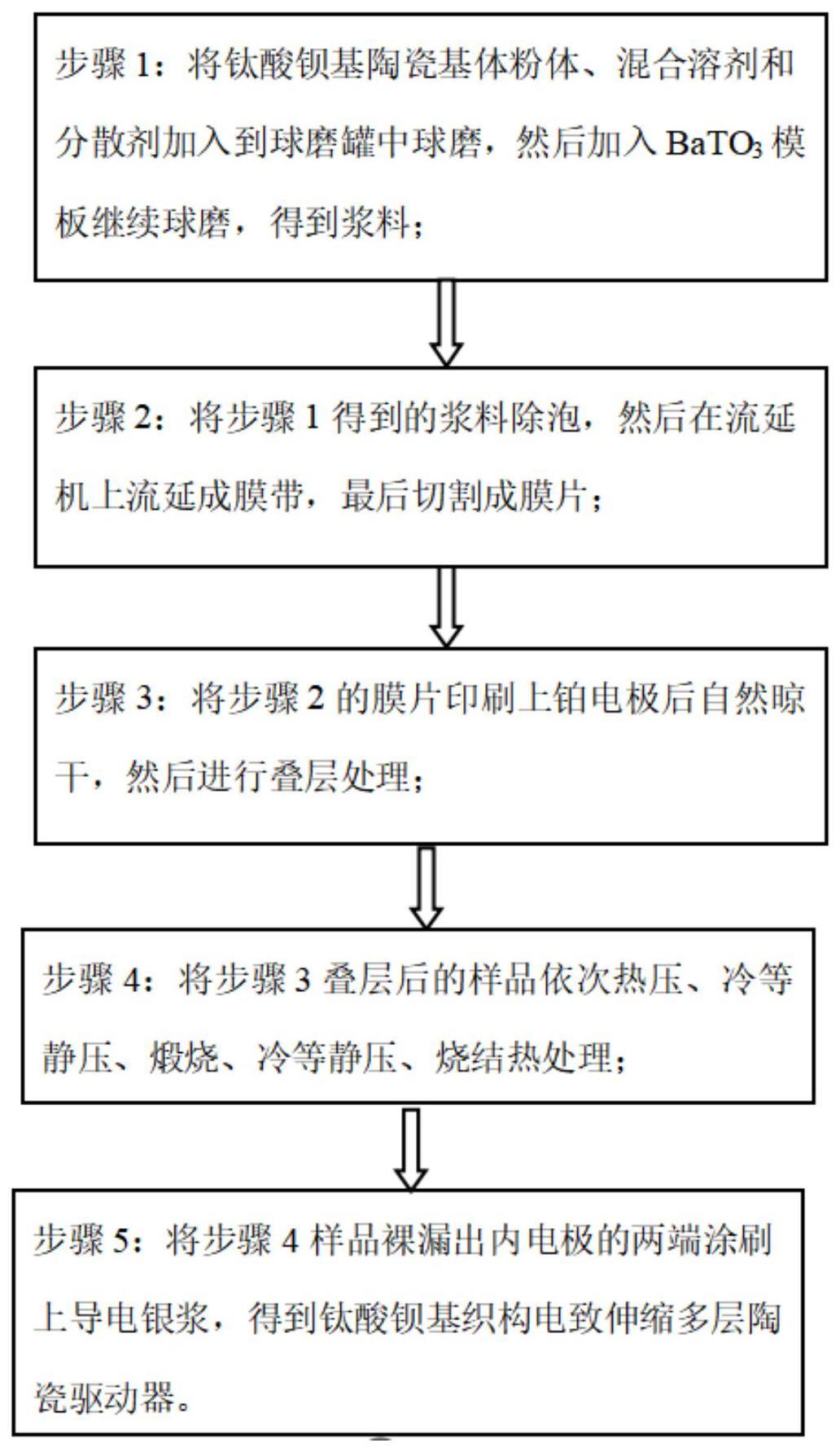

3、一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,包括:

4、步骤1:将钛酸钡基陶瓷基体粉体、混合溶剂和分散剂加入到球磨罐中球磨,然后加入bato3模板继续球磨,得到浆料;

5、步骤2:将步骤1得到的浆料除泡,然后在流延机上流延成膜带,最后切割成膜片;

6、步骤3:将步骤2的膜片印刷上铂电极后自然晾干,然后进行叠层处理;

7、步骤4:将步骤3叠层后的样品依次热压、冷等静压、煅烧、冷等静压、烧结热处理;

8、步骤5:将步骤4处理得到的样品裸漏出内电极的两端涂刷上导电银浆,并利用马弗炉在600℃下保温10min以制备出外电极,得到钛酸钡基织构电致伸缩多层陶瓷驱动器。

9、优选的,所述步骤1包括:

10、步骤1.1:将钛酸钡基陶瓷基体粉体和混合溶剂、分散剂加入到球磨罐中,球磨12h;

11、步骤1.2:步骤1.1球磨后在球磨罐中加入粘结剂和塑化剂,继续球磨12h;

12、步骤1.3:在球磨罐中继续加入bato3模板,球磨2h得到浆料。

13、优选的,所述步骤2包括:

14、步骤2.1:将步骤1制备的浆料置于烧杯中,放入除泡机中进行除泡;

15、步骤2.2:将步骤2.1除泡后的浆料在流延机上流延成膜带;

16、步骤2.3:将步骤2.2中得到的膜带通过切割机切割成30cm×30cm的正方形膜片。

17、优选的,所述步骤3包括:

18、步骤3.1:利用丝网印刷模具对步骤2膜片印刷上铂电极后自然晾干;

19、步骤3.2:依照电极的位置将步骤3.1处理得到的膜片进行叠层处理。

20、优选的,所述步骤4包括:

21、步骤4.1:将步骤3中得到的叠层后的样品利用热压机在40℃、1mpa下热压15min;

22、步骤4.2:将步骤4.1处理得到的样品放入冷等静压机中在200mpa下保压5min;

23、步骤4.3:将步骤4.2处理得到的样品在空气气氛中煅烧排除有机物;

24、步骤4.4:将步骤4.3处理得到的样品放入冷等静压机中在200mpa下保压5min;

25、步骤4.5:将步骤4.4处理后得到的样品于1460℃烧结处理,随炉冷却至室温。

26、优选的,所述步骤1.1中加入的混合溶剂为质量比为x:y的乙醇和丁酮的混合溶剂,分散剂为三油酸甘油酯。

27、优选的,步骤1.2中加入的粘结剂为聚乙烯醇缩丁醛,塑化剂为邻苯二甲酸二丁酯。

28、优选的,步骤1.3首先制备bi4ti3o12和babi4ti4o15前驱体,然后以baco3与babi4ti4o15制备batio3模板,其中baco3与babi4ti4o15的摩尔比为4.4:1,batio3模板尺寸为5-10μm,厚度为1μm。

29、与现有技术相比,本发明的有益效果是:

30、1.通过本发明所述的织构化陶瓷制备方法,可以利用晶体电致伸缩系数性能各向异性的特性,使得陶瓷晶粒朝向具有最大电致伸缩应变的生长来进一步获得更高的电致伸缩系数和应变性能的提升。最终,本发明获得的钛酸钡基织构电致伸缩陶瓷的电致伸缩系数可以达到0.06m4/c2以上,而结合丝网印刷和共烧工艺制备获得的驱动器件在60kv/cm电场下电致应变可以达到0.15%。非织构陶瓷由于陶瓷晶粒取向是随机的,陶瓷整体的电致伸缩系数相当于是各个方向的平均值,而织构化得到的晶粒定向取向陶瓷由于晶粒都满足最大电致伸缩方向生长,因此织构陶瓷的电致伸缩系数相比于非织构陶瓷提升明显,并且器件原型可以在更高的服役电场下获得更为优异的电致伸缩应变性能。

31、2.本发明所述的制备方法简便易行,其中关键步骤微晶模板的制备技术成熟,可以通过反应温度和时间有效控制微晶模板的尺寸;流延技术已经广泛应用于多层电子陶瓷器件的制备。本方法对对设备要求低、反应条件易控、重复性好,使用传统陶瓷制备的行星式球磨机和烧结炉,及已经工业化的流延机和热压机器即可完成方法的工艺制备。

技术特征:

1.一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:包括:

2.根据权利要求1所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:所述步骤1包括:

3.根据权利要求2所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:所述步骤2包括:

4.根据权利要求3所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:所述步骤3包括:

5.根据权利要求4所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:所述步骤4包括:

6.根据权利要求5所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:所述步骤1.1中加入的混合溶剂为质量比为x:y的乙醇和丁酮的混合溶剂,分散剂为三油酸甘油酯。

7.根据权利要求6所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:步骤1.2中加入的粘结剂为聚乙烯醇缩丁醛,塑化剂为邻苯二甲酸二丁酯。

8.根据权利要求7所述的一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法,其特征在于:步骤1.3中加入的bato3模板是采用熔盐法,通过拓扑化学反应制备出的bi4ti3o12、babi4tio15前驱体以摩尔比为4.4:制备出的batio3模板尺寸为5-10μm,厚度为1μm。

技术总结

本发明涉及电致伸缩多层陶瓷驱动器制备技术领域,具体涉及一种钛酸钡基织构电致伸缩多层陶瓷驱动器的制备方法。本发明中的制备方法包括流延获得单层织构坯体、丝网印刷内电极、叠层热压、烧结获得多层陶瓷驱动器等步骤。和钛酸钡基织构块体陶瓷驱动器相比,本发明的方法制备的钛酸钡基织构电致伸缩多层陶瓷驱动器,电致伸缩应变达到0.157%,电致伸缩系数达到0.061m<supgt;4</supgt;/C<supgt;2</supgt;,相比于未织构0.5Ba(Zr<subgt;0.2</subgt;Ti<subgt;0.8</subgt;)O<subgt;3</subgt;‑0.5(Ba<subgt;0.7</subgt;Ca<subgt;0.3</subgt;)TiO<subgt;3</subgt;陶瓷基体约0.04m<supgt;4</supgt;/C<supgt;2</supgt;的电致伸缩系数提升约50%,效果显著。其驱动电场得到显著提升的同时可以在高的服役电场下获得更为优异的电致伸缩应变性能。本发明的制备方法简便易行、对设备要求低、反应条件易控、重复性好。

技术研发人员:张雷阳,杜红亮,靳立,张阿梅,侯鸿平

受保护的技术使用者:西安外事学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!