一种显示屏的加工方法和显示屏的半成品与流程

本技术涉及电子产品,尤其涉及一种显示屏的加工方法和显示屏的半成品。

背景技术:

1、目前,在显示模组的制造过程中,通常是先在衬底基板上制造得到显示模组母板,显示模组母板包括阵列排布的多个显示模组坯件,对显示模组母板进行切割得到多个显示模组坯件。显示模组坯件相较于实际安装于电子设备内的显示模组更大,为显示模组的二次切割预留加工余量。

2、在显示模组的二次切割前,在显示模组坯件的显示面上贴附胶材,胶材的背离显示模组坯件的表面贴附离型膜。为了保证显示模组坯件的边缘和胶材的边缘对齐,对显示模组坯件、胶材和离型膜的边缘进行一体切割,进而实现对齐显示模组坯件的边缘、离型膜的边缘和胶材的边缘。在需要贴附透光盖板时,将离型膜从胶材的表面撕下,将透光盖板贴附至胶材的背离显示模组坯件的表面。

3、但是,由于切割过程中产生高温,离型膜与胶材层容易发生熔融,熔融的离型膜与胶材层溢向下层的显示模组,在将离型膜从胶材的表面撕下时,离型膜容易将下层的显示模组一同剥离,进而提高了显示模组的加工成本,也降低了显示模组的产能。

技术实现思路

1、本技术实施例提供一种显示屏的加工方法和显示屏的半成品,用于解决显示屏加工过程因离型膜在撕膜时造成的显示模组剥离的问题。

2、为达到上述目的,本技术的实施例采用如下技术方案:

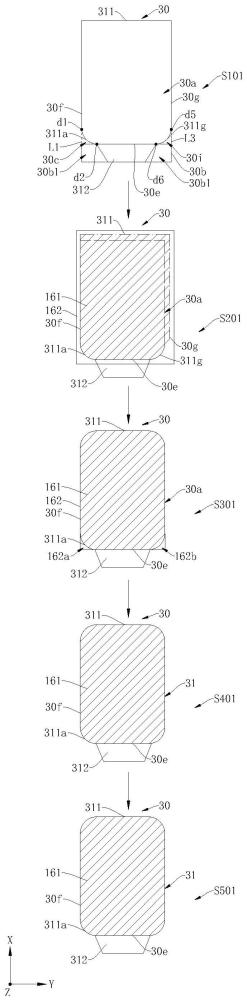

3、第一方面,本技术提供一种显示屏的加工方法,该加工方法包括:

4、步骤s1,去除显示模组坯件的第一部分以形成显示模组的第一拐角边;

5、步骤s2,将带有胶材层的第一离型膜层叠设置于显示模组坯件的出光面,并使胶材层位于显示模组坯件与第一离型膜之间,在胶材层与第一离型膜的层叠方向上,胶材层的第二拐角边与第一拐角边对齐;第一离型膜的至少部分位于第一拐角边外;

6、步骤s3,去除位于显示模组的其他至少部分边外的显示模组坯件、胶材层和第一离型膜;其中,显示模组的其他至少部分边为主体部的除第一拐角边之外的其他至少部分边,位于第一拐角边外的第一离型膜形成第一把手。

7、通过上述加工方法的加工,将显示模组坯件的加工分为两步去除,第一步去除工艺中仅去除显示模组坯件的用于形成主体部的其中一个拐角边,也就是第一拐角边。第二步去除工艺中将层叠设置的显示模组坯件、胶材层以及第一离型膜一同去除,并且避开第一拐角处,因此,在第二步去除工艺中,显示模组坯件、胶材层以及第一离型膜层之间由于去除工艺造成的熔融问题,并不会出现在第一拐角边处。进一步的,因熔融造成的膜层之间粘接性提高的问题也不会出现在第一拐角边处。在需要将第一离型膜从胶材层的表面撕下时,通过在第一拐角边处设置第一离型膜的第一把手,以便于通过第一把手将第一离型膜从胶材层上剥离,并且不会因第一离型膜的剥离造成第一离型膜下的各膜层随之剥离,进而保证了显示屏生产过程中的良品率,以及提高了显示屏生产加工的产能。

8、在其中一个实施例中,可以通过第一把手沿主体部的对角线的方向向第一拐角边内将第一离型膜撕下,也就是沿45度斜向上将第一离型膜撕下,可以更均匀的分散第一拐角边处的第一离型膜与胶材层之间的由撕膜产生的粘接力,进而进一步避免因撕膜造成的个膜层之间的剥离。

9、在第一方面的一种可能的实现方式中,在将带有胶材层的第一离型膜层叠设置于显示模组坯件的出光面之前,加工方法还包括:

10、步骤s101,去除显示模组坯件的第二部分以形成显示模组的第三拐角边;

11、将带有胶材层的第一离型膜层叠设置于显示模组坯件的出光面包括:

12、步骤s201,将带有胶材层的第一离型膜层叠设置于显示模组坯件的出光面,在胶材层与第一离型膜的层叠方向上,胶材层的第二拐角边与第一拐角边对齐,胶材层的第四拐角边在胶材层与第一离型膜的层叠方向上与第三拐角边对齐;第一离型膜的至少部分位于第三拐角边外;

13、去除位于显示模组的其他至少部分边外的显示模组坯件、胶材层和第一离型膜包括:

14、步骤s301,去除位于显示模组的其他边外的显示模组坯件、胶材层和第一离型膜,显示模组的其他边为主体部的除第一拐角边与第三拐角边之外的其他边,位于第三拐角边外的第一离型膜形成第二把手。

15、如此一来,通过上述加工方法的加工,通过在第一拐角边处和第三拐角边处设置第一离型膜的第一把手和第二把手,以便于通过第一把手或第二把手将第一离型膜从胶材层上剥离,并且不会因第一离型膜的剥离造成第一离型膜下的各膜层随之剥离,进而保证了显示屏生产过程中的良品率,以及提高了显示屏生产加工的产能。

16、在第一方面的一种可能的实现方式中,在去除位于显示模组的其他至少部分边外的显示模组坯件、胶材层和第一离型膜之后,加工方法还包括:

17、步骤s401,借助第一把手或第二把手去除第一离型膜;

18、步骤s501,在胶材层的背对主体部的表面设置透光盖板。

19、通过第一把手或第二把手将第一离型膜撕下,以将胶材层露出。透光盖板通过胶材层粘接于主体部上,也就是显示模组的显示面上。透光盖板用于对主体部起到防水、防尘、防刮伤保护作用。

20、在第一方面的一种可能的实现方式中,显示模组包括主体部,主体部包括第一边缘和第二边缘,第一拐角边连接于第一边缘与第二边缘之间。在第一方面的一种可能的实现方式中,主体部还包括第三边缘,第三边缘与第二边缘相对,第三拐角边连接于第一边缘与第三边缘之间。

21、在第一方面的一种可能的实现方式中,第一拐角边为圆弧边。圆弧边可以更平滑的连接相邻的第一边缘和第二边缘,并且,在第一离型膜从胶材层上撕下时,圆弧边不会与产生尖角,避免了第一离型膜撕膜时在尖角处发生应力集中,使尖角处的粘接强度增大,进而避免第一离型膜下的各膜层随之剥离的风险。进一步的保证了显示屏生产过程中的良品率,以及提高了显示屏生产加工的产能。

22、在第一方面的一种可能的实现方式中,主体部还包括与第一边缘相对的第四边缘,显示模组还包括引线部,引线部位于第一边缘远离第四边缘的一侧并与第一边缘相接。

23、引线部内设有金手指(即电路板上的引脚以及信号传输引脚,信号传输引脚的金属引线与主体部的驱动电路和像素电路连接。金手指通过电路板与信号传输引脚点对点压接连通,实现显示信号传递,进一步的提高了显示屏的控制效率,以及可以根据不同电子设备加工出与之相适配的引线部,提高电子设备内部空间布局的合理性以及高效性。

24、在第一方面的一种可能的实现方式中,引线部呈梯形,梯形包括相对的长边和短边,长边连接于第一边缘。梯形结构的引线部既可以保证引线部与主体部之间的连接面积,也便于显示屏在安装过程将引线部向电子设备的内部弯折,以提高电子设备内部空间布局的合理性以及高效性。

25、在第一方面的一种可能的实现方式中,去除位于显示模组的其他部分边外的显示模组坯件、胶材层和第一离型膜包括:

26、采用激光工艺去除位于显示模组的其他部分边外的显示模组坯件、胶材层和第一离型膜。激光工艺的切割质量更高,割缝细小,热影响区窄;切割速度快,效率高;切割成本低。

27、在第一方面的一种可能的实现方式中,在将带有胶材层的第一离型膜层叠设置于显示模组坯件的出光面之前,去除第二离型膜;其中,第二离型膜层叠设置于胶材层的背离第一离型膜的表面。胶材为双面胶的结构形式,在将胶材层设置于主体部前,通过第二离型膜对胶材层进行保护,避免胶材层上粘连污染物,进一步的提高显示屏的显示质量。

28、第二方面,本技术还提供一种显示屏的半成品,该显示屏的半成品包括显示模组、胶材层和第一离型膜,显示模组包括主体部,主体部具有第一拐角边。胶材层层层叠设置于主体部的显示面,胶材层具有第二拐角边,在胶材层与第一离型膜的层叠方向上,第二拐角边与第一拐角边对齐。第一离型膜层叠设置于胶材层的背离主体部的表面,第一离型膜包括第三部分,第三部分位于第一拐角边外,第三部分形成第一把手。

29、如此一来,通过在第一拐角边处设置第一离型膜的第一把手,以便于通过第一把手将第一离型膜从胶材层上剥离,并且不会因第一离型膜的剥离造成第一离型膜下的各膜层随之剥离,进而保证了显示屏生产过程中的良品率,以及提高了显示屏生产加工的产能。

30、在第二方面的一种可能的实现方式中,主体部还具有第三拐角边;

31、胶材层还具有第四拐角边,在胶材层与第一离型膜的层叠方向上,第三拐角边与第四拐角边对齐;

32、第一离型膜还包括第四部分,第四部分位于第三拐角边外,第四部分形成第二把手。

33、如此一来,通过在第一拐角边处和第三拐角边处设置第一离型膜的第一把手和第二把手,以便于通过第一把手或第二把手将第一离型膜从胶材层上剥离,并且不会因第一离型膜的剥离造成第一离型膜下的各膜层随之剥离,进而保证了显示屏生产过程中的良品率,以及提高了显示屏生产加工的产能。

34、在第二方面的一种可能的实现方式中,主体部包括相对的第二边缘和第三边缘,以及位于第二边缘与第三边缘之间的第一边缘,第一拐角边连接于第一边缘与第二边缘之间,第二拐角边连接于第一边缘与第三边缘之间;

35、显示模组还包括引线部,引线部设置于主体部的第一边缘。

36、引线部内设有金手指(即电路板上的引脚以及信号传输引脚,信号传输引脚的金属引线与主体部的驱动电路和像素电路连接。金手指通过电路板与信号传输引脚点对点压接连通,实现显示信号传递,进一步的提高了显示屏的控制效率,以及可以根据不同电子设备加工出与之相适配的引线部,提高电子设备内部空间布局的合理性以及高效性。

- 还没有人留言评论。精彩留言会获得点赞!