环保节能的高密度电路板生产工艺的制作方法

本发明涉及电路板生产,具体为环保节能的高密度电路板生产工艺。

背景技术:

1、印刷电路板是以绝缘材料辅以导线配体所形成的结构性元件,在电子产品趋于多功能复杂化的背景下,对于高速化讯号的电性要求也随之出现,这就导致电路板需要有阻抗控制、高频传输、降低辐射等能力,且为了配合小型化的电子元件,电路板的密度也要不断提高,现有的高密度电路板生产工艺中,大多采用机械转孔或者镭射成孔的方式来制作微孔,其中机械转孔难以控制精度,镭射成孔会出现较大的能耗以及污染,不符合节能环保的生产理念;现有的高密度电路板生产工艺中,由于蚀刻效率较差,需要重复进行蚀刻,导致整体生产效率不高;现有的高密度电路板生产工艺中,最终的清洗多采用化学清洗法,不仅流程较长、污染环境,且容易使电路板的品质受到影响,少数采用超声波清洗的也仅是将电路板堆叠在清洗槽中,这样根本不能发挥超声波的功效,等同于浸泡清洗。

技术实现思路

1、本发明的目的在于提供环保节能的高密度电路板生产工艺,以解决上述背景技术中提出的问题。

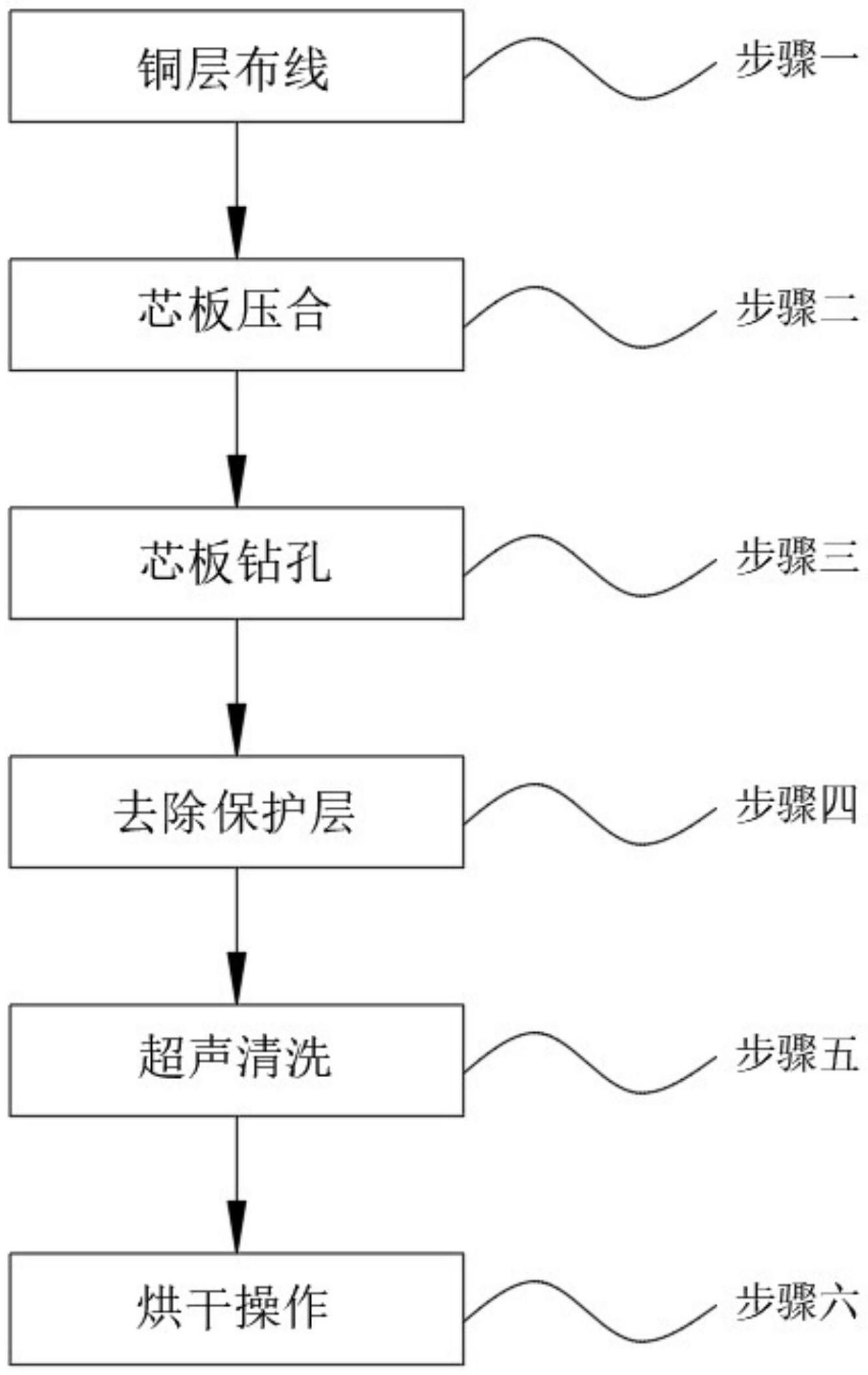

2、为实现上述目的,本发明提供如下技术方案:环保节能的高密度电路板生产工艺,包括以下步骤:步骤一,铜层布线;步骤二,芯板压合;步骤三,芯板钻孔;步骤四,去除保护层;步骤五,超声清洗;步骤六,烘干操作;

3、其中在上述步骤一中,首先对其内层进行布线,先将感光干膜压在板上,静置一段时间后进行烘烤,待其冷却后依次进行曝光、显影、蚀刻、退膜,得到内层板;

4、其中在上述步骤二中,取步骤一中得到的内层板,将多个内层板进行压合,得到芯板;

5、其中在上述步骤三中,采用感应耦合式电浆蚀刻法对芯板进行钻孔,首先在铜层表面电镀氧化层,然后对准蚀刻重点开出一口至基体表面,采用电浆进行物理蚀刻,得到所需微孔;

6、其中在上述步骤四中,待钻孔完毕后将其置入清洗槽中,使用化学药剂去除其表面的氧化层;

7、其中在上述步骤五中,之后再用清水冲洗掉残留的化学药剂,然后将其置入另一清洗槽中,采用超声波清洗机进行清洗;

8、其中在上述步骤六中,最后将清洗完毕的电路板放入烘箱中进行烘干处理,得到所需的高密度电路板。

9、优选的,所述步骤一中,布线前要按照具体需求将原料裁切成合适的尺寸,然后对其表面与四周进行打磨,再用清水冲洗后烘干。

10、优选的,所述步骤一中,曝光是将粽片上下对齐,使用曝光机将线路图转移至板上,显影是将被感光部分的干膜去除,得到线路图,蚀刻是将剩余的铜箔去除,最后将表面的干膜去除,得到内层板。

11、优选的,所述步骤二中,内层板在压合时需要在其两面覆上pp胶,以保证其绝缘性完好。

12、优选的,所述步骤三中,电浆所需气体为ar、o2的混合气体,具体混合比为2-4:96。

13、优选的,所述步骤四中,去除芯板表面氧化层的化学药剂选自碱水、铜材抛光液、铜材光亮清洗剂中的一种,浸泡时间为5-7min。

14、优选的,所述步骤五中,超声波清洗过程中放置电路板的工装采用金属材材质,且网眼数量低于目,在放入清洗槽时,工装外延长钩挂在槽上,使电路板与工装皆悬在清洗液中。

15、优选的,所述清洗液选自中粗化药水mc-1028、pm-505、axe-648中的一种,浸泡时间为1-5min,浸泡时超声波频率为20-30khz。

16、优选的,所述步骤六中,烘箱中的温度控制位80-90℃,烘干时间为3-5min。

17、与现有技术相比,本发明的有益效果是:本发明相较于现有的高密度电路板生产工艺,通过电浆蚀孔的方式来制作微孔,避免了传统钻孔精度不高、污染较重的问题,符合当下倡导的节能环保的生产理念;本发明通过在芯板上电镀氧化膜的方式,提高蚀刻效率,无需重复进行蚀刻,缩短了生产周期,提高了生产效率;本发明通过超声波清洗电路板,并优化了清洗操作,实现了超声波独特的清洗作用。

技术特征:

1.环保节能的高密度电路板生产工艺,包括以下步骤:步骤一,铜层布线;步骤二,芯板压合;步骤三,芯板钻孔;步骤四,去除保护层;步骤五,超声清洗;步骤六,烘干操作;其特征在于:

2.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤一中,布线前要按照具体需求将原料裁切成合适的尺寸,然后对其表面与四周进行打磨,再用清水冲洗后烘干。

3.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤一中,曝光是将粽片上下对齐,使用曝光机将线路图转移至板上,显影是将被感光部分的干膜去除,得到线路图,蚀刻是将剩余的铜箔去除,最后将表面的干膜去除,得到内层板。

4.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤二中,内层板在压合时需要在其两面覆上pp胶,以保证其绝缘性完好。

5.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤三中,电浆所需气体为ar、o2的混合气体,具体混合比为2-4:96。

6.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤四中,去除芯板表面氧化层的化学药剂选自碱水、铜材抛光液、铜材光亮清洗剂中的一种,浸泡时间为5-7min。

7.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤五中,超声波清洗过程中放置电路板的工装采用金属材材质,且网眼数量低于目,在放入清洗槽时,工装外延长钩挂在槽上,使电路板与工装皆悬在清洗液中。

8.根据权利要求7所述的环保节能的高密度电路板生产工艺,其特征在于:所述清洗液选自中粗化药水mc-1028、pm-505、axe-648中的一种,浸泡时间为1-5min,浸泡时超声波频率为20-30khz。

9.根据权利要求1所述的环保节能的高密度电路板生产工艺,其特征在于:所述步骤六中,烘箱中的温度控制位80-90℃,烘干时间为3-5min。

技术总结

本发明公开了环保节能的高密度电路板生产工艺,包括以下步骤:步骤一,铜层布线;步骤二,芯板压合;步骤三,芯板钻孔;步骤四,去除保护层;步骤五,超声清洗;步骤六,烘干操作;所述步骤三中,电浆所需气体为Ar、O<subgt;2</subgt;的混合气体,具体混合比为2‑4:96,本发明相较于现有的高密度电路板生产工艺,通过电浆蚀孔的方式来制作微孔,避免了传统钻孔精度不高、污染较重的问题,符合当下倡导的节能环保的生产理念;本发明通过在芯板上电镀氧化膜的方式,提高蚀刻效率,无需重复进行蚀刻,缩短了生产周期,提高了生产效率;本发明通过超声波清洗电路板,并优化了清洗操作,实现了超声波独特的清洗作用。

技术研发人员:张伟平,张涛,李贤万

受保护的技术使用者:东莞联桥电子有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!