一种复合塑性热电材料及其制备方法

本发明属于复合热电材料,尤其涉及一种复合塑性热电材料及其制备方法。

背景技术:

1、随着化石能源的巨大消耗以及使用过程中伴随的环境污染,寻找可再生能源和新型绿色能源显得尤为迫切。热电材料和器件可以实现热能和电能的相互转化,在废热发电和固态制冷等领域具有巨大的应用前景。传统的热电材料通常为半导体,其化学键通常为共价键,因此表现出本征的脆性,无法与曲面热源紧密贴合。因此热能利用效率大幅受限。

2、近年来,得益于导电聚合物和先进制备工艺的快速发展,针对柔性热电材料和器件的研究取得了显著的进展。柔性热电材料主要分为导电聚合物和有机-无机杂化材料两大类。导电聚合物具有优异的柔韧性和极低的热导率,但是低塞贝克系数和迁移率限制了此类材料的热电性能。相比传统的无机热电材料,导电聚合物的功率因子往往低出1-2个数量级。有机-无机杂化材料兼顾了有机材料的柔性和无机材料的热电性能,但是由于有机和无机材料间的界面问题,此类材料的器件稳定性和可靠性受大了极大的限制。此外,有机基底的高热阻会大幅降低器件的热能利用效率,从而损害器件的热电转化效率。

3、不同于上述两类柔性热电材料,塑性无机半导体ag2s不仅具有类似金属的优异延展性,还具有可灵活调节的电传输性能,因此在柔性可穿戴热电器件领域展现出巨大的潜力。ag2s的低本征载流子浓度(约1014cm-3)限制了其热电性能,通过se、te合金化可以有效地调控载流子浓度至1018cm-3,进而优化其zt值。但同时其塑性也会受到一定程度的损害。因此,现有ag2s基热电材料有待改进。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种复合塑性热电材料及其制备方法,以解决上述问题。

2、为实现以上目的,本发明特采用以下技术方案:

3、一种复合塑性热电材料,所述热电材料至少由ag2s(0.4-0.6)se(0.4-0.6)和ag2te复合组成。

4、优选地,所述ag2te占所述ag2s(0.4-0.6)se(0.4-0.6)摩尔量的x%,其中x取值为0.4-0.6;

5、进一步优选地,所述热电材料的化学表达式为ag2s(0.4-0.6)se(0.4-0.6)+xmol%ag2te;

6、更进一步优选地,所述热电材料的化学表达式为ag2s0.5se0.5+0.5mol%ag2te。

7、优选地,所述热电材料的最高zt值不低于0.30,最大弯曲应变不低于40%。

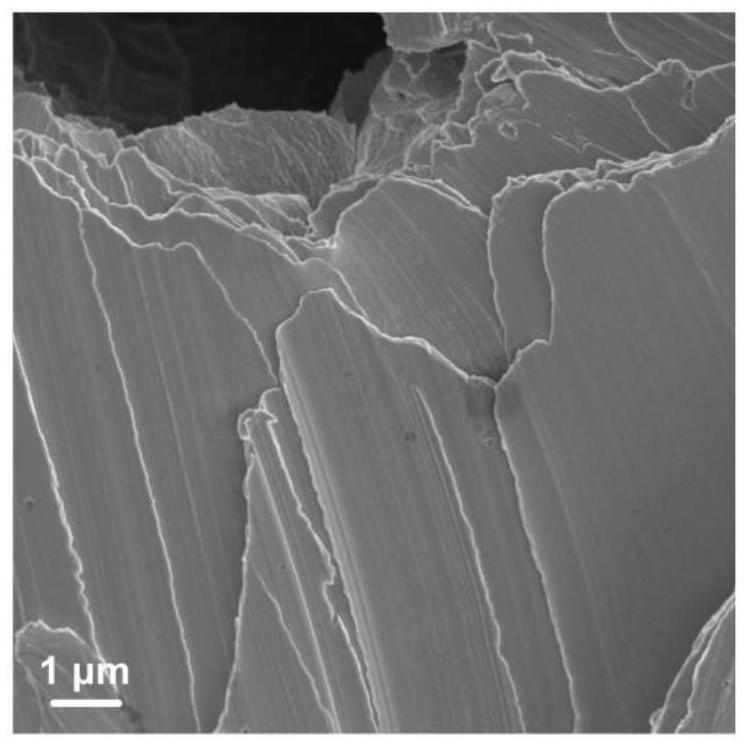

8、将ag2te作为第二相引入到ag2s(0.4-0.6)se(0.4-0.6)基体中,可以有效提升材料的塑性。塑性提升的原因主要有两个:(1)ag2te的引入,会在ag2s(0.4-0.6)se(0.4-0.6)基体与ag2te第二相间引入非晶相的界面,这种非晶界面可以起到缓冲层的作用,在塑性变形过程中,缓解一部分的应力,从而避免断裂的发生;(2)ag2te的引入使得ag2s(0.4-0.6)se(0.4-0.6)基体中的位错大量提升,密集的位错使原子能够以较低的能量沿着滑移面移动,从而更容易发生塑性变形。因此本发明提供的ag2s(0.4-0.6)se(0.4-0.6)+x mol%ag2te复合塑性热电材料兼具优异的室温热电性能和塑性。

9、本发明还提供一种所述的复合塑性热电材料的制备方法,包括如下步骤:

10、s1:将ag粉、s粉和se粉按摩尔比2:(0.4-0.6):(0.4-0.6)进行第一混合,在真空环境下熔融,得到ag2s(0.4-0.6)se(0.4-0.6)铸锭;

11、将ag粉和te粉按摩尔比2:1进行第二混合,在真空环境下熔融,得到ag2te铸锭;

12、s2:将所述ag2s(0.4-0.6)se(0.4-0.6)铸锭进行第一研磨,得到ag2s(0.4-0.6)se(0.4-0.6)粉末,将所述ag2te铸锭经过第二研磨制成ag2te粉末;优选地,所述ag2s(0.4-0.6)se(0.4-0.6)粉末的粒径为50-100微米,所述ag2te粉末的粒径为5-20微米;

13、s3:将所述ag2s(0.4-0.6)se(0.4-0.6)粉末与ag2te粉末进行第三混合后实行放电等离子烧结,以便得到ag2s(0.4-0.6)se(0.4-0.6)+x mol%ag2te复合塑性热电材料。

14、优选地,所述熔融的温度为1000-1200℃,时间为8-15小时;

15、可选的,所述熔融的温度可以为1000℃、1050℃、1100℃、1150℃以及1200℃之间的任意值,时间可以为8小时、9小时、10小时、11小时、12小时、13小时、14小时以及15小时之间的任意值;

16、进一步优选地,所述熔融在真空石英管中进行。

17、优选地,所述第一研磨包括:先将所述ag2s(0.4-0.6)se(0.4-0.6)铸锭置于液氮中冷却后,再在研钵中研磨破碎,得到粉体。

18、优选地,所述第二研磨包括先将所述ag2te铸锭手动研磨成粉体,然后将所得粉体进行高能球磨处理。

19、优选地,所述高能球磨的转速为350-500转/分钟,时间为2-4小时;

20、可选的,所述高能球磨的转速可以为350转/分钟、400转/分钟、450转/分钟以及500转/分钟之间的任意值,时间可以为2小时、2.5小时、3小时、3.5小时以及4小时之间的任意值;

21、进一步优选地,所述高能球磨的溶剂为酒精。

22、ag2s(0.4-0.6)se(0.4-0.6)具有良好的塑性,无法将其铸锭直接破碎为粉末,因此需要通过液氮冷却改变化学键连,从而损害ag2s(0.4-0.6)se(0.4-0.6)本征的塑性,再进行研磨破碎。而ag2te是一种本征脆性的材料,易碎,因此无需液氮冷冻即可通过研磨将其破碎为粉末。为达到更好的粒径,对其研磨方式进行优选,通过手动研磨结合高能球磨的方式实现粉末粒径优化,而过长的球磨时间会造成ag2te的分解,因此需优选合适的球磨时间。

23、优选地,所述第三混合为球磨混合,所使用的溶剂为酒精;

24、进一步优选地,所述第三混合的转速为250-350转/分钟,时间为1-3小时。

25、可选的,所述第三混合的转速可以为250转/分钟、280转/分钟、300转/分钟、320转/分钟以及350转/分钟之间的任意值,时间可以为1小时、1.5小时、2小时、2.5小时以及3小时之间的任意值。

26、优选地,所述放电子等离子烧结的烧结温度为523-623k,压力为40-50mpa;

27、可选的,所述放电子等离子烧结的烧结温度可以为523k、530k、540k、550k、560k、570k、580k、590k、600k、610k、620k以及623k之间的任意值,压力可以为40mpa、45mpa以及50mpa之间的任意值;

28、优选地,所述放电子等离子烧结的保温时间为10-20分钟。

29、可选的,所述放电子等离子烧结的保温时间可以为10分钟、11分钟、12分钟、13分钟、14分钟、15分钟、16分钟、17分钟、18分钟、19分钟以及20分钟之间的任意值。

30、本发明通过将ag2te作为第二相引入到ag2s(0.4-0.6)se(0.4-0.6)中,得益于ag2te极高的载流子浓度和载流子迁移率,ag2s(0.4-0.6)se(0.4-0.6)的功率因子可以得到显著提升;此外,ag2te作为第二相可以在ag2s(0.4-0.6)se(0.4-0.6)中引入额外的非晶相界面,强化声子散射,进而降低热导率,实现电传输性能和热传输性能的协同调控。更重要的是,这些非晶相界面可以充当应力缓冲层,大幅提高复合材料的塑性。

31、本发明的有益效果:

32、本发明提供的复合塑性热电材料兼具优异的室温热电性能和塑性,将ag2te作为第二相引入到ag2s(0.4-0.6)se(0.4-0.6)基体中,提升了ag2s(0.4-0.6)se(0.4-0.6)的功率因子,并降低其热导率,使得室温区的zt值大幅提升;也是通过引入ag2te第二相,ag2s(0.4-0.6)se(0.4-0.6)的塑性得到显著提升,进行使得复合材料的弯曲强度和弯曲应变均得到提升;本发明提供的复合塑性热电材料在323k下的功率因子为6μw cm-1k-2,热导率为0.44w m-1k-1,zt值不低于0.30,最大弯曲应变不低于40%。

33、本发明采用的合成方法简单,制备周期短,原料相对廉价易得,所制备的复合材料兼具优异的热电性能和塑性,在柔性可穿戴热电器件领域具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!