一种储热型均温散热装置的制作方法

本技术涉及电子设备热管理领域,尤其是涉及一种储热型均温散热装置。

背景技术:

1、随着科学技术的发展,电子设备在各行各业广泛应用。电子设备是指由集成电路、晶体管、电子管等电子元器件作为核心组成的设备,电子设备能够进行信息采集、传输、处理、控制等工作,极大地提高了生产、生活设施的自动化和信息化水平。

2、电子设备工作时通常会产生热量,热量的积累会造成电子设备工作温度的升高,而电子元件通常有工作温度的要求,当温度超出电子元件的工作温度的限度后,会造成电子设备的工作混乱,甚至电子元件的烧毁。因而需要对电子设备进行热管理,保证电子元件在合适的温度水平工作。通常在电子设备中设置散热装置,利用高导热界面材料或者高导热均热装置将电子元件运行时产生的热量通过自然对流换热、强迫风冷散热及液冷散热的方式交换到周围环境中,从而维持电子元件工作温度的稳定。这在当下电子设备的功能和性能越来越高,由此带来控制电路越来越复杂,对电子元件的功率要求也越来越高的情况下具有重要的意义。

3、然而在武器装备领域、航空航天领域等一些特殊的领域中,电子设备通常工作在散热条件恶劣的环境中。如在弹载设备运行过程中,其外表面存在气动加热现象,设备外部环境的温度远超设备内部的温度,内部电子元件产生的热量中无法通过散热装置扩散到周围环境中。又如航天设备进入太空环境后,真空环境限制了电子元件产生的热量通过对流或者传导方式扩散,而主要通过辐射的形式扩散到真空环境中,这也限制了热量在日光照射环境下的扩散效果。此时,仅能通过储热装置对电子元件产生的热量进行吸收储存,在一定的时间内将电子元件产生的热量储存在储热介质中,保证电子元件产生的热量的散发,降低电子元件的工作温度。

4、储热型散热装置多在散热片的一侧设置相变材料,利用相变材料相变时吸收热量的特点,将电子元件产生的热量吸收存储在相变材料中,维持电子元件的工作温度。然而相变材料的导热性能通常较差,导致相变集中在散热片邻近区域发生,限制了散热片一侧相变材料的设置厚度,导致了现有的储热型散热装置的储热容量较小,难以满足较大功率的电子元件较长时间的储热要求。也有的储热型均温散热装置在散热片的外侧设置散热翅片,利用散热翅片将热量传导到相变材料的内部,但散热翅片传导的热容量有限,容易在相变材料的内部形成温度梯度,影响了相变材料的有效储热容量。

技术实现思路

1、为了提高储热型散热装置的有效储热容量,本技术提供一种储热型均温散热装置。

2、本技术提供的储热型均温散热装置采用如下的技术方案:

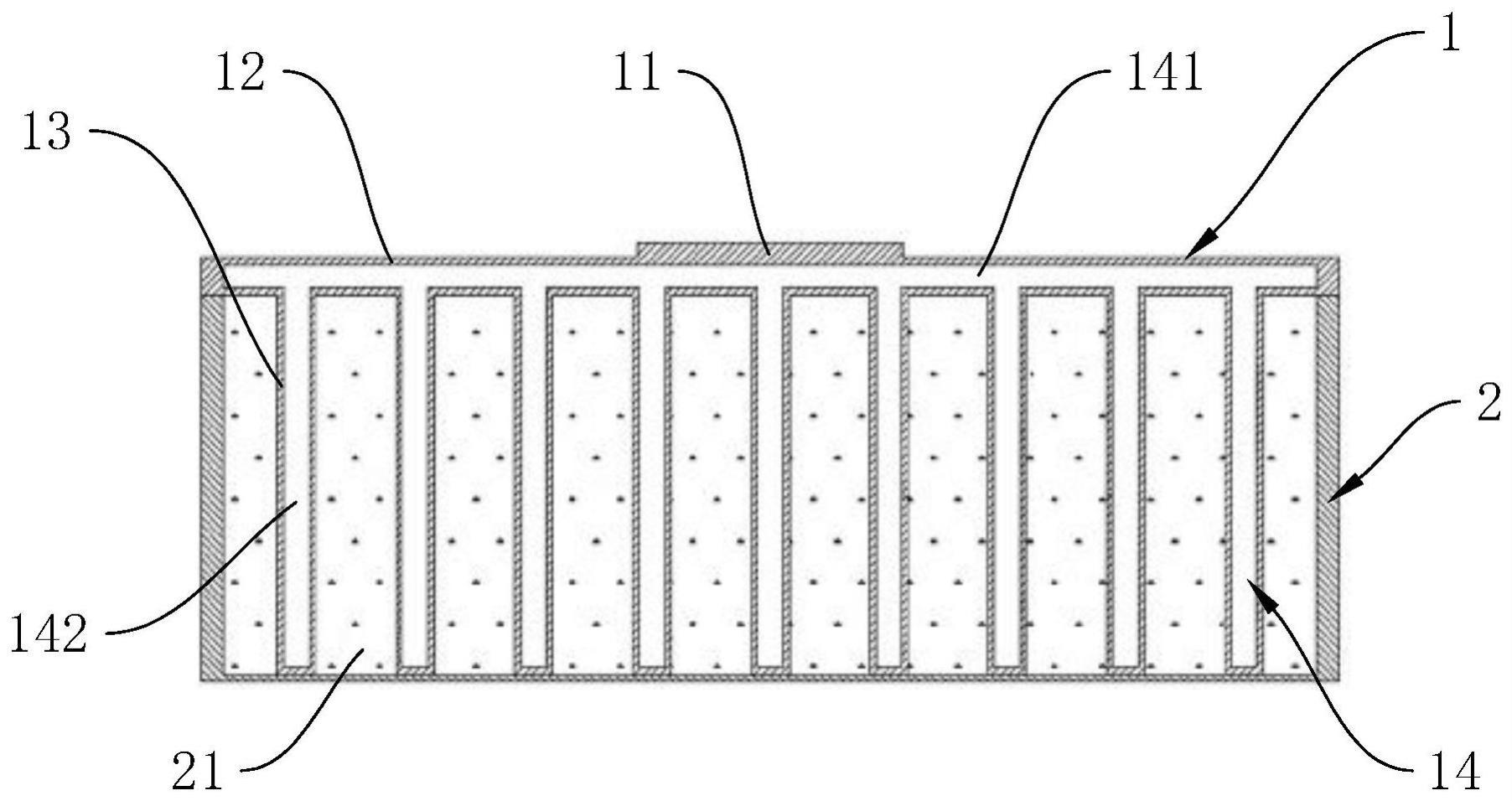

3、一种储热型均温散热装置,包括均热结构和储热结构,所述均热结构包括热源接触部、均热板和多个传热齿,所述热源接触部设置在所述均热板的一面,所述传热齿设置在所述均热板的另一面,所述均热板和所述传热齿的内部设置有相互连通的传热通道,所述传热通道内充填有传热介质,所述储热结构内设置有储热腔,所述均热结构与所述储热结构相连接,使得所述传热齿位于所述储热腔内,所述储热腔内设置有储热介质。

4、通过采用上述技术方案,利用设置在均热板和传热齿内部的传热通道和设置在传热通道中的传热介质,能够提高均热板与传热齿之间的传热效果,有利于均热板上吸收自电子元件的热量向储热材料的传递;利用传热齿位于储热腔内设置,能够将均热板上的热量更好地传递到储热腔的深处,被储热腔中不同部位的储热介质均匀吸收,提高储热介质的有效储热容量。

5、在一个具体的可实施方案中,所述均热板的内部设置有均热腔,每个所述传热齿的内部设置有传热腔,所述传热腔与所述均热腔相连通,形成所述传热通道。

6、通过采用上述技术方案,利用设置在均热板内部的均热腔,和设置在每个传热齿内部的传热腔,能够提高传热通道的容量,从而能够在传热通道中设置更多的传热介质,提高均热板与传热齿之间的传热效果。

7、在一个具体的可实施方案中,所述传热介质为固态传热介质,所述固态传热介质充满所述传热通道;所述储热介质为固固相变介质,所述固固相变介质充满所述传热齿外的所述储热腔。

8、通过采用上述技术方案,利用充满传热通道的固态传热介质,和充满传热齿外的储热腔的固固相变介质,能够克服大的加速度对传热介质和相变介质的影响,保证在大加速度环境下传热介质的热传递能力和相变介质的有效储热容量,保证本技术的储热型均温散热装置在弹载设备和航天设备中的使用效果。

9、在一个具体的可实施方案中,所述固固相变介质为季戊四醇和石墨烯的混合物,所述固固相变介质中石墨烯的质量分数为2%-3%。

10、通过采用上述技术方案,利用季戊四醇作为固固相变介质,具有比热容大,材料稳定性高的优点,利用混合在季戊四醇中的石墨烯,能够有效提高相变介质的导热率,促进热量向季戊四醇内部的传导,促进更多的季戊四醇发生相变,提高季戊四醇的实际储能密度;利用固固相变介质中2%-3%质量分数的石墨烯,能够在提高固固相变介质导热性能的同时,保障固固相变介质的储热容量。

11、在一个具体的可实施方案中,所述均热板为真空腔均热板,所述传热介质为汽液相变介质,所述均热腔的壁部设置有毛细材料层。

12、通过采用上述技术方案,利用设置在均热腔壁部的毛细材料层,能够为均热腔中液化的汽液相变介质提供毛细通道,使得液相的介质在表面张力的作用下沿毛细材料层快速扩散,有利于汽液相变介质在传热齿中放热液化后,由均热板的传热齿对应部位,快速回流到热源接触部所在部位,吸受热源接触部的热量后再次汽化,提供均热结构的热传递性能。

13、在一个具体的可实施方案中,所述传热腔的侧壁设置有多个槽道,所述槽道沿所述传热齿的长度方向延伸。

14、通过采用上述技术方案,利用设置在传热腔侧壁的多个槽道,能够促进传热腔中液化的汽液相变介质沿槽道回流到均热腔中,同时不影响汽化后的汽液相变介质由均热腔向传热腔的流动,提高热量在均热板与传热齿之间的传递性能。

15、在一个具体的可实施方案中,所述传热齿设置为相互平行的矩形块,所述传热齿内设置有“s”形排列的传热导管;所述均热板内设置有多个相互独立的均热导管,多个所述均热导管均从所述热源接触部邻近区域通过,且每个所述均热导管的两端均与不同的所述传热齿中的所述传热导管相连接,形成相互连通的所述传热通道。

16、通过采用上述技术方案,利用设置在传热齿内的“s”形排列的传热导管,能够增加传热管内的传热介质与传热齿之间的接触面积,提高传热介质中的热量传递到传热齿表面的能力,促进热量向储热介质的传递;利用多个相互独立的均热导管均从热源接触部邻近区域通过的设置,有利于热源接触部吸收的电子元件的热量向均热导管内传热介质的传递,促进热源接触部中热量的快速散发;利用每个均热导管的两端均与不同的传热齿中传热导管相连接形成的传热通道,有利于均热导管中传热介质向不同传热齿中的流动,使得热源接触部中热量能够传递到不同的传热齿中,实现热量向储热介质的均匀传递。

17、在一个具体的可实施方案中,所述传热通道在真空状态下注入汽液相变介质,所述汽液相变介质的注入量为所述传热通道容积的30-60%vol。

18、通过采用上述技术方案,利用在真空状态下将汽液相变介质注入传热通道中,能够降低汽液相变介质的汽化温度,促进汽液相变介质在气相与液相之间的转化,提高传热导管和均热导管的热传递性能;利用占传热通道容积30-60%vol的汽液相变介质,能够保证汽液相变介质在液相与气相之间转化性能的同时,提高汽液相变介质的热容量,提高热源接触部与传热齿之间的热传递效果。

19、在一个具体的可实施方案中,所述储热腔内设置有缓冲器,所述缓冲器的端部设置有弹性缓冲片,所述缓冲器与所述储热结构密封连接,所述储热结构上设置有与所述缓冲器相连通的通气孔。

20、通过采用上述技术方案,利用设置在储热腔内的缓冲器能够缓冲储热介质在发生相变时的体积变化,降低本技术的储热型均温散热装置的耐压要求;利用设置在缓冲器端部的弹性缓冲片,能够通过弹性缓冲片的弹性变形形成储热腔的容量缓冲,同时利用弹性缓冲片的弹力承受设定的压力,限制储热腔容量的过度变化。

21、在一个具体的可实施方案中,所述传热齿沿垂直于储热腔底壁的方向延伸,且至少部分所述传热齿与所述储热腔的底壁相接触。

22、通过采用上述技术方案,利用沿垂直于储热腔底壁方向延伸的传热齿,能够使得多个传热齿以相互平行的方向设置在储热腔内,将热量均匀传递到储热腔不同部位的储热介质中,提高储热介质的有效储热容量;利用传热齿与储热腔的底壁相接触的设置,使得传热齿能够支撑在均热板与储热结构之间,提高本技术的储热型均温散热装置的结构强度。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.利用均热结构的传热齿位于储热腔内的设置,能够将均热结构中的热量均匀传递到储热腔的内部,为储热介质均匀吸收,从而能够在储热腔内设置更多的储热介质,在无法向外界散热的恶劣环境中,利用储热介质吸收更多的电子元件产生的热量, 使得电子元件能够在更长的时间内有效散热,保证电子元件的正常工作;

25、2.利用设置在传热通道中的传热介质,能够提高热量由均热板至传热齿之间高热流密度的热传递,提高与热源接触部相接触的电子元件的散热效果;

26、3.利用设置在传热通道中的固态传热介质和设置在储热腔中的固固相变介质,能够形成全固态的传热、储热体系,避免高加速度的应用环境对液相材料和气相材料流动的影响,保证了高加速度环境下的传热和储热性能,保证了武器装备、航空航天等特殊领域的应用要求。

- 还没有人留言评论。精彩留言会获得点赞!