一种薄膜太阳能电池的制造方法与流程

本发明涉及光伏,尤其涉及一种薄膜太阳能电池的制造方法。

背景技术:

1、随着全球能源消耗量的不断增加,人们逐渐意识到需要寻找新的、可再生的能源替代传统燃煤、石油等非可再生资源。太阳能作为一种具有很大潜力的能源,被广泛看好。并且,与传统硅基太阳能电池相比,薄膜太阳能电池具有更轻薄、更灵活、方便携带和安装以及制造工艺简单等优势,使得薄膜太阳能电池成为了一种备受关注的太阳能发电技术。

2、但是,采用现有的制造方法形成薄膜太阳能电池的成本较高、且制造效率较低。

技术实现思路

1、本发明的目的在于提供一种薄膜太阳能电池的制造方法,用于降低薄膜太阳能电池包括的金属电极层的制造成本、且提高金属电极层的制造效率。

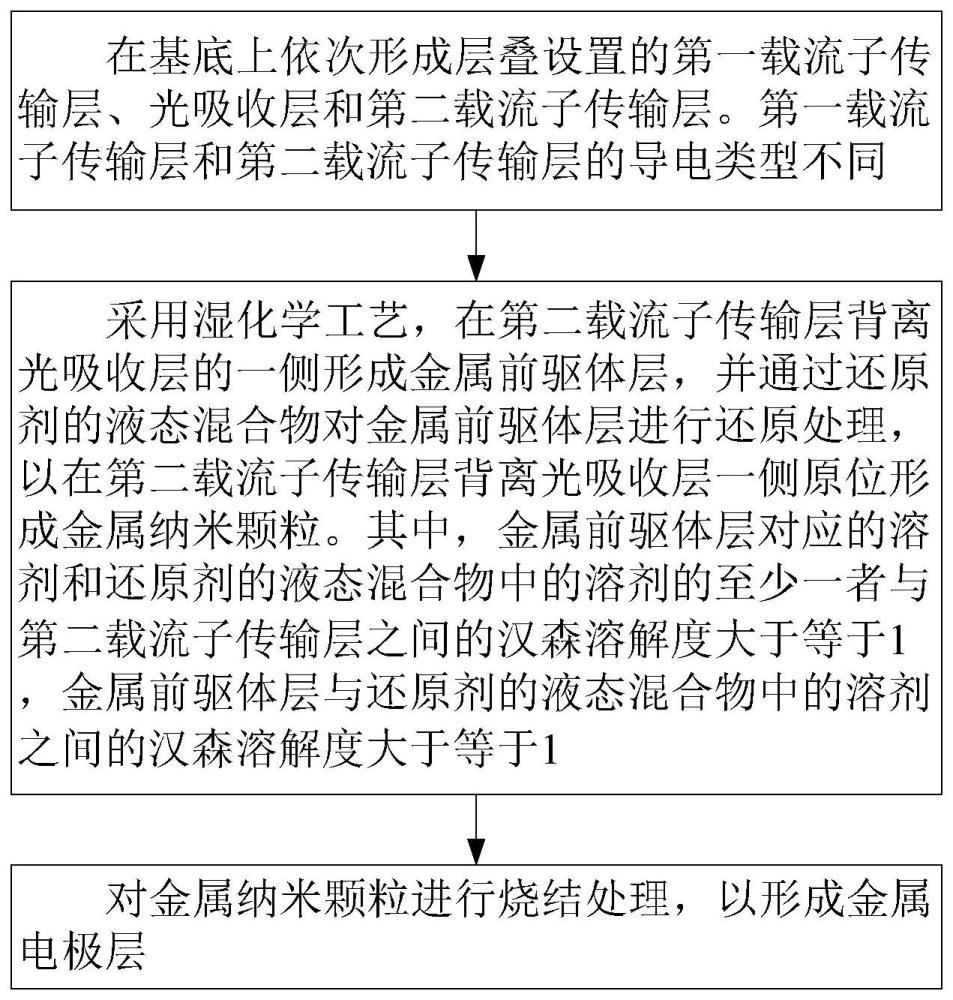

2、为了实现上述目的,本发明提供了一种薄膜太阳能电池的制造方法,该薄膜太阳能电池的制造方法包括:首先,在基底上依次形成层叠设置的第一载流子传输层、光吸收层和第二载流子传输层。第一载流子传输层和第二载流子传输层的导电类型不同。接下来,采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体层,并通过还原剂的液态混合物对金属前驱体层进行还原处理,以在第二载流子传输层背离光吸收层一侧原位形成金属纳米颗粒。其中,金属前驱体层对应的溶剂和还原剂的液态混合物中的溶剂的至少一者与第二载流子传输层之间的汉森溶解度大于等于1,金属前驱体层与还原剂的液态混合物中的溶剂之间的汉森溶解度大于等于1。然后,对金属纳米颗粒进行烧结处理,以形成金属电极层。

3、采用上述技术方案的情况下,本发明提供的制造方法中,采用湿化学工艺在第二载流子传输层背离光吸收层的一侧形成金属前驱体层,并通过还原剂的液态混合物对金属前驱体层进行还原处理,可以在第二载流子传输出背离光吸收层的一侧原位形成用于制造金属电极层的金属纳米颗粒。基于此,与采用气相沉积工艺形成金属电极层的方式相比,湿化学工艺的材料利用率更高,利于降低金属电极层的制造成本。并且,与气相沉积工艺相比,采用湿化学工艺可以实现连续生产用于制造金属电极层的金属纳米颗粒,因此能够提高金属电极层的制造效率。此外,在实际的制造过程中,在采用湿化学工艺制造薄膜太阳能电池包括的第一载流子传输层、光吸收层和第二载流子传输层的情况下,同样采用湿化学工艺形成用于制造金属电极层的金属纳米颗粒,可以提高制造金属电极层的设备与制造第一载流子传输层、光吸收层和第二载流子传输层的生产产线的兼容性,进一步提高制造薄膜太阳能电池的生产产线连续化生产的制造效率。

4、其次,薄膜太阳能电池包括的第一载流子传输层、光吸收层和第二载流子传输层等膜层的厚度通常较小,并且其表面形貌对薄膜太阳能电池的性能有重要的影响。基于此,采用湿化学工艺制造的金属纳米颗粒原位形成在第二载流子背离光吸收层的一侧,并且金属前驱体层对应的溶剂和还原剂的液态混合物中的溶剂的至少一者会至少与第二载流子传输层直接接触,因此当金属前驱体层对应的溶剂和还原剂的液态混合物中的溶剂的至少一者与第二载流子传输层之间的汉森溶解度大于等于1时,第二载流子传输层微溶或不溶于金属前驱体层对应的溶剂和/或还原剂的液态混合物中的溶剂,可以防止在采用湿化学工艺制造金属纳米颗粒过程中,与第二载流子传输层直接接触的溶剂对第二载流子传输层的表面形貌造成影响,确保薄膜太阳能电池具有较高的良率。此外,金属前驱体层与还原剂的液态混合物中的溶剂之间的汉森溶解度大于等于1,此时可以确保通过金属前驱体层与还原剂反应后形成的金属纳米颗粒不受还原剂的液态混合物中的溶剂影响,使其能够稳固的原位成型于第二载流子传输层背离光吸收层的一侧,提高所制造的金属电极层的良率。

5、再者,本发明提供的制造方法可以在第二载流子传输层背离光吸收层的一侧原位形成金属纳米颗粒,可以省略将预先制备的金属纳米颗粒转移至目标位置的步骤,从而无须解决颗粒尺寸较小的金属纳米颗粒会出现的团聚、氧化以及制备浆料难以调配等问题,降低金属电极层的制造难度。并且,因与丝网印刷银浆相比,金属纳米颗粒的尺寸较小,使得堆积在第二载流子传输层背离光吸收层一侧的金属纳米颗粒的总比表面积较大,从而利于降低金属纳米颗粒的烧结温度,能够在相对较低的烧结温度实现烧结固相反应,不仅能够防止高温烧结对电池基底造成损伤,还能够使得金属纳米颗粒之间能够通过金属键连接、且提高金属电极与电池基底电极区的接触/粘接性能,提高基于烧结后的金属纳米颗粒制造形成的金属电极层的载流子传输能力。另外,金属电极层仅由金属纳米颗粒烧结而成,其材料仅含有导电的金属材料,并不包括用于实现粘接的有机载体等非导电材料,可以降低金属电极层的电阻,进一步提高金属电极层的载流子传输能力,进而提高薄膜太阳能电池的光电转换效率。

6、作为一种可能的实现方案,上述第二载流子传输层与金属前驱体层对应的溶剂之间的汉森溶解度大于等于1。并且,上述通过还原剂的液态混合物对金属前驱体层进行还原处理,包括:于金属前驱体层背离第二载流子传输层的一侧,至少将已形成结构中的金属前驱体层浸入还原剂的液态混合物内。已形成结构包括基底、第一载流子传输层、光吸收层、第二载流子传输层和金属前驱体层。接下来,将经还原处理后的已形成结构由还原剂的液态混合物内取出。

7、采用上述技术方案的情况下,当第二载流子传输层与金属前驱体层对应的溶剂之间的汉森溶解度大于等于1时,第二载流子传输层微溶或不溶于金属前驱体对应的溶剂。基于此,在实际的制造过程中,采用湿化学工艺,在第二载流子传输层上制造金属前驱体层时,金属前驱体层对应的溶剂对第二载流子传输层的表面形貌影响程度较小甚至不会造成影响,确保在形成金属电极层后,第二载流子传输层依然具有较高的形成质量。接下来,与仅在金属前驱体层背离第二载流子传输层的一侧覆盖还原剂的液态混合物相比,于金属前驱体层背离第二载流子传输层的一侧,通过至少将已形成结构中的金属前驱体层浸入还原剂的液态混合物内的方式实现金属纳米颗粒的制造,可以降低还原处理的精度要求,进而降低还原处理的难度,便于获得金属电极层的同时,还可以提高还原处理的效率,利于实现金属电极层的量产。

8、作为一种可能的实现方案,于金属前驱体层背离第二载流子传输层的一侧,至少将已形成结构中的金属前驱体层浸入还原剂的液态混合物内,包括:于金属前驱体层背离第二载流子传输层的一侧,将已形成结构整体浸入还原剂的液态混合物内。已形成结构的各部分与还原剂的液态混合物中的溶剂之间的汉森溶解度均大于等于1。

9、采用上述技术方案的情况下,当已形成结构的各部分与还原剂的液态混合物中的溶剂之间的汉森溶解度均大于等于1时,已形成结构的各部分均微溶或不溶于还原剂的液态混合物中的溶剂。基于此,即使将已形成结构整体浸入还原剂的液态混合物内,也可以防止已形成结构的各部分受到还原剂的液态混合物中的影响,确保已形成结构包括的基底、第一载流子传输层、光吸收层和第二载流子传输层在还原处理后的形貌依然满足工作要求的同时,还无须为仅将已形成结构的某些部分浸入还原剂的液态混合物中,并且已形成结构中其余能够溶于还原剂的液态混合物中溶剂的膜层无法与该溶剂接触而严格要求控制精度,进一步降低还原处理的难度。

10、作为一种可能的实现方案,采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体层,并通过还原剂的液态混合物对金属前驱体层进行还原处理,包括:先采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体层。接着采用湿化学工艺,形成覆盖在金属前驱体层上的还原剂的液态混合物,并通过还原剂的液态混合物对金属前驱体层进行还原处理。其中,第二载流子传输层与金属前驱体层对应的溶剂之间的汉森溶解度大于等于1。

11、采用上述技术方案的情况下,如前文所述,当第二载流子传输层与金属前驱体层对应的溶剂之间的汉森溶解度大于等于1时,第二载流子传输层微溶或不溶于金属前驱体对应的溶剂。基于此,在实际的制造过程中,采用湿化学工艺,在第二载流子传输层上制造金属前驱体层时,金属前驱体层对应的溶剂对第二载流子传输层的表面形貌影响程度较小甚至不会造成影响,确保在形成金属电极层后,第二载流子传输层依然具有较高的形成质量。接下来,采用湿化学工艺,形成覆盖在金属前驱体层上的还原剂的液态混合物。此时,可以具有针对性的对金属前驱体层进行还原处理。此时,还原剂的液态混合物不会与基底、第一载流子传输层、光吸收层和第二载流子传输层接触,无须为了防止上述膜层溶于还原剂的液态混合物中的溶剂而限制上述膜层的材料选择,扩大本发明提供的制造方法的应用范围。

12、作为一种可能的实现方案,采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体层,并通过还原剂的液态混合物对金属前驱体层进行还原处理,包括:先采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成还原剂的液态混合物。接着采用湿化学工艺,形成覆盖在还原剂的液态混合物上的金属前驱体层,并过还原剂的液态混合物对金属前驱体层进行还原处理。其中,第二载流子传输层与还原剂的液态混合物中的溶剂之间的汉森溶解度大于等于1。在此情况下,能够为本发明的制造方法提供另一种可能的实现方案,可以根据不同需求选择合适方式,利于提高本发明提供的制造方法在不同应用场景下的适用性。

13、作为一种可能的实现方案,上述采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体层,包括:采用湿化学工艺,在第二载流子传输层背离光吸收层的一侧形成金属前驱体液态混合物。接下来,对金属前驱体液态混合物进行烘干处理和固化处理,以获得金属前驱体层。在此情况下,通过还原剂的液态混合物对金属前驱体层进行还原处理前,还对金属前驱体液态混合物进行烘干处理和固化处理,以获得固态的金属前驱体层,以防止具有流动性的金属前驱体层在还原处理时其形貌发生改变,确保金属电极层各部分的厚度具有较高的均匀性。同时,在薄膜太阳能电池中金属电极层仅位于第二载流子传输层的部分区域上时,还可以防止具有流动性的金属前驱体层部分成型至非电极区,提高金属电极层的精度。

14、作为一种可能的实现方案,上述湿化学工艺包括:丝网印刷工艺、喷墨打印工艺、狭缝涂布工艺、喷涂工艺和旋转涂覆工艺中的至少一种。在此情况下,可以通过多种方式形成金属前驱体层和还原剂的驱体液态混合物,提高本发明提供的薄膜太阳能电池的制造方法在不同应用场景下的适用性。

15、作为一种可能的实现方案,金属前驱体液态混合物为金属前驱体溶液、金属前驱体溶胶、金属前驱体凝胶或金属前驱体浆料。在此情况下,金属前驱体液态混合物具有多种存在状态,不同存在状态往往需要通过相应工艺实现金属前驱体液态混合物的成型,因此可以根据不同实际需求选择合适的存在状态和制造工艺制造金属前驱体层,利于提高本发明提供的薄膜太阳能电池的制造方法在不同应用场景下的适用性。

16、作为一种可能的实现方案,在金属电极层的材料包括银的情况下,金属前驱体层的材料包括硝酸银。

17、作为一种可能的实现方案,在金属电极层的材料包括金的情况下,金属前驱体层的材料包括氯金酸和/或氰化亚金钾。

18、作为一种可能的实现方案,在金属电极层的材料包括铜的情况下,金属前驱体层的材料包括硫酸铜和/或硫氰酸铜。

19、作为一种可能的实现方案,在金属电极层的材料包括铝的情况下,金属前驱体层的材料包括硝酸铝、硫酸铝和氯化铝中的至少一种。

20、采用上述技术方案的情况下,上述金属电极层的材料具有多种可能的实现方案,利于提高本发明提供的薄膜太阳能电池的制造方法在不同应用场景下的适用性。另外,金属电极层的材料除了银或金等贵金属材料以外,还可以是铜或铝等贱金属材料,利于控制金属电极层的制造成本。

21、作为一种可能的实现方案,还原剂包括含有醛基的有机物、肼类有机物、柠檬酸和柠檬酸盐中的至少一种。

22、采用上述技术方案的情况下,上述还原剂的种类具有多种可能的实现方案,利于提高本发明提供的薄膜太阳能电池的制造方法在不同应用场景下的适用性。

23、作为一种可能的实现方案,对金属纳米颗粒进行烧结处理为:对金属纳米颗粒进行低温烧结处理。在此情况下,能够在较低的烧结温度实现烧结固相反应,不仅能够防止高温烧结对电池基底造成损伤,还能够使得金属纳米颗粒之间能够通过金属键连接、且提高金属电极与电池基底电极区的接触/粘接性能,提高基于烧结后的金属纳米颗粒制造形成的金属电极对载流子传输能力。

24、作为一种可能的实现方案,上述烧结处理的烧结温度大于等于金属纳米颗粒的熔点温度、且小于200℃。

25、作为一种可能的实现方案,上述还原剂的液态混合物为还原剂的溶液、还原剂的溶胶或还原剂的凝胶。在此情况下,还原剂的液态混合物具有多种存在状态,不同存在状态往往需要通过相应工艺实现还原剂的液态混合物的成型,因此可以根据不同实际需求选择合适的存在状态和制造工艺形成还原剂的液态混合物,利于提高本发明提供的薄膜太阳能电池的制造方法在不同应用场景下的适用性。

26、作为一种可能的实现方案,上述还原处理的处理时间大于等于1min、且小于等于120min。

27、采用上述技术方案的情况下,还原处理的处理时间对还原处理后所形成的金属纳米颗粒的尺寸和形状有影响。基于此,当还原处理的处理时间在上述范围内,可以防止因上述处理时间较短而导致金属前驱体层并未完全反应而导致材料浪费以及最终成型的金属电极层内存在未反应的部分金属前驱体层(而金属前驱体层不导电或导电性较差),利于控制金属电极层制造成本的同时,可以确保金属电极层具有较高的导电性。还可以防止因处理时间较长使得还原处理后获得的金属纳米颗粒的尺寸较大而导致后续烧结温度不能降低至更佳范围,确保烧结后电池基底依然具有良好的质量。

28、作为一种可能的实现方案,上述还原处理的处理温度大于等于室温、且小于等于200℃。

29、采用上述技术方案的情况下,还原处理的处理温度对还原处理的处理速率有影响,进而对还原处理后所形成的金属纳米颗粒的尺寸和形状有影响。具体的,在一定范围内,还原处理的处理温度越低,还原处理的处理速率越慢;还原处理的处理温度越高,还原处理的处理速率越快。基于此,当还原处理的处理温度在上述范围内,上述处理温度较低而导致金属前驱体层并未完全反应而导致材料浪费以及最终成型的金属电极层内存在未反应的部分金属前驱体层,利于控制金属电极层制造成本的同时,可以确保金属电极层具有较高的导电性。还可以防止因处理温度较高使得还原处理后获得的金属纳米颗粒的尺寸较大而导致后续烧结温度不能降低至更佳范围,确保烧结后电池基底依然具有良好的质量。

30、作为一种可能的实现方案,上述金属纳米颗粒的平均尺寸大于0、且小于等于20nm。在此情况下,金属纳米颗粒的平均尺寸较小,可以增大第二载流子传输层背离光吸收层一侧的金属纳米颗粒的总比表面积,进而降低金属纳米颗粒的烧结温度,能够在相对较低的烧结温度实现烧结固相反应,防止高温烧结对电池基底造成损伤。

- 还没有人留言评论。精彩留言会获得点赞!