智能穿戴FPC防连锡生产工艺的制作方法

本发明涉及智能穿戴fpc生产,具体涉及一种智能穿戴fpc防连锡生产工艺。

背景技术:

1、智能穿戴产品的出现使智能穿戴fpc具有微小型化的元器件和高密度组装的特点,其表面贴装工艺面临更小的元件间隙、更小的焊盘间距,从而对其焊锡工艺存在更大的挑点,其中连锡问题尤为突出。其中,工程师们在智能穿戴fpc具有更小的焊盘间距情况下,对焊锡工艺参数优化和更适合的焊锡材料进行了大量的实验工作,取得了一定的效果,但无论是采用手工、半自动还是全自动焊锡工艺,还是不能很好的避免连锡问题。焊锡工艺包括多个生产流程,在不可避免出现连锡问题的情况下,当前技术难以在在更早的生产流程中发现连锡问题,往往在完成焊接后通过aoi检测选出连锡产品,这样导致在焊接前序流程中已出现连锡问题但未能检出使其进入后序流程导致浪费生产成本,甚至因焊接后aoi检测的误差率导到未能检出部分含有连锡问题的智能穿戴fpc产品至其流入客户端影响智能穿戴产品良率的严重问题。

技术实现思路

1、为了解决智能穿戴fpc焊锡工艺易发生连锡问题,且在焊锡工艺的多个生产流程中已发生连锡但未能及时检出至其流入后序生产流程浪费生产成本、甚到流入到客户端影响智能穿戴产品良率的问题,本发明提出智能穿戴fpc防连锡生产工艺。

2、本发明解决其技术问题采用的技术方案如下:

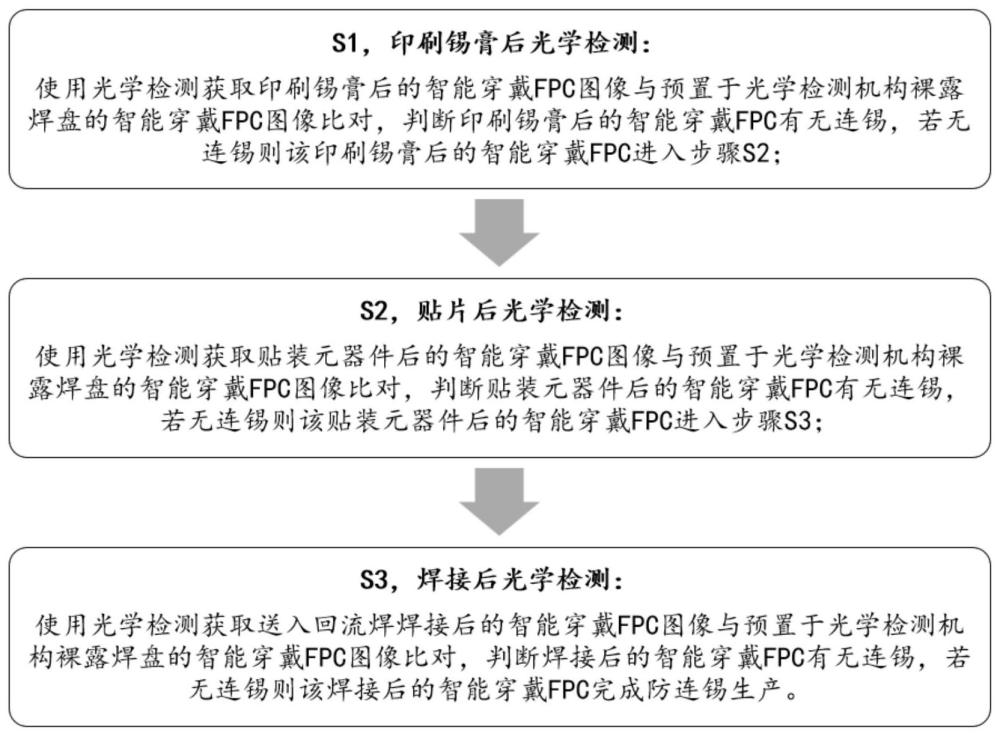

3、本发明提供智能穿戴fpc防连锡生产工艺,包括步骤:s1,印刷锡膏后光学检测:使用光学检测获取印刷锡膏后的智能穿戴fpc图像与预置于光学检测机构裸露焊盘的智能穿戴fpc图像比对,判断印刷锡膏后的智能穿戴fpc有无连锡,若无连锡则该印刷锡膏后的智能穿戴fpc进入步骤s2;所述s1步骤具体包括:s11,获取印刷锡膏后的智能穿戴fpc图像:在智能穿戴fpc的焊盘上印刷锡膏之后,使用光学检测采集该印刷锡膏后的智能穿戴fpc图像,取得该印刷锡膏后的智能穿戴fpc图像上的每一个锡膏中心点和每一个锡膏连通域单元;s12,判断印刷锡膏后的智能穿戴fpc是否存在连锡:若该印刷锡膏后的智能穿戴fpc图像上的锡膏中心点数目与预置于光学检测机构的焊盘中心点数目一致,且每一个锡膏中心点位置与与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上相对应的焊盘中心点位置的偏离值不超过中心点偏离阈值,且该印刷锡膏后的智能穿戴fpc图像上的锡膏连通域单元数目与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上的焊盘连通域单元数目一致,则判断该印刷锡膏后的智能穿戴fpc上无连锡,进入步骤s2;否则,判断该印刷锡膏后的智能穿戴fpc存在连锡;s2,贴片后光学检测:使用光学检测获取贴装元器件后的智能穿戴fpc图像与预置于光学检测机构裸露焊盘的智能穿戴fpc图像比对,判断贴装元器件后的智能穿戴fpc有无连锡,若无连锡则该贴装元器件后的智能穿戴fpc进入步骤s3;s3,焊接后光学检测:使用光学检测获取送入回流焊焊接后的智能穿戴fpc图像与预置于光学检测机构裸露焊盘的智能穿戴fpc图像比对,判断焊接后的智能穿戴fpc有无连锡,若无连锡则该焊接后的智能穿戴fpc完成防连锡生产。

4、每一个焊盘中心点及每一个焊盘连通域单元的具体产生方式为:确定裸露焊盘的智能穿戴fpc图像中的每一个焊盘中心点,将裸露焊盘的智能穿戴fpc图像中每一个焊盘边界环绕的区域划分为该焊盘连通域单元。

5、每一个锡膏中心点及每一个锡膏连通域单元的具体产生方式为,确定印刷锡膏后的智能穿戴fpc图像中每一个锡膏中心点,将印刷锡膏后的智能穿戴fpc图像中每一个锡膏边界环绕的区域划分为该锡膏连通域单元。

6、s2步骤具体为:s21,获取贴装元器件后的智能穿戴fpc图像:在s1步骤判断无连锡的智能穿戴fpc焊盘上贴装元器件,使用光学检测采集该贴装元器件后的智能穿戴fpc图像,取得该贴装元器件后的智能穿戴fpc图像上的每一个锡膏中心点和每一个锡膏连通域单元;s22,判断贴装元器件后的智能穿戴fpc是否存在连锡:若该贴装元器件后的智能穿戴fpc图像上的锡膏中心点数目与预置于光学检测机构的焊盘中心点数目一致,且每一个锡膏中心点位置与与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上相对应的焊盘中心点位置的偏离值不超过偏离阈值,且该贴装元器件后的智能穿戴fpc图像上的锡膏连通域单元数目与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上的焊盘连通域单元数目一致,则判断该贴装元器件后的智能穿戴fpc上无连锡,进入步骤s3;否则,判断该贴装元器件后的智能穿戴fpc存在连锡。

7、s3步骤具体为:s31,获取焊接后的智能穿戴fpc图像:将判断贴装元器件后无连锡的智能穿戴fpc送入回流焊进行焊接之后,使用光学检测采集该焊接后的智能穿戴fpc图像,取得该焊接后的智能穿戴fpc图像的每一个锡膏中心点和每一个锡膏连通域单元;s32,判断焊接后的智能穿戴fpc是否存在连锡:若该焊接后的智能穿戴fpc图像上的锡膏中心点数目与预置于光学检测机构的焊盘中心点数目一致,且每一个锡膏中心点位置与与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上相对应的焊盘中心点位置的偏离值不超过偏离阈值,且该焊接后的智能穿戴fpc图像上的锡膏连通域单元数目与预置于光学检测机构中裸露焊盘的智能穿戴fpc图像上的焊盘连通域单元数目一致,则判断该焊接后的智能穿戴fpc上无连锡,完成防连锡生产;否则,判断焊接后该智能穿戴fpc锡膏存在问题。

8、光学检测为aoi检测或x-ray检测,若智能穿戴fpc在贴装元器件后所有焊盘可见,则步骤s1、s2、s3皆采用aoi检测;若智能穿戴fpc在贴装元器件后具有表面不可见的焊盘,则s1步骤采用aoi检测,s2和s 3步骤采用x-ray检测。

9、aoi检测采用激光雷达三角测距法进行光学检测。

10、防连锡生产工艺还可用于判断穿戴fpc印刷锡膏是否存在漏锡、偏移问题。

11、防连锡生产工艺用于判断穿戴fpc印刷锡膏是否存在漏锡问题的具体方式为:在智能穿戴fpc的焊盘上印刷锡膏之后,使用光学检测获取该智能穿戴fpc上的每一个锡膏中心点和每一个锡膏连通域单元,若该智能穿戴fpc的锡膏中心点数目少于预置于光学检测机构的焊盘中心点数目,或该智能穿戴fpc上的锡膏连通域单元数目少于预置于光学检测机构中的焊盘连通域单元数目一致,判断该智能穿戴fpc的印刷锡膏存在漏锡问题。

12、防连锡生产工艺用于判断穿戴fpc印刷锡膏是否存在偏移问题的具体方式为:在智能穿戴fpc的焊盘上印刷锡膏之后,使用光学检测获取该智能穿戴fpc上的每一个锡膏中心点位置和每一个锡膏连通域单元数目,若该智能穿戴fpc不少于一个锡膏中心点位置偏离焊盘中心点位置的距离超过偏离阈值,则判断该智能穿戴fpc的印刷锡膏存在偏移问题,所述偏离阈值为该智能穿戴fpc最小焊盘间距的1/4。

13、本发明的有益效果包括:

14、第一方面,本发明在智能穿戴fpc焊接工艺的多个阶段包括印刷锡膏后、贴片后和焊接后分别采用光学检测机构进行连锡检测,将发现存在连锡问题的智能穿戴fpc及时从焊接工艺的生产流种中退出,从而防止在前序工艺流程中存在连锡问题的穿戴fpc流入后续工艺流程中浪费生产成本甚至流入客户端影响智能穿戴产品的生产良率。

15、第二方面,本发明将不同工艺阶段的智能穿戴fpc图像上的锡膏中心点与锡膏连通域单元分别与裸露焊盘的智能穿戴fpc图像上的焊盘中心点与焊盘连通域单元比对,仅使用中心点和连通域单元两个参数即实现精准检测,减少光学检测机构的运算量同时提高检测速度和精度。

16、第三方面,本发明的aoi检测采用激光三角测量法,具有能耗低、精度高、速度快的优势,并对贴装元器件后焊盘不可见的智能穿戴fpc将aoi检测和x-ray检测结合的方式进行连锡检测,减少焊盘漏检,提高连锡检测的准确率。

17、第四方面,本发明的防连锡生产工艺,还可用于对印刷锡膏进行漏锡问题检测和偏移问题检测,扩展了焊接工艺锡膏问题检测的范围。

- 还没有人留言评论。精彩留言会获得点赞!