一种半孔板的特殊制作方法与流程

本发明涉及pcb 板生产,尤其涉及一种半孔板的特殊制作方法。

背景技术:

1、预锣半孔类型的pcb硬性电路板,因set(set为几个单元拼于一起的拼板)边均为锣空后的半孔,在阻焊工序存在重大难点及困扰:单元四周无支撑点,无法采用双面同时印刷的方式制作,导通孔假性露铜(如图1所示)及半孔孔壁残留油墨(如图2所示)成为行业焦点。现有的印刷方式有以下三种:

2、1.传统印刷方式:前处理→铝片塞孔+每片板吸白纸→预烤→印刷第一面→预烤→印刷第二面→预烤→曝光→显影→检查,此方式因塞孔后吸白纸时,会将孔内已塞好的油墨带出一部分,预烤后油墨收缩,导致印刷第二面时,面油无法将收缩严重的孔口完全覆盖,导致塞孔孔口点状假性露铜发红。

3、2.空网印刷方式:因产品单元四周为锣空部分,空网在印刷时,板面锣空区域对应的网版上,受印刷压力的影响,油墨会从产品的孔口渗入孔内,显影时无法完全冲洗干净,孔壁位置则残留丝状防焊油墨,为确保孔内油墨完全显影干净,甚至会有二次显影操作,此操作会导致ic引脚间的阻焊桥显影过度脱落,且孔内油墨不一定能完全显影干净,客户贴片时,有插件短路及开路等风险。

4、3.43t或36t挡点网印刷方式:因部分产品半孔与不同网络的线路间距小,易出现线路上油墨盖的不完全导致线路发红异常。

5、为了克服上述存在的难题,我们发明了一种半孔板的特殊制作方法。

技术实现思路

1、本发明的发明目的在于解决现有预锣半孔的pcb板,在阻焊工序存在的导通孔假性露铜及半孔孔壁残留油墨,以及三种现有印刷方式中存在不足的问题。其具体解决方案如下:

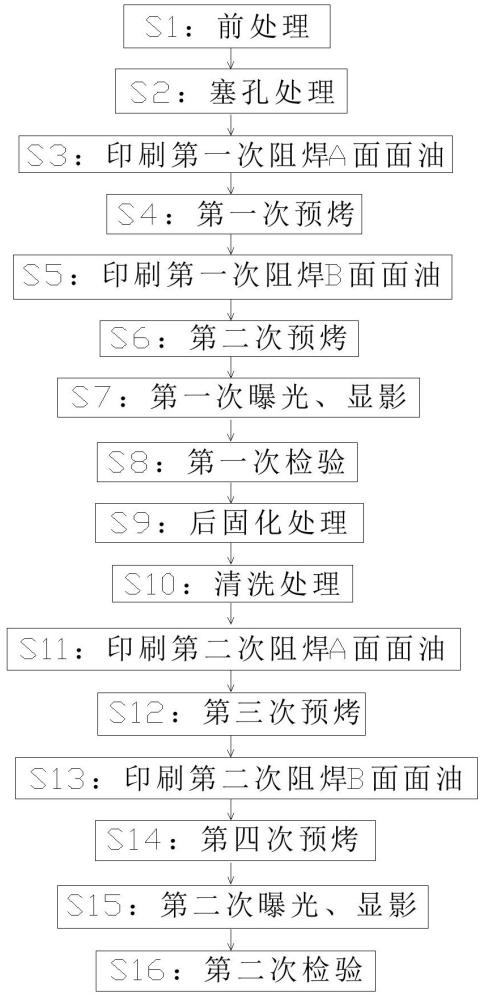

2、一种半孔板的特殊制作方法,按照以下步骤进行:

3、步骤1,前处理:清除pcb板面氧化及污渍,增加板面铜粗糙度;

4、步骤2,塞孔处理:在铝片网版上加入阻焊塞孔油墨,再通过印刷对pcb板进行via孔塞孔,塞孔时每片pcb板下方需垫张比pcb板尺寸大的白纸;

5、步骤3,印刷第一次阻焊a面面油:将专用导气板垫在印刷机工作台上,pcb板a面朝上置于专用导气板上面,使用77t挡点网印刷第一次阻焊a面面油,印刷时,面油进入一部分到塞孔内,使塞孔孔内油墨更加饱满,77t挡点网挡阻pcb板的半孔区域不印面油;

6、步骤4,第一次预烤:将印刷好第一次阻焊a面面油的pcb板进行初步半固化,预烤参数:75℃*20min;

7、步骤5,印刷第一次阻焊b面面油:将pcb板b面朝上置于印刷机工作台上,使用77t挡点网印刷第二次阻焊b面面油,印刷时,面油进入一部分到塞孔内,使塞孔孔内油墨更加饱满,77t挡点网挡阻pcb板的半孔区域不印面油;

8、步骤6,第二次预烤:将印刷好第一次阻焊b面面油的pcb板进行初步半固化,预烤参数:75℃*30min;

9、步骤7,第一次曝光、显影:使用菲林片通过紫外线光源曝光,将pcb板面油墨进行光固化,通过碱性药液显影制作pcb板上的铜皮走线、焊盘;

10、步骤8,第一次检验:此次对半孔入油、显影不净做重点检验;

11、步骤9,后固化处理:将第一次阻焊油墨完全固化,后烤参数:80℃*30min+90℃*30min+110℃*30min+130℃*30min+150℃*10min;

12、步骤10,清洗处理:对pcb板分别进行酸洗、水洗及烘干的处理;

13、步骤11,印刷第二次阻焊a面面油:使用77t空网进行印刷第二次阻焊a面面油,整体加厚阻焊油墨厚度,同时补充半孔位置受挡点因素未下油部分,使整个板面盖墨均匀;

14、步骤12,第三次预烤:将印刷好第二次阻焊a面油墨的pcb板进行初步半固化,预烤参数:75℃*20min;

15、步骤13,印刷第二次阻焊b面面油:使用77t空网进行印刷第二次阻焊b面面油,整体加厚阻焊油墨厚度,同时补充半孔位置受挡点因素未下油部分,使整个板面盖墨均匀;

16、步骤14,第四次预烤:将印刷好第二次阻焊b面油墨的pcb板进行初步半固化,预烤参数:75℃*30min;

17、步骤15,第二次曝光、显影:使用菲林片通过紫外线光源曝光,将pcb板面油墨进行光固化,通过碱性药液显影制作pcb板上的铜皮走线、焊盘;

18、步骤16,第二次检验:此次对半孔入油、显影不净、线路发红、过孔发红,做全面阻焊检验,检验ok后出板到下道工序。

19、进一步地,在所述步骤2中塞孔处理之前,先根据客户对pcb板via孔塞孔的需求,在铝片网版上对应于pcb板via孔需要塞孔的部位进行钻孔。

20、进一步地,在所述步骤2中塞孔处理后,以目视整张白纸上塞孔位置均匀下墨为塞孔符合标准。

21、进一步地,所述步骤3中的专用导气板制作方法是:采用一块pcb基板材料制作,在该pcb基板对应于pcb板via孔需要塞孔的部位钻上固定孔,固定孔的孔径为1.5mm 。

22、进一步地,所述步骤3、步骤5中所使用的77t挡点网的半孔挡点设计方法是:在分别对应于pcb板a面、b面的半孔位置的77t挡点网上设置半孔挡点,该半孔挡点是通过将感光浆涂于整块77t挡点网上,再经过半固化、菲林曝光、显影工序来形成。

23、进一步地,所述半孔挡点的孔比pcb板a面、b面的半孔的单边大10mil。

24、进一步地,所述步骤2的塞孔处理完成后,不用预烤直接进行步骤3的印刷第一次阻焊a面面油。

25、进一步地,所述步骤11中印刷第二次阻焊a面面油前,需要在pcb板a面上放置一张白纸并在该白纸上先印刷一次阻焊面油,以防止半孔对应位置的空网上有油墨堆积而进入半孔中,然后抽去该白纸。

26、进一步地,所述步骤13中印刷第二次阻焊b面面油前,需要在pcb板b面上放置一张白纸并在该白纸上先印刷一次阻焊面油,以防止半孔对应位置的空网上有油墨堆积而进入半孔中,然后抽去该白纸。

27、进一步地,所述步骤11、步骤13中印刷第二次阻焊面油时,控制pcb板的面油厚度分别小于步骤3、步骤5中印刷第一次阻焊面油时的面油厚度。

28、综上所述,采用本发明的技术方案具有以下有益效果:

29、本发明解决了现有预锣半孔的pcb板,在阻焊工序存在的导通孔假性露铜及半孔孔壁残留油墨,以及三种现有印刷方式中存在不足的问题。本方案创造性的采用“铝片网版塞孔+下垫白纸、专用导气板+77t挡点网印刷第一次阻焊面油、后固化、77t空网印刷第二次阻焊面油”的特殊半孔板制作方法,经过批量生产验证:用传统方式(即现有技术中的方式)生产pcb板的不良率为12.60%(其中的半孔入油不良率占比36.51%、过孔发红不良率占比28.57%)、良率为87.40%,而采用本方案(即优化生产方式)不良率仅为4.40%(其中半孔入油不良率占比为0、过孔发红不良率占比为0)、良率为95.60%,充分表明了本方案解决“导通孔假性露铜(即过孔发红)及半孔孔壁残留油墨(即半孔入油)”技术问题的有效益效果非常显著。本方案中前处理能使阻焊油墨与板面附着更好;步骤3中使用专用导气板垫于pcb板下侧与印刷机工作台之间,可不用预烤直接印刷a面面油,塞孔油墨不会沾到导气板及工作台上;第二次使用77t空网印刷第二次阻焊面油,能整体加厚阻焊油墨厚度,同时补充半孔位置受挡点因素未下油部分,使整个板面盖墨均匀;本方案五段后固化处理,不会出现油墨被腐蚀破坏(比如ic的引脚间的阻焊桥油墨不会脱落);第一次印刷挡点网版设计比半孔单边大10mil,可解决印刷对准度难点,同时半孔内也不会进入油墨,因第一次印刷已为板面做好底层油墨,第二次印刷时,再采用77t空网轻微覆盖一层油墨即可,从而改善因挡点导致的孔边线路发红及一次印刷下墨量大造成的油墨入孔的问题;印刷第二次阻焊面油前,在pcb板上放置一张白纸并在该白纸上先印刷一次阻焊面油,能有效防止半孔对应位置的空网上有油墨堆积而进入半孔中。

- 还没有人留言评论。精彩留言会获得点赞!