一种PCB板热熔贴装测试产线

本发明涉及pcb板生产加工领域,尤其涉及一种pcb板热熔贴装测试产线。

背景技术:

1、目前在pcb板的实际生产的过程中,热熔、贴装、测试、喷码等工站分别由人工作业完成,中间过程需人工使用托盘搬运,非常耗时耗力;且每个人工作业熟练度不一,导致产品的良率和产能不是很稳定,加大车间和产品输出管理难度。此外,由于产品尺寸大小多样化,现场半自动测试机无视觉接触测试,测试良率不高,容易出现误测或者测不出的情况,需要后端人工抽检保证测试良率,影响整线良率。

技术实现思路

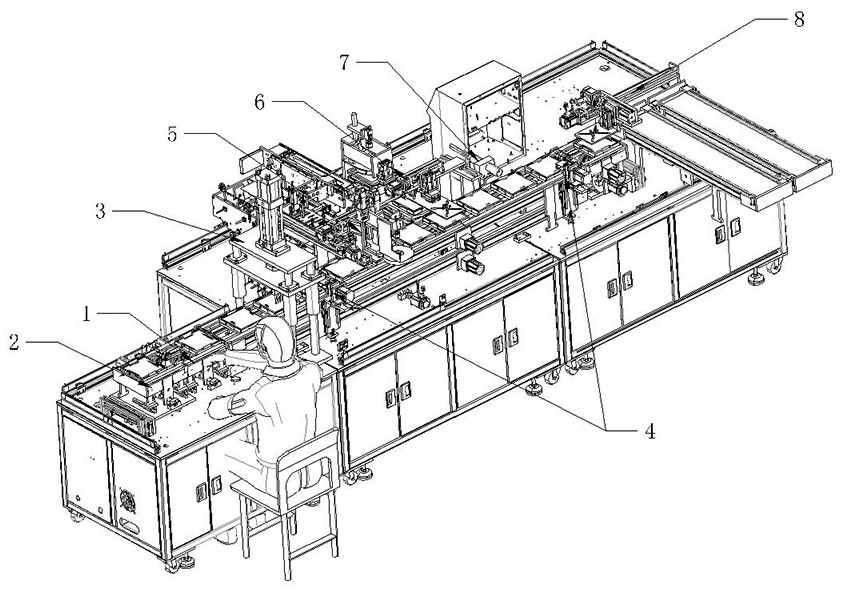

1、本发明主要解决了上述问题,提供了一种pcb板热熔贴装测试产线,集成多个工作自动作用,提升产品生产加工的温度性和良率,且能够兼容多种尺寸并配合视觉检测确保测试的精准度,无需后端人工抽检。

2、本发明解决其技术问题所采用的技术方案是,一种pcb板热熔贴装测试产线,包括:

3、用于实现pcb板与胶套热熔的热熔工站;

4、用于实现在产品上贴膜的贴膜工站;

5、用于实现对产品的外观及功能进行测试的测试工站;

6、用于实现根据测试工站测试结果对产品进行分类下料的下料工站;

7、用于输送产品的双层物料流道,所述双层物料流道包括上层流道和下层流道,所述上层流道输送产品及产品载具经过各个工站,所述下层流道运输产品载具回到上层流道初始端。

8、作为上述方案的一种优选方案,所述双层物料流道包括流道架、升降机构和调宽机构,所述流道架上设有上下两层输送带,两个流道架的上下两层输送带相对设置分别组成上层流道和下层流道,所述调宽机构用于调整双层物料流道的宽度,所述升降机构设于流道架两端,用于在上下两侧输送流道之间搬运载具,所述上层流道两端及升降机构上设有用于检测载具的红外对射传感器。

9、作为上述方案的一种优选方案,所述调宽机构包括第二电机、丝杆、推动块、推动部、滑动部和滑轨,所述第二电机与丝杆轴连,所述推动块设置在丝杆上随着丝杆转动而平移,所述滑动部和推动部设置在同一流道架上,流道架通过滑动部滑动设置在滑轨上,所述丝杆穿设在推动部中,在推动块平移时通过推动部推动流道架在滑轨上移动。

10、作为上述方案的一种优选方案,所述升降机构包括第一升降气缸、调高架和载板,所述调高架固定设置在第一升降气缸上,所述载板滑动设置在调高架上,所述载板上设有缓存流道和缓存流道调宽机构,所述缓存流道调宽机构与调宽机构结构相同。

11、作为上述方案的一种优选方案,所述贴膜工站包括剥膜机构、贴膜机构和ccd视觉机构,所述ccd视觉机构包括上相机和下相机,所述上相机固定设置在贴膜机构上用于获取产品位置信息,所述下相机用于获取贴膜机构上膜的位置信息和角度信息,所述贴膜机构根据膜的角度信息进行旋转,根据产品位置信息和膜的位置信息进行位置调整。

12、作为上述方案的一种优选方案,所述贴膜机构包括机械手及用于调整机械手位置和角度的四轴调位机构,所述四轴调位机构包括x轴滑台、y轴滑台、z轴滑台和旋转电机,所述旋转电机与机械手相连用于调整机械手角度,所述x轴滑台、y轴滑台和z轴滑台配合使旋转电机在三维空间上进行移动。

13、作为上述方案的一种优选方案,所述剥膜机构包括片料料仓、片料吸盘、片料台、压杆、吸膜台和夹持部,所述吸膜台、片料台和片料料仓顺序设置,所述片料吸盘在片料台与片料料仓之间移动用于吸取片料料仓中的片料并放置带片料台中,所述压杆滑动设置在片料台上用于按压片料末端并随片料移动,所述夹持部位于片料台与吸膜台之间,用于夹持片料台上片料头端并向下拉动片料,令片料经过片料台的转角使片料上的膜脱离,所述吸膜台吸附自片料上脱落的膜。

14、作为上述方案的一种优选方案,所述测试工站包括中转取放机构和测试机构,所述中转取放机构包括第一二维平移滑台、第二升降气缸和设置在第二升降气缸上的第一转动板,所述第一转动板两端各设有用于夹持产品的夹具,所述测试机构包括第二二维平移滑台、设置在第二二维平移滑台上的第二转动板、上检测相机、下检测相机和检测探针,所述第二转动板两端各设有用于承载产品的承载部,第二转动板自第一转动板接取产品并带动产品经过下检测相机、上检测相机和检测探针,由下检测相机、上检测相机和检测探针分别对产品进行上端面外观检测、下端面外观检测和功能检测。

15、作为上述方案的一种优选方案,所述下料工站包括横向滑台、纵向滑台、第三升降气缸、产品夹具、良品输送线和次品输送线,所述纵向滑台设置在横向滑台上,所述第三升降气缸设置在纵向滑台上,所述产品夹具设置在第三升降气缸上,所述良品输送线和次品输送线沿横向滑台并排设置,所述良品输送线和次品输送线上设有用于检测产品夹具是否放下产品的传感器,所述横向滑台和第三升降气缸配合令产品夹具自双层物料流道夹取产品,并根据该产品的外观及功能测试结果将产品放置到良品输送线或次品输送线上。

16、作为上述方案的一种优选方案,还包括用于对热熔后的产品进行翻转的翻转工站及用于在产品上喷涂图案的喷涂工站。

17、本发明的优点是:实现热熔、贴装、测试、喷码、下料等多工站全自动作业,通过系统集成作业,提升产品工艺段的稳定性和良率;设备可兼容多种尺寸产品,快捷模块化替换,精准定位,相对目前现场作业,节省大量人力和中间物料周转时间;通过ccd视觉引导,确保测试的精准度,良品和次品自动信号反馈,无需后端人工抽检,自动分离良品和次品,次品物料由人员集中处理;设备既可由人工上料,也可由设备对接上料,为后续生产整线自动化提供可能。

18、

技术特征:

1.一种pcb板热熔贴装测试产线,其特征是,包括:

2.根据权利要求1所述的pcb板热熔贴装测试产线,其特征是:所述双层物料流道包括流道架、升降机构和调宽机构,所述流道架上设有上下两层输送带,两个流道架的上下两层输送带相对设置分别组成上层流道和下层流道,所述调宽机构用于调整双层物料流道的宽度,所述升降机构设于流道架两端,用于在上下两侧输送流道之间搬运载具,所述上层流道两端及升降机构上设有用于检测载具的红外对射传感器。

3.根据权利要求2所述的pcb板热熔贴装测试产线,其特征是:所述调宽机构包括第二电机、丝杆、推动块、推动部、滑动部和滑轨,所述第二电机与丝杆轴连,所述推动块设置在丝杆上随着丝杆转动而平移,所述滑动部和推动部设置在同一流道架上,流道架通过滑动部滑动设置在滑轨上,所述丝杆穿设在推动部中,在推动块平移时通过推动部推动流道架在滑轨上移动。

4.根据权利要求3所述的pcb板热熔贴装测试产线,其特征是:所述升降机构包括第一升降气缸、调高架和载板,所述调高架固定设置在第一升降气缸上,所述载板滑动设置在调高架上,所述载板上设有缓存流道和缓存流道调宽机构,所述缓存流道调宽机构与调宽机构结构相同。

5.根据权利要求1所述的pcb板热熔贴装测试产线,其特征是:所述贴膜工站包括剥膜机构、贴膜机构和ccd视觉机构,所述ccd视觉机构包括上相机和下相机,所述上相机固定设置在贴膜机构上用于获取产品位置信息,所述下相机用于获取贴膜机构上膜的位置信息和角度信息,所述贴膜机构根据膜的角度信息进行旋转,根据产品位置信息和膜的位置信息进行位置调整。

6.根据权利要求5所述的pcb板热熔贴装测试产线,其特征是:所述贴膜机构包括机械手及用于调整机械手位置和角度的四轴调位机构,所述四轴调位机构包括x轴滑台、y轴滑台、z轴滑台和旋转电机,所述旋转电机与机械手相连用于调整机械手角度,所述x轴滑台、y轴滑台和z轴滑台配合使旋转电机在三维空间上进行移动。

7.根据权利要求5所述的pcb板热熔贴装测试产线,其特征是:所述剥膜机构包括片料料仓、片料吸盘、片料台、压杆、吸膜台和夹持部,所述吸膜台、片料台和片料料仓顺序设置,所述片料吸盘在片料台与片料料仓之间移动用于吸取片料料仓中的片料并放置带片料台中,所述压杆滑动设置在片料台上用于按压片料末端并随片料移动,所述夹持部位于片料台与吸膜台之间,用于夹持片料台上片料头端并向下拉动片料,令片料经过片料台的转角使片料上的膜脱离,所述吸膜台吸附自片料上脱落的膜。

8.根据权利要求1所述的pcb板热熔贴装测试产线,其特征是:所述测试工站包括中转取放机构和测试机构,所述中转取放机构包括第一二维平移滑台、第二升降气缸和设置在第二升降气缸上的第一转动板,所述第一转动板两端各设有用于夹持产品的夹具,所述测试机构包括第二二维平移滑台、设置在第二二维平移滑台上的第二转动板、上检测相机、下检测相机和检测探针,所述第二转动板两端各设有用于承载产品的承载部,第二转动板自第一转动板接取产品并带动产品经过下检测相机、上检测相机和检测探针,由下检测相机、上检测相机和检测探针分别对产品进行上端面外观检测、下端面外观检测和功能检测。

9.根据权利要求1所述的pcb板热熔贴装测试产线,其特征是:所述下料工站包括横向滑台、纵向滑台、第三升降气缸、产品夹具、良品输送线和次品输送线,所述纵向滑台设置在横向滑台上,所述第三升降气缸设置在纵向滑台上,所述产品夹具设置在第三升降气缸上,所述良品输送线和次品输送线沿横向滑台并排设置,所述良品输送线和次品输送线上设有用于检测产品夹具是否放下产品的传感器,所述横向滑台和第三升降气缸配合令产品夹具自双层物料流道夹取产品,并根据该产品的外观及功能测试结果将产品放置到良品输送线或次品输送线上。

10.根据权利要求1所述的pcb板热熔贴装测试产线,其特征是:还包括用于对热熔后的产品进行翻转的翻转工站及用于在产品上喷涂图案的喷涂工站。

技术总结

本发明为一种PCB板热熔贴装测试产线,包括热熔工站、贴膜工站、测试工站、下料工站和双层物料流道,双层物料流道包括上层流道和下层流道,上层流道输送产品及产品载具经过各个工站,层流道运输产品载具回到上层流道初始端。本发明的优点是实现热熔、贴装、测试、喷码、下料等多工站全自动作业,提升产品工艺段的稳定性和良率;设备可兼容多种尺寸产品,快捷模块化替换,精准定位,相对目前现场作业,节省大量人力和中间物料周转时间;通过CCD视觉引导,确保测试的精准度,良品和次品自动信号反馈,无需后端人工抽检,自动分离良品和次品,次品物料由人员集中处理;设备既可由人工上料,也可由设备对接上料,为后续生产整线自动化提供可能。

技术研发人员:谢世坤,曾祥荣,尹拂晓,王小亮,郭达文,刘伟强

受保护的技术使用者:井冈山大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!