显示面板及其制备方法、显示装置与流程

本发明涉及显示,具体涉及一种显示面板及其制备方法、显示装置。

背景技术:

1、mlp(micro lens panel,集成微透镜)由低折射率层和高折射率层组成,改变oled的出光光路,可以将大视角的光汇聚到正视角,提高oled的出光效率,进而达到降低oled功耗的目的。

2、现有技术中,mlp的高折射率层采用喷墨打印技术制备完成,在面板上设置阻挡槽阻挡高折射率层溢流到弯折区,以及防止高折射率层的材料溢流到切割边。高折射率层的油墨从显示区域的平坦区到显示区域的截止区的距离通常在1~7mm,高折射率层往往在显示区的平坦区内截止,而这会导致显示区内高折射率层的厚度不均一,从而导致显示不均一;且厚度不均一会造成单个图案表面不平整,影响后续制程的膜材的贴附。穿戴类产品的尺寸较小,显示区域占比大,高折射率层厚度不均影响的显示面积占比增大,对显示效果影响较大。现有阻挡高折材料溢流的阻挡槽阻挡效果弱。

技术实现思路

1、针对现有技术中的问题,本发明的目的在于提供一种显示面板及其制备方法、显示装置,以解决现有技术中显示面板中高折射率层在显示区域内厚度不均一造成的显示效果不佳,以及现有阻挡槽阻挡效果不佳的技术问题。

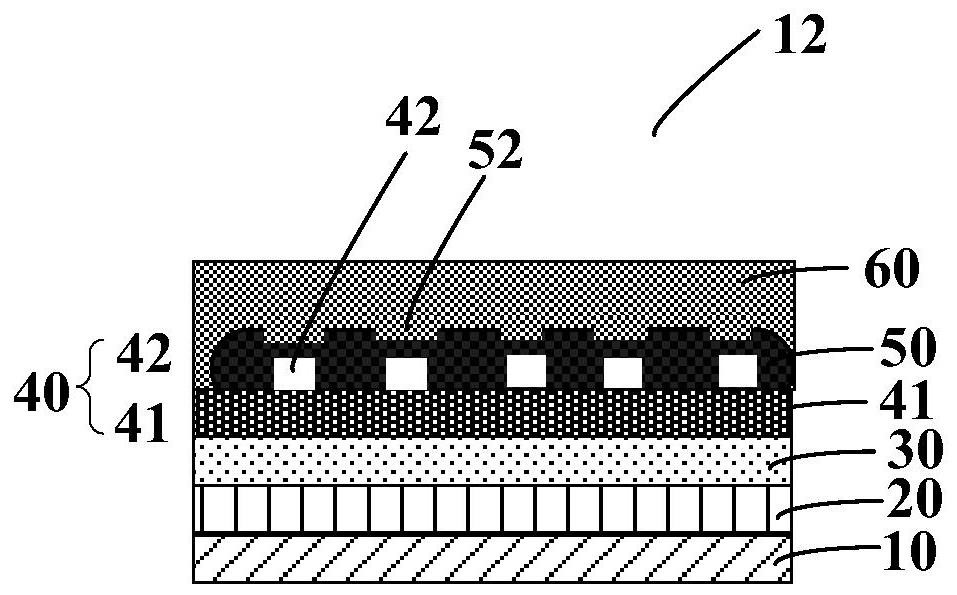

2、本发明实施例提供了一种显示面板,包括:

3、基板,包括显示区和包围所述显示区的至少一侧的非显示区;

4、发光层,置于所述基板的一侧,所述发光层包括多个设置在所述显示区内的发光像素;

5、触控层,置于所述发光层远离所述基板的一侧;所述触控层包括触控电极和与所述触控电极电连接的触控走线,所述触控走线从所述显示区延伸至所述非显示区;

6、第一平坦化层,具有第一折射率,置于所述触控层远离所述基板的一侧;在所述显示区内,所述第一平坦化层包括多个与所述发光像素对应的第一开口;在所述非显示区中,所述第一平坦化层包括第一类凹槽,所述第一类凹槽在所述基板上的垂直投影与在所述非显示区的所述触控走线重叠,所述第一类凹槽的槽深小于所述第一平坦化层的厚度;

7、第二平坦化层,具有第二折射率,设置于所述第一平坦化层远离所述基板的一侧;所述第二平坦化层填充所述第一开口及至少部分所述第一类凹槽;其中,

8、所述第二折射率大于所述第一折射率。

9、在一些实施例中,所述第一平坦化层还包括第二类凹槽,所述第二类凹槽在所述基板上的垂直投影不与在所述非显示区的所述触控走线重叠,所述第二类凹槽的槽深大于等于所述第一平坦化层的厚度。

10、在一些实施例中,所述第一类凹槽或所述第二类凹槽在所述基板上的垂直投影的形状包括菱形、正方形、圆形或长方形中的至少一种。

11、在一些实施例中,所述第一类凹槽或所述第二类凹槽在所述基板上的垂直投影的形状与所述第一开口的形状相同。

12、在一些实施例中,位于所述非显示区的最内侧的所述第一类凹槽或所述第二类凹槽至位于所述非显示区的最外侧的所述第一类凹槽或所述第二类凹槽的总宽度为400μm~500μm。

13、在一些实施例中,每一所述菱形的对角线的长度为5μm~50μm,相邻两所述菱形的间距为5μm~50μm。

14、在一些实施例中,每一所述长方形的宽度为5μm~50μm,相邻两所述长方形的间距为5μm~50μm。

15、在一些实施例中,还包括像素定义层,与所述发光层同层设置;所述像素定义层包括第二开口,所述发光像素置于所述第二开口中。

16、在一些实施例中,还包括像素驱动电路层,设置在所述基板与所述发光层之间,所述像素驱动电路层包括多个与相应所述发光像素电连接的像素驱动电路和与所述像素驱动电路电连接的驱动走线,所述驱动走线从所述显示区延伸至所述非显示区。

17、在一些实施例中,还包括驱动ic,与所述驱动走线及所述触控走线电连接。

18、本发明实施例还提供了一种显示装置,包括如上所述的显示面板。

19、本发明实施例还提供了一种显示面板的制备方法,用于制备如上所述的显示面板,包括如下步骤:

20、提供一基板,所述基板包括所述显示区和包围所述显示区至少一侧的非显示区;

21、在所述基板的一侧形成所述发光层,所述发光层在所述显示区形成多个所述发光像素;

22、在所述发光层远离所述基板的一侧形成所述触控层;

23、在所述触控层远离所述基板的一侧形成第一平坦化层;

24、采用第一透过率的掩膜板且经曝光、显影及刻蚀后,在所述显示区的第一平坦化层上形成多个与所述发光像素对应的第一开口;

25、采用第二透过率的掩膜版且经曝光、显影及刻蚀后,在所述非显示区的第一平坦化层上形成所述第一类凹槽;第一透过率大于第二透过率;

26、在所述第一平坦化层远离所述基板的一侧制备所述第二平坦化层,所述第二平坦化层填充所述第一开口及至少部分所述第一类凹槽。

27、在一些实施例中,所述第一透过率为100%,所述第二透过率为20%~50%。

28、在一些实施例中,所述在所述触控层远离所述基板的一侧制备第一平坦化层之后,还包括如下步骤:

29、采用所述第一透过率的掩膜版且经曝光、显影及刻蚀后,在所述非显示区的所述第一平坦化层上形成第二类凹槽,所述第二类凹槽在所述基板上的垂直投影不与所述触控走线重叠。

30、本发明所提供的显示面板及其制备方法、显示装置具有如下优点:

31、显示面板包括基板、发光层、触控层、具有第一折射率的第一平坦化层和具有第二折射率的第二平坦化层,其中,第二折射率大于第一折射率;触控层包括触控电极和与触控电极电连接的触控走线,触控走线从显示区延伸至非显示区;第一平坦化层在显示区内包括与发光像素对应的第一开口;在非显示区,第一平坦化层上设有第一类凹槽,第一类凹槽在基板上的垂直投影与触控走线重叠,第一类凹槽的槽深小于第一平坦化层的厚度;第二平坦化层填充多个第一开口和至少部分第一类凹槽。本申请通过在非显示区上的第一平坦化层上设置第一类凹槽,使显示区内的第二平坦化层厚度均匀,且阻挡第二平坦化层外溢范围,提高显示面板的显示均匀性,改善显示面板的显示效果。

技术特征:

1.一种显示面板,其特征在于,包括:

2.根据权利要求1所述的显示面板,其特征在于,在所述非显示区中,所述第一平坦化层还包括第二类凹槽,所述第二类凹槽在所述基板上的垂直投影不与在所述非显示区的所述触控走线重叠,所述第二类凹槽的槽深大于等于所述第一平坦化层的厚度。

3.根据权利要求2所述的显示面板,其特征在于,所述第一类凹槽或所述第二类凹槽在所述基板上的垂直投影的形状包括菱形、正方形、圆形或长方形中的至少一种。

4.根据权利要求3所述的显示面板,其特征在于,所述第一类凹槽或所述第二类凹槽在所述基板上的垂直投影的形状与所述第一开口的形状相同。

5.根据权利要求2所述的显示面板,其特征在于,位于所述非显示区的最内侧的所述第一类凹槽或所述第二类凹槽至位于所述非显示区的最外侧的所述第一类凹槽或所述第二类凹槽的总宽度为400μm~500μm。

6.根据权利要求3所述的显示面板,其特征在于,每一所述菱形的对角线的长度为5μm~50μm,相邻两所述菱形的间距为5μm~50μm。

7.根据权利要求3所述的显示面板,其特征在于,每一所述长方形的宽度为5μm~50μm,相邻两所述长方形的间距为5μm~50μm。

8.根据权利要求1所述的显示面板,其特征在于,还包括像素定义层,与所述发光层同层设置;所述像素定义层包括第二开口,所述发光像素置于所述第二开口中。

9.根据权利要求8所述的显示面板,其特征在于,还包括像素驱动电路层,设置在所述基板与所述发光层之间,所述像素驱动电路层包括多个与相应所述发光像素电连接的像素驱动电路和与所述像素驱动电路电连接的驱动走线,所述驱动走线从所述显示区延伸至所述非显示区。

10.根据权利要求9所述的显示面板,其特征在于,还包括驱动ic,与所述驱动走线及所述触控走线电连接。

11.一种显示装置,其特征在于,包括如权利要求1至10任一项所述的显示面板。

12.一种显示面板的制备方法,其特征在于,用于制备如权利要求1至10任一项所述的显示面板,包括如下步骤:

13.根据权利要求12所述的显示面板的制备方法,其特征在于,所述第一透过率为100%,所述第二透过率为20%~50%。

14.根据权利要求12所述的显示面板的制备方法,其特征在于,所述在所述触控层远离所述基板的一侧制备第一平坦化层之后,还包括如下步骤:

技术总结

本发明提供了一种显示面板及其制备方法、显示装置。显示面板包括基板、发光层、触控层、具有第一折射率的第一平坦化层和具有第二折射率的第二平坦化层,其中,第二折射率大于第一折射率;触控层包括触控电极和与触控电极电连接的触控走线,触控走线从显示区延伸至非显示区;第一平坦化层在显示区内包括多个第一开口,在非显示区内设置有第一类凹槽,第一类凹槽在基板上的垂直投影与触控走线重叠,第一类凹槽的槽深小于第一平坦化层的厚度,第二平坦化层填充多个第一开口及至少部分第一类凹槽。本发明通过在非显示区的第一平坦化层上设置第一类凹槽,使显示区内的第二平坦化层厚度均匀,且阻挡第二平坦化层的外溢范围,改善显示面板的显示效果。

技术研发人员:刘艳紫

受保护的技术使用者:湖北长江新型显示产业创新中心有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!