基于耐高温胶膜的膜粘方法与流程

本发明涉及电子装联,尤其是一种基于耐高温胶膜的膜粘方法。

背景技术:

1、电子设备常用的散热方式主要有风扇、导热管和散热板,由于受体积和结构的限制,许多产品无法采取风扇和导热管散热,在电子设备内的电路板上加装散热板,便能够有效解决电子设备的散热问题。装配有散热板的电路板,其导热性、稳定性、抗振性、外观防护性均有很大的提升;同时,散热板提升电路板的散热效率,能够使得印制板上元器件的热胀冷缩得到缓解,提高了电子设备的可靠性和使用寿命。印制板和散热板之间的粘接常采用胶水粘接或胶膜粘接,胶水粘接工艺由于其粘接稳定性较差已逐渐被胶膜粘接工艺取代。

2、现有技术中的胶膜粘接工艺适用于耐温性能较差的胶膜,不适用于耐温性能好的胶膜。因此,亟需一种适用于耐高温胶膜的膜粘工艺,以保证粘接后印制板和散热板之间的绝缘性能和粘接性能。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的基于耐高温胶膜的膜粘方法,通过设置热压步骤,能够适用于耐高温的胶膜,从而保证粘接后印制板和散热板之间的绝缘性能和粘接性能,提高粘接质量。

2、本发明所采用的技术方案如下:

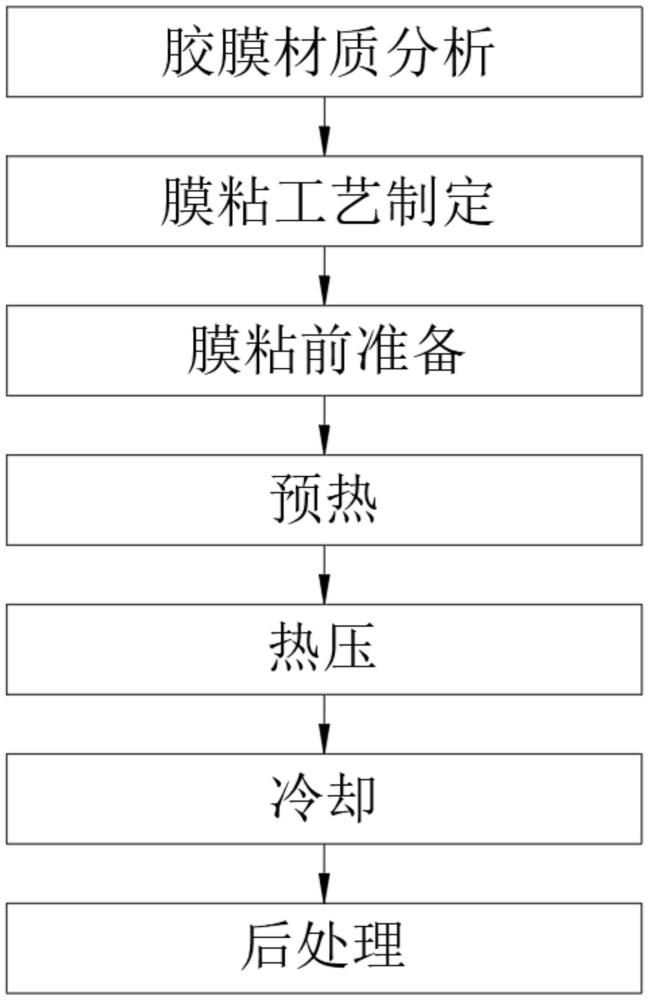

3、一种基于耐高温胶膜的膜粘方法,包括如下步骤:

4、s1.胶膜材质分析,对胶膜的各项性能进行分析,所述性能包括厚度、硬度、可加工性、绝缘性、耐温性、延展性、流通性和固化条件;

5、s2.膜粘工艺制定,根据胶膜的性能制定膜粘工艺参数,所述工艺参数包括预热参数和热压参数;

6、s3.膜粘前准备,将胶膜裁切成与散热板形状尺寸一致的胶膜裁片,将胶膜裁片粘贴于散热板的粘接面,随后将粘贴有胶膜裁片的散热板放置于印制板的粘接面,从而得到印制板组件;

7、s4.预热,使用干燥箱,按照s2.中制定的预热参数,对印制板组件进行预热;

8、s5.热压,将预热完成的印制板组件,放入硫化机中,按照s2.中制定的热压参数,对印制板组件进行热压;

9、s6.冷却,热压完成后从硫化机中取出印制板组件,将印制板组件放置于钢制冷却台面上进行冷却,冷却时间为5min;

10、s7.后处理,清除印制板组件边缘的溢出胶,使用无水乙醇擦拭印制板组件表面。

11、作为上述技术方案的进一步改进:

12、所述胶膜采用pi补强胶膜。

13、对于pi补强胶膜,预热参数为:预热温度为123℃,预热时间为5min;热压参数为:热压温度170℃-175℃,热压压力为2mpa/cm2-3mpa/cm2,热压时间为60min。

14、s3.中,将散热板放置于印制板的粘接面时,保证散热板的粘接面朝向印制板的粘接面放置对于pi补强胶膜。

15、s3.中,使用刻膜机对胶膜进行裁切。

16、s3.中,使用刻膜机对胶膜裁切完后,使用尖锥清理胶膜裁片内部的切片。

17、s3.中,使用纸张将胶膜裁片隔开放置。

18、s3.中,使用定位销钉对印制板组件进行定位;冷却完成后,拆除印制板组件上的定位销钉。

19、s4.中,预热时,干燥箱内垫牛皮纸和耐高温薄膜。

20、s7.中,使用刀片或尖锥清除印制板组件边缘的溢出胶。

21、本发明的有益效果如下:

22、本发明结构紧凑、合理,操作方便,通过综合考虑胶膜的厚度、绝缘性、固化条件等性能,制定出的工艺参数能够将散热板和印制板粘合在一起,满足膜粘各项性能要求,保证粘接质量。

23、本发明中通过设置热压步骤,能够在保证粘接强度的同时,有效将耐高温胶膜软化,缩短加工时间,有效提高生产效率;加工得到的印制板组件,其印制板和散热板的粘接性能能够满足使用要求,适用于高温使用环境,能够保证电子设备在高温环境下的工作可靠性。

技术特征:

1.一种基于耐高温胶膜的膜粘方法,其特征在于:包括如下步骤:

2.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:所述胶膜采用pi补强胶膜。

3.如权利要求2所述的基于耐高温胶膜的膜粘方法,其特征在于:对于pi补强胶膜,预热参数为:预热温度为123℃,预热时间为5min;热压参数为:热压温度170℃-175℃,热压压力为2mpa/cm2-3mpa/cm2,热压时间为60min。

4.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s3.中,将散热板放置于印制板的粘接面时,保证散热板的粘接面朝向印制板的粘接面放置对于pi补强胶膜。

5.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s3.中,使用刻膜机对胶膜进行裁切。

6.如权利要求5所述的基于耐高温胶膜的膜粘方法,其特征在于:s3.中,使用刻膜机对胶膜裁切完后,使用尖锥清理胶膜裁片内部的切片。

7.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s3.中,使用纸张将胶膜裁片隔开放置。

8.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s3.中,使用定位销钉对印制板组件进行定位;冷却完成后,拆除印制板组件上的定位销钉。

9.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s4.中,预热时,干燥箱内垫牛皮纸和耐高温薄膜。

10.如权利要求1所述的基于耐高温胶膜的膜粘方法,其特征在于:s7.中,使用刀片或尖锥清除印制板组件边缘的溢出胶。

技术总结

本发明涉及一种基于耐高温胶膜的膜粘方法,包括如下步骤:胶膜材质分析,对胶膜的各项性能进行分析;膜粘工艺制定,根据胶膜的性能制定膜粘工艺参数,所述工艺参数包括预热参数和热压参数;膜粘前准备,将胶膜裁片粘贴于散热板的粘接面,随后将粘贴有胶膜裁片的散热板放置于印制板的粘接面,从而得到印制板组件;预热,使用干燥箱对印制板组件进行预热;热压,使用硫化机对印制板组件进行热压;冷却;后处理。通过设置热压步骤,能够适用于耐高温的胶膜,从而保证粘接后印制板和散热板之间的绝缘性能和粘接性能,提高粘接质量。

技术研发人员:朱玉丹,鲁文牧,袁锦阳,吴迪,任艳

受保护的技术使用者:无锡市五十五度科技有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!