一种用于导电膜贴合的热压工艺与设备的制作方法

本发明涉及导电膜热压,尤其是指一种用于导电膜贴合的热压工艺与设备。

背景技术:

1、数码电子产品的金属构件广泛采用接触式电导通方式实现电磁屏蔽等的要求,acf导电胶膜采用高品质的树脂及导电粒子组成,主要应用电子线路板上无法进行高温铅锡焊接的制程,即常规的bonding制程,如:软性电路板或软性排线与lcd的连接,软性电路板或软性排线与pcb的连接,软性电路板或软性排线与薄膜开关的连接,软性电路板或软性电路板间的连接,则需要在柔性电路板fpc上压合一层导电胶膜acf,一般的acf导电胶膜要有效在普通钢、不锈钢、铝、铝合金、铜、等金属结构件表面贴合,并保证优异的电性能和可靠性,目前acf导电胶膜需要在一定的压力下才能达到较好的导电性,需要在一定的加热情况下,一定的贴附压力下,使得acf导电胶膜熔融、粘结、固化,acf导通是通过导电粒子达到电子元器件与基材电性导通的目的。

2、公开号为cn100557904c的发明专利公开了一种热压装置,该热压装置使用于将各向异性导电膜暂时固定在形成于柔性电路基板的电极布线面上的热压工序中,并且具备:放置上述电路基板的支撑台;以及与进一步放置在上述电路基板的电极布线面上的各向异性导电膜搭接的热压头,在上述支撑台的上述柔性电路基板的放置面上,具有深度为上述电路基板的薄膜状底座构件厚度的20~100%的凹部。

3、然而传统的用于导电膜的热压工艺在使用时大多都是先将导电膜裁切成与lcd或pcb待组装部位相适配的大小,随后再将导电膜置于lcd与pcb之间,最后使用热压设备将导电膜热压在lcd与pcb之间,但是上述方法在使用时存在一些问题,在将导电膜置于lcd与pcb之间并进行热压期间,导电膜存在因受到挤压而产生移位的情况,导电膜的轻微移动或震动均会影响导电膜的热压效果,进而影响产品的成型质量。

技术实现思路

1、有鉴于此,本发明针之缺失,其主要目的是提供一种用于导电膜贴合的热压工艺与设备,其作用在于解决上述问题。

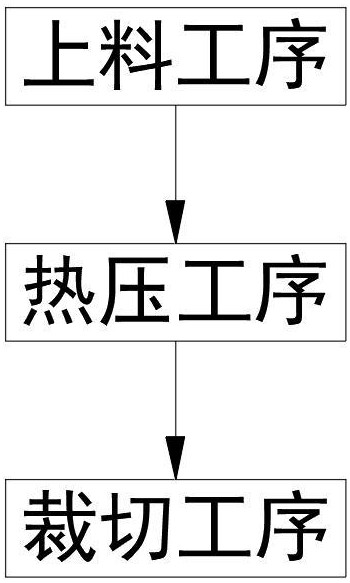

2、为实现上述目的,本发明采用如下之技术方案:一种用于导电膜贴合的热压工艺,包括以下步骤:

3、步骤一:上料工序,将第一安装件放置在支撑台上并对其进行固定,随后将裁切下来的导电膜贴附在第一安装件上,裁切的导电膜两端的长度长于第一安装件,所述导电膜的两端底侧由真空吸孔吸住定位固定,最后将第二安装件搭靠在导电膜的上侧;

4、步骤二:热压工序,移动组件工作并带动支撑台及步骤一中处于定位固定状态的第一安装件、第二安装件以及导电膜移动至热压组件的下端,随后热压组件工作并完成对第一安装件、第二安装件以及导电膜的热压工作,在热压时,热压组件通过压块压住导电膜的两端;

5、步骤三:裁切工序,完成热压工作后的热压组件以及支撑台退回至初始位置,裁切组件工作并将多余的导电膜裁切下来,在剪切过程中,导电膜的长度长于第一安装件,并且通过压块压住导电膜。

6、作为一种优选方案,所述步骤一中的导电膜包括贴合在一起的基础树脂层和热解材料层,所述基础树脂层和所述热解材料层中都均匀分布有导电粒子。

7、作为一种优选方案,所述基础树脂层为聚酰亚胺树脂、苯氧树脂、环氧树脂中的一种或多种任意比例的混合;

8、所述热解材料层中的热解材料为酚醛树脂、聚氨酯、聚苯乙烯中的一种或多种任意比例的混合。

9、本发明还提供了一种用于导电膜贴合的热压设备,包括:

10、设备主体;

11、支撑台,所述支撑台设置在所述设备主体上且用于支撑第一安装件、第二安装件以及导电膜,所述支撑台上设置有用于固定所述第一安装件的固定块、用于将导电膜两端吸住的真空吸孔;

12、热压组件,所述热压组件设置在所述设备主体上,其包括热压头、用于驱动所述热压头竖直移动的驱动件以及设置在所述热压头的两侧的压块;

13、裁切组件,所述裁切组件包括设置在所述设备主体上的支撑架以及安装在所述支撑架上的连接座,所述裁切组件还包括连接座上固定设置的第二伸缩单元以及设置在所述第二伸缩单元下端且对应于所述导电膜设置的裁切刀;

14、将导电膜裁切成超过第一安装件所需要的长度,再将其放置在第一安装件与第二安装件之间,随后热压组件向下移动先利用压块将多余长度的导电膜进行压紧,随后再进行热压工作,最后裁切组件将多余的导电膜裁切即可。

15、作为一种优选方案,所述固定块设置有多个,所述支撑台上端固定安装有导轨,所述固定块滑动设置在导轨上。

16、作为一种优选方案,所述驱动件包括固定设置在所述设备主体上的第一伸缩单元、设置在所述第一伸缩单元下端且与所述热压头相连接的加热件、连接在设备主体上的滑轨,所述加热件与所述热压头设置在滑轨上。

17、作为一种优选方案,所述压块与所述热压头之间留有间隙。

18、作为一种优选方案,所述设备主体上还设置有用于控制所述支撑台移动的移动组件。

19、作为一种优选方案,所述移动组件包括用于承载所述支撑台的支撑板、固定设置在所述设备主体上且与所述支撑板滑动设置的轨道以及固定设置在所述设备主体上且与所述支撑板相连接的第三伸缩单元。

20、作为一种优选方案,所述真空吸孔设置在固定块的上端面,并且,固定块的上端面为摩擦面,以及,所述压块的底面设有防止压伤导电膜的弹性垫。

21、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是;

22、本发明通过将导电膜裁切成超过第一安装件所需要的长度,超出第一安装件的部分会搭接在用于固定第一安装件的固定块上端,当热压组件工作时,驱动件会带动热压头以及设置在热压头两侧的压块同步下压,热压头两侧的压块会将导电膜超出第一安装件的部分紧紧压在固定块上,从而实现导电膜的固定工作,在热压头对导电膜进行热压的过程中,导电膜不会因受到挤压而产生移位,从而保证了导电膜的热压效果,提高了产品的合格率,解决了传统的导电膜因受到挤压而产生移位、影响导电膜的热压效果,进而影响产品成型质量的问题;

23、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

技术特征:

1.一种用于导电膜贴合的热压工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于导电膜贴合的热压工艺,其特征在于,所述步骤一中的导电膜(3)包括贴合在一起的基础树脂层和热解材料层,所述基础树脂层和所述热解材料层中都均匀分布有导电粒子。

3.根据权利要求2所述的一种用于导电膜贴合的热压工艺,其特征在于,所述基础树脂层为聚酰亚胺树脂、苯氧树脂、环氧树脂中的一种或多种任意比例的混合;

4.一种用于导电膜贴合的热压设备,应用于权利要求书1至3任一项所述的一种用于导电膜贴合的热压工艺,其特征在于:包括:

5.根据权利要求4所述的一种用于导电膜贴合的热压设备,其特征在于:所述固定块(51)设置有多个,所述支撑台(5)上端固定安装有导轨(52),所述固定块(51)滑动设置在导轨(52)上。

6.根据权利要求4所述的一种用于导电膜贴合的热压设备,其特征在于:所述驱动件(62)包括固定设置在所述设备主体(4)上的第一伸缩单元(621)、设置在所述第一伸缩单元(621)下端且与所述热压头(61)相连接的加热件(622)、连接在设备主体(4)上的滑轨(623),所述加热件(622)与所述热压头(61)设置在滑轨(623)上。

7.根据权利要求4所述的一种用于导电膜贴合的热压设备,其特征在于:所述压块(63)与所述热压头(61)之间留有间隙。

8.根据权利要求4所述的一种用于导电膜贴合的热压设备,其特征在于:所述设备主体(4)上还设置有用于控制所述支撑台(5)移动的移动组件(8)。

9.根据权利要求8所述的一种用于导电膜贴合的热压设备,其特征在于:所述移动组件(8)包括用于承载所述支撑台(5)的支撑板(81)、固定设置在所述设备主体(4)上且与所述支撑板(81)滑动设置的轨道(82)以及固定设置在所述设备主体(4)上且与所述支撑板(81)相连接的第三伸缩单元(83)。

10.根据权利要求4所述的一种用于导电膜贴合的热压设备,其特征在于:所述真空吸孔(511)设置在固定块(51)的上端面,并且,固定块(51)的上端面为摩擦面,以及,所述压块(63)的底面设有防止压伤导电膜(3)的弹性垫(631)。

技术总结

本发明公开一种用于导电膜贴合的热压工艺与设备,涉及导电膜热压技术领域,包括以下步骤:步骤一:上料工序,将第一安装件放置在支撑台上并对其进行固定,随后将裁切下来的导电膜贴附在第一安装件上,最后将第二安装件搭靠在导电膜的上端;步骤二:热压工序,移动组件工作并带动支撑台及步骤一中处于定位固定状态的第一安装件、第二安装件以及导电膜移动至热压组件的下端,热压组件工作并完成对第一安装件、第二安装件以及导电膜的热压工作;步骤三:裁切工序,热压组件以及支撑台退回至初始位置,裁切组件工作并将多余的导电膜裁切下来,解决了传统的导电膜因受到挤压而产生移位、影响导电膜的热压效果,进而影响产品成型质量的问题。

技术研发人员:刘强,袁舒畅,黎成勇,熊辉

受保护的技术使用者:深圳清大电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!