基于电场驱动微纳3D打印高密度柔性电路板制造方法

本发明属于微纳增材制造和柔性电路板,具体涉及一种基于电场驱动微纳3d打印高密度柔性电路板制造方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、柔性电路板(fpc)因具有良好的弯曲、折叠等性能,可在有限的空间内依据需求任意布局,甚至满足一定的拉伸性能,从而更好的实现导线与电子元器件的一体化集成。另外,fpc因其刚性线路与柔性基底相结合的方式也在一定程度上弥补了柔性基材对电子元器件承载力差的缺陷。特别是随着电子产品的高集成度、高精度、轻量化的要求进一步提高,柔性电路板对于线宽和间距的要求越来越高,许多产品对于线宽与间距的要求达到30-50μm,有些产品要求小于20μm线宽和间距。为了实现高精度、高密度的超微细电路的制造,目前的制造工艺方式主要包括:减成法、半加成法、加成法。减成法工艺流程为在覆铜板上形成光致抗蚀剂图案,通过曝光、显影形成图形,裸露出非线路部分的铜层;然后将覆铜板经进行湿法刻蚀,蚀刻掉未经光致抗蚀剂保护的铜层部分,最后退去线路板表面的光致抗蚀剂,得到铜线路。但该工艺有个明显的不足,制造的线路通常成梯形状(铜线截面上窄下宽)。

3、采用激光烧蚀技术能够实现高密度电路制作,但会对烧蚀的边缘产生热效应,形成的线路不规整(边缘粗糙度差),且效率低、成本较高,难以实现规模化生产。通过飞秒激光可以实现20μm以下线宽和间距的制造,但会导致烧蚀所得的凹槽表面平整度存在问题。光刻虽然具有非常高的精度,能够实现非常微细的线宽和间距的电路制造,但是制造成本高,生产周期长,材料浪费较为严重,并且产生一定的污染。丝网印刷由于其精度过低,难以实现50μm线宽、50μm间距高密度电路制造。喷墨打印所打印的20μm线宽、20μm间距线路能够实现高密度柔性电路板的制造,但其对打印材料有着较大的限制,特别是最先打印精度目前在20μm线宽,线边缘粗糙度差。气溶胶喷射虽然能够实现10μm线宽高精度柔性电路的制造,但是打印受限材料,线边缘粗糙度差,有较多的卫星液滴,难以实现高密度柔性电路板的制造。通过电流体动力喷射打印的银纳米线、导电墨水可以实现10μm以下线路制作,但由于电场分布随着银线走线发生变化(串扰现象难以克服),打印稳定性差,难以实现30μm以下小间距打印。

技术实现思路

1、本发明为了解决上述问题,提出了一种基于电场驱动微纳3d打印高密度柔性电路板制造方法,本发明可以实现高密度超微细电路板的低成本、批量化绿色制造。特别是能实现10μm以下线宽、间距的高效低成本规模化制造。

2、根据一些实施例,本发明采用如下技术方案:

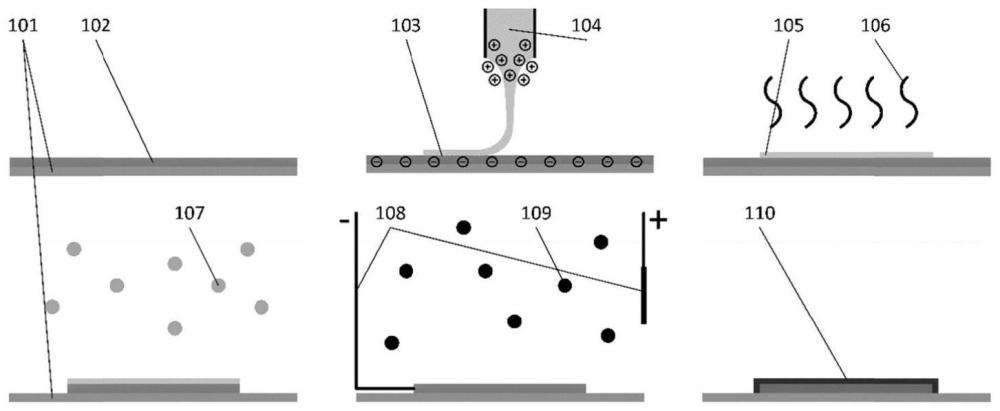

3、一种基于电场驱动微纳3d打印高密度柔性电路板制造方法,包括以下步骤:

4、(1)对柔性基底进行清洁去污处理,在处理后的柔性基底上沉积一层铜薄膜,制备出覆铜模板;

5、(2)以光刻胶为打印材料,采用电场驱动微纳3d技术,在覆铜模板上打印出设计的电路图案;

6、(3)打印所得光刻胶图案进行完全固化处理后,以打印的电路图案作为掩模,采用湿法刻蚀工艺,对不同掩模图案以及不同厚度铜层进行刻蚀,将未被光刻胶掩膜图案覆盖的铜层刻蚀掉,留下电路图案;

7、(4)对已经固化的光刻胶进行去除,留下铜导电电路图案,并对除胶后的电路板进行清洗和干燥处理;

8、(5)以经过刻蚀除胶处理后的铜导电电路图案为种子层,在种子层之上继续沉积其他导电金属;

9、(6)对形成的样件进行清洗,去除沉积过程产生的残留物,并烘干处理。

10、作为可选择的实施方式,所述步骤(1)中,采用磁控溅射、物理气相沉积或者化学气相沉积工艺在清洁处理后的基材上沉积一层铜薄膜。

11、作为可选择的实施方式,所述步骤(1)中,所得铜层厚度为100nm-10μm。

12、作为可选择的实施方式,所述步骤(1)中,所述柔性基底的材料包括但不限于pi覆铜板、pet覆铜板和ptfe覆铜板。

13、作为可选择的实施方式,所述步骤(2)中,光刻胶种类包括但并不限于ja-206、su-8中的一种。

14、作为可选择的实施方式,所述步骤(2)中,通过预设的路径,通过调整不同打印工艺参数实现不同结构、形状的图案打印,不限于直线结构、蛇形曲线结构、分型曲线结构、六边形结构。

15、作为可选择的实施方式,所述步骤(2)中,光刻胶掩膜图案线宽为1μm-60μm,周期为50μm-300μm。

16、作为可选择的实施方式,所述步骤(3)中,湿法刻蚀剂包括但不限于碱式氯化铜体系、酸性三氯化铁、过氧化氢—硝酸体系的刻蚀剂。为保证稳定刻蚀速度,其中:碱式氯化铜体系适用于耐碱性抗蚀剂及基底,需控制ph值在7.8~9.2之间来保证最大溶铜量,蚀刻速度可达20μm/min;酸性三氯化铁体系适用于耐酸性抗蚀剂及基底,需加入5%盐酸以抑制刻蚀中的水解反应,三氯化铁浓度范围在30%~35%之间,蚀刻速度可达30μm/min;过氧化氢—硝酸体系可适应各种抗蚀层,蚀刻速率介于二者之间。

17、作为可选择的实施方式,所述步骤(3)中,湿法刻蚀的温度是影响刻蚀速度的关键因素,遵从化学反应规律,随温度升高,刻蚀速度加快,但其温度不宜过高或过低。其中:酸性体系控制温度在20~50℃之间,温度与刻蚀铜层厚度呈线性变化;碱性体系需控制温度在40~60℃之间,过低蚀刻速度过慢,溶铜量低,过高导致氨挥发量加大;过氧化氢—硝酸体系需控制温度在50~60℃之间。

18、作为可选择的实施方式,所述步骤(3)中,湿法刻蚀的时间为1s-120s。针对不同线宽精度的要求需加快或者降低刻蚀速度,厚铜需加快刻蚀速度从而减少侧蚀程度;低于100nm铜层需降低刻蚀速度,更易把控刻蚀精度。

19、作为可选择的实施方式,所述步骤(3)中,湿法刻蚀工艺包括直接浸泡式或垂直喷淋式,对于不同厚度铜层选用相匹配的工艺方式。对于厚度小于1μm铜层的快速蚀刻可选用直接浸泡式刻蚀以降低加工成本;超过此厚度铜层选用喷淋式刻蚀以增大刻蚀速度。刻蚀过程中需加以充分搅拌以防止反应沉淀产物的附着,同时氧含量的稳定可保证刻蚀进度一致。

20、作为可选择的实施方式,所述步骤(3)中,湿法刻蚀工艺对于速度的把控主要通过调节温度与刻蚀剂浓度完成,刻蚀剂浓度根据刻蚀剂种类,选择相应的浓度,通过降低或者提高刻蚀速度进行搭配使用。

21、作为可选择的实施方式,所述步骤(4)中,对已固化光刻胶的去除方法为用光刻胶nmp除胶液浸泡去除加热固化后的光刻胶掩模图案。

22、作为可选择的实施方式,所述步骤(5)中,沉积其他导电金属通过电镀或化学镀的方式进行,其他金属包括但不限于铜、银、镍。

23、作为可选择的实施方式,所述步骤(5)中,铜金属网栅一侧贴上导电铜胶带,连接到精密微电镀设备作阴极,不锈钢金属板作阳极,放置在电镀液中;在电镀液中加入阳极活化剂、缓冲剂和防针孔剂。

24、作为可选择的实施方式,所述步骤(6)中,将沉积好的结构从阴极上取下,去除一侧的铜胶带,用去离子水超声震洗,完全去除镀件上残留的材料,并用氮气吹干多余水分。

25、作为可选择的实施方式,所述步骤(6)中,超声震洗时间为3min-5min。

26、通过采用上述技术方案,在对刻蚀工艺的改进中,通过优化刻蚀参数,最细可以得到1μm线宽薄铜线,在对电镀工艺的改进中,通过优化电镀参数,可以在1到25μm线宽铜线基础上进行线路均匀的加宽加厚处理。

27、将上述处理后的铜金属网栅一侧贴上导电铜胶带,连接到精密微电镀设备作阴极,不锈钢金属板作阳极,放置在电镀液中;在电镀液中加入阳极活化剂改善阳极的溶解性,提高导电率,改善溶液的分散能力;加入缓冲剂减缓阳极区溶液ph值的增加,使得能够使用较高的阳极电流密度而不致在阳极上析出氢氧化物,同时还具有提高阴极极化和改善铸层性质的作用;加入防针孔剂降低溶液的表面张力,使氢气泡不易在阴极表面停留,从而防止针孔的形成。

28、与现有技术相比,本发明的有益效果为:

29、本发明引入高精度的电场驱动微纳3d打印技术,结合光刻胶打印材料和刻蚀技术,实现高密度电路(线宽、线距小于10μm)制造;使用沉积金属体成形制造,进一步提高所制造柔性电路板的电学性能,尤其是减少累积叠层打印的层数,极大提高生产效率;电路与柔性基材结合强度高,有效克服传统打印易于脱落等缺陷,使用寿命长,性能好;充分结合增材制造(电场驱动微纳3d打印、沉积金属层)和减材制造(刻蚀铜)的两者优势,具有高效、低成本的优势。

30、本发明提供一种具有能实现线宽和线距小于10μm高密度柔性电路板的制造方法(线宽最精细可达1μm),同时兼具高效、低成本批量化制造的突出优势。可以适用于大尺寸高密度柔性电路板高效低成本制造。

31、本发明不过分于依赖铜层厚度,例如,通过磁控溅射的方式在pet、pi等柔性基底溅射厚度为100nm的铜层。由于铜层厚度的缩减,在湿法刻蚀过程中,通过改进刻蚀工艺(刻蚀速率、刻蚀均匀性等)对薄铜层进行快速蚀刻以尽可能减少侧蚀,从而尽可能降低蚀刻因子的影响,使其可以忽略不计。之后将铜线路图案作为种子层并通过电镀化学镀的方式对种子层进行增厚处理,通过改进电镀化学镀工艺对种子层进行镀铜、镀镍处理,使得种子层宽度、厚度的增加变为可控。同时通过对铜层的增厚处理增加其导电性能,提升可达50倍,此方式获得的铜线截面呈现为一种上下趋近于等宽的矩形状。

32、本发明的制造成本低,材料使用率高,打印材料成本低,所用材料广泛,对于基材及溅射金属层的选择多样化,对打印材料的选择广泛。

33、本发明的柔性好,既能满足中小批量,又能满足大批量化制造高密度柔性电路板制造要求,制备的高密度柔性电路板性能优良,结合力强、耐刮擦,线宽、线距小,电学性能好,弯折性能好,耐候性好。

34、本发明充分结合增材制造(电场驱动微纳3d打印、沉积金属层)和减材制造(刻蚀铜)的两者优势,与现有工艺兼容性好,充分结合物理气相沉积与电场驱动微纳3d打印的优势。

35、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!