一种PCB板及具有该PCB板的电池的制作方法

本技术涉及锂离子电池,具体是关于一种pcb板及具有该pcb板的电池。

背景技术:

1、现今,锂离子电池已随处可见,然而,目前一些特殊电子设备,由于产品的外形限制,电池设计需要保证此种并联相接方案,对于pcb板与极耳的焊接就是很大的挑战。

2、常规手机电池电芯与pcb板点焊形式,极耳与镍片进行焊接,镍片为l型,点焊时能避开pcb板直接对极耳和镍片进行点焊,点焊的能量不会有击穿pcb板的风险,同时便于后续焊接处的正反面的焊点检查。然而电池结构为两电芯布于pcb板两侧的电池,由于其结构限制而无法导入折板工艺,导致在点焊pcb板与电芯时无法使用l型镍片,从而容易出现点焊的能量击穿pcb板的风险。

3、目前已有的产品设计方案为直接在pcb板上进行碰片点焊,极耳能够点焊在碰片上,在进行极耳与碰片的激光点焊时,由于碰片完全贴合于pcb板上,点焊后无法观察碰片背面的点焊情况,从而极易导致假焊、炸焊的情况;并且由于是直接在pcb板上进行焊接,点焊时激光能量容易对pcb板造成损坏。

技术实现思路

1、针对上述问题,本实用新型的目的是提供一种pcb板及具有该pcb板的电池,保证点焊不会击穿pcb板的同时,可以实现正反面焊点的检查,从而通过焊点的检查结果对点焊的能量进行调整,大大提升了点焊的优良率,减少出现假焊、炸焊的风险。

2、为实现上述目的,本实用新型采取以下技术方案:

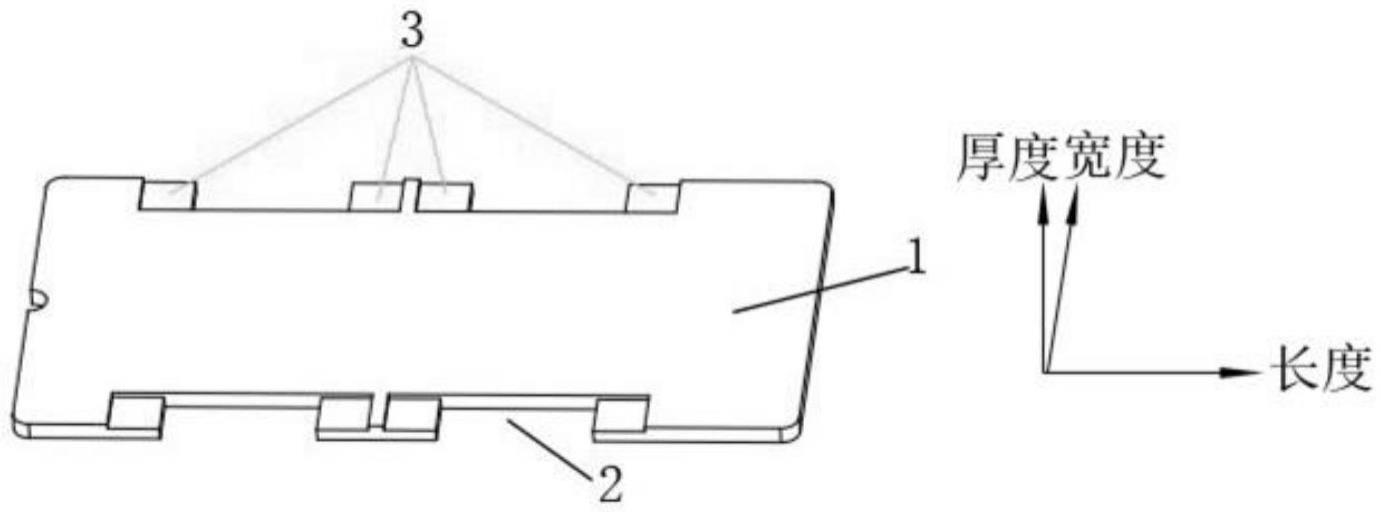

3、本实用新型所述的pcb板,包括pcb板本体;所述pcb板本体沿其宽度方向的至少一侧上分别设置有两个镂空区域,两个所述镂空区域沿所述pcb板本体的长度方向间隔设置;所述pcb板本体靠近所述镂空区域沿所述pcb板本体的长度方向的两端分别设置有碰片焊盘,所述碰片焊盘用于焊接碰片。

4、所述的pcb板,优选地,所述pcb板本体靠近所述镂空区域沿所述pcb板本体的长度方向的两端沿其厚度方向内凹形成所述内凹区域,所述碰片焊盘固定设置于所述内凹区域内。

5、所述的pcb板,优选地,所述碰片焊盘的厚度为0.01mm。

6、所述的pcb板,优选地,所述pcb板本体沿其宽度方向的一侧上设置有两个镂空区域。

7、所述的pcb板,优选地,所述pcb板本体沿其宽度方向的两侧上分别设置有两个镂空区域。

8、本实用新型所述的电池,包括:所述的pcb板;至少一个电芯,所述电芯的头部凸伸有两个极耳;至少一组碰片,所述一组碰片包括两个碰片,一组中的两个所述碰片分别通过所述碰片焊盘设置在两所述镂空区域上;所述极耳与所述碰片一一对应焊接。

9、所述的电池,优选地,所述电芯为一个,所述碰片为一组;所述电芯通过一组所述碰片设置在所述pcb板本体沿其宽度方向的一侧;所述电芯的两个极耳一一对应焊接在所述pcb板本体同侧的两所述碰片上。

10、所述的电池,优选地,所述电芯为两个,所述碰片为两组;两组所述碰片分别设置在所述pcb板本体的两侧;两个所述电芯分别设置在所述pcb板本体沿其宽度方向的两侧,且所述电芯的两个极耳一一对应焊接在所述pcb板本体同侧的两所述碰片上。

11、所述的电池,优选地,焊接后的所述极耳的沿其厚度方向的上表面与所述pcb板本体沿其厚度方向的板面平齐。

12、所述的电池,优选地,所述碰片厚度为0.1mm。

13、本实用新型由于采取以上技术方案,其具有以下优点:

14、本实用新型中,pcb板采用在点焊部位设置镂空结构的形式,保证点焊不会击穿pcb板的同时,可以实现正反面焊点的检查,从而对点焊的能量进行调整,大大提升了点焊的优良率,减少出现假焊、炸焊的风险;

15、本实用新型中,pcb板采用在点焊部位设置镂空结构的形式,使碰片与极耳下沉至pcb板内,取消了常规的极耳焊接方案,相比于常规的极耳焊接方案,减少焊接了碰片与极耳后的pcb板厚度,增加了整机端的空间,减小了点焊所存在的风险。

技术特征:

1.一种pcb板,其特征在于,包括pcb板本体;

2.根据权利要求1所述的pcb板,其特征在于,所述pcb板本体靠近所述镂空区域沿所述pcb板本体的长度方向的两端沿其厚度方向内凹形成内凹区域,所述碰片焊盘固定设置于所述内凹区域内。

3.根据权利要求2所述的pcb板,其特征在于,所述碰片焊盘的厚度为0.01mm。

4.根据权利要求3所述的pcb板,其特征在于,所述pcb板本体沿其宽度方向的一侧上设置有两个镂空区域。

5.根据权利要求3所述的pcb板,其特征在于,所述pcb板本体沿其宽度方向的两侧上分别设置有两个镂空区域。

6.一种电池,其特征在于,包括:

7.根据权利要求6所述的电池,其特征在于,所述电芯为一个,所述碰片为一组;

8.根据权利要求6所述的电池,其特征在于,所述电芯为两个,所述碰片为两组;

9.根据权利要求6所述的电池,其特征在于,焊接后的所述极耳的沿其厚度方向的上表面与所述pcb板本体沿其厚度方向的板面平齐。

10.根据权利要求6所述的电池,其特征在于,所述碰片厚度为0.1mm。

技术总结

本技术涉及PCB板及具有该PCB板的电池,其中,PCB板包括PCB板本体;所述PCB板本体沿其宽度方向的至少一侧上分别设置有两个镂空区域,两个所述镂空区域沿所述PCB板本体的长度方向间隔设置;所述PCB板本体靠近所述镂空区域沿所述PCB板本体的长度方向的两端分别设置有碰片焊盘,所述碰片焊盘用于焊接碰片。本技术可以实现正反面焊点的检查,从而对激光焊接的能量进行调整,大大提升了点焊的良率,减少假焊、炸焊的风险。

技术研发人员:陶玮彤,陈喜皇,肖龙淋,卿艳华

受保护的技术使用者:深圳欣旺达智能科技有限公司

技术研发日:20230110

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!