一种高性能织物电路的室温制备方法

本发明属于电子纺织品的制备,涉及一种高性能织物电路的室温制备方法。

背景技术:

1、将柔性印刷电子技术与纺织材料相结合,可以赋予纺织品独特的电子功能特性,实现传感、通信、发光、加热、能源管理等功能。作为电子纺织品的基本元件,电路的市场需求不断增加,传统的电路制备技术存在成本高、环境污染、原材料浪费等局限性,开发高效、经济、环保的织物电路制备技术是实现电子织物商业化应用的关键。

2、导电油墨是印刷电子领域的关键材料。一些研究表明,高温处理(通常在180℃以上)是导电油墨实现高电导率的重要步骤,然而,高温不仅会增加能源消耗,还会损坏热敏基材,不适用于普通纸张或纺织品。

3、为了避免热固化过程对基材的损坏以及溶剂挥发对环境的污染问题,中国专利cn110845911a制备了一种适用于喷墨打印的紫外固化油墨,中国专利cn111349359a制备了一种丝网印刷用紫外固化油墨。当暴露在紫外光下时,光引发剂分子吸收光能并产生自由基,在室温下即可启动导电油墨的交联固化反应。然而,这种固化过程不能产生类似于高温烧结过程中形成的“烧结颈”结构,导电填料周围低聚物的分布将严重限制紫外固化导线的电学性能。增加导电填料的含量是提高导线电学性能的常用方法,但高含量的导电填料会增加分散难度,可能导致印刷时喷嘴堵塞或不均匀沉积。另外,高含量的导电填料通常会影响产品的耐久性,并且从经济成本考虑,不利于商业化应用,基于低导电填料使用量实现高电导率是目前印刷电路和电子产品的发展要求。

4、中国专利cn111057414b在导电墨水中添加化学烧结剂,涂膜完成后将湿膜置于50~100℃的烘箱中,烧结剂的浓度在干燥阶段随着水分的蒸发而增加,从而完成自发烧结过程,相对简单。然而,对于在固化过程中没有溶剂蒸发的紫外固化导电油墨来说,烧结剂浓度不会发生变化,烧结效果会受到严重限制,而若直接提高烧结剂的浓度,又会导致油墨自发烧结,影响油墨稳定性及打印可行性。因此,该方法不适用于提高紫外固化银油墨电学性能。

5、中国专利cn104910685a采用超声雾化喷涂机对打印电路喷涂处理液,采用吹风机将印刷电路板上残留的处理液(即烧结液)吹干,从而获得具有良好导电性能的电路。该过程对喷涂精度和均匀性要求比较高,并且溶液蒸发过程需要一定时间。

6、因此,研究一种高性能织物电路的室温制备方法,以解决上述问题,具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的上述问题,提供一种高性能织物电路的室温制备方法。

2、为达到上述目的,本发明采用的技术方案如下:

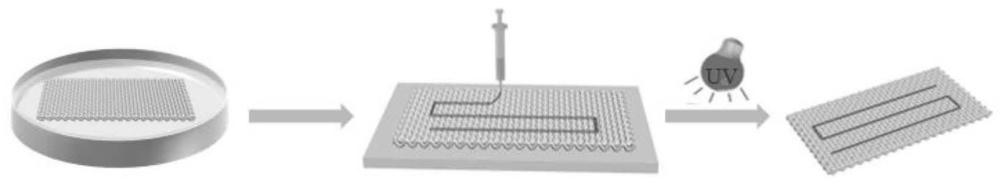

3、一种高性能织物电路的室温制备方法,采用导电油墨在织物表面经电喷印形成织物电路后,在室温下依次对所述织物电路进行预紫外固化、化学烧结和紫外固化制得高性能织物电路;

4、导电油墨由紫外光固化树脂溶液与导电填料组成,且导电填料的含量为18~22wt.%;

5、预紫外固化后导电油墨中c=c双键转化率大于0且不超过4.3%;当转化率为0时,即无紫外固化,会导致在化学烧结处理过程中喷印线与织物脱离,难以得到连续导线;若转化率高于50%时,化学烧结作用较弱,对电学性能提高不明显。

6、导电油墨与织物之间的粘附牢度与固化程度有关,导电油墨印刷到织物表面后,会形成导电油墨-织物复合结构,若不进行预紫外固化,打印的图案在化学烧结过程中会脱离织物,因此,需要进行预固化时间改变固化程度,再进行后续工艺;

7、化学烧结是指将预紫外固化后的织物电路浸泡于浓度为0.8~1mol/l的nacl溶液中处理30s以上,通过nacl溶液处理时间对电阻的影响(图11)可知,电阻随烧结处理时间的增加而明显降低,但当处理时间大于30s时,电阻趋于稳定;

8、所述高性能织物电路的电阻率为1.3×10-4~2.1×10-4ω·cm,3000次弯曲后电阻变化率保持在14.8±2.4%,洗涤10次后电阻变化率保持在41.5±0.2%。

9、热固化型导电银油墨可以在高温(大于250℃)固化过程中促使银颗粒之间形成“烧结颈”结构,进而提高电导率,但是高温不适用于织物基材。因此为了避免高温固化带来的织物损坏以及高能耗问题,选择常温固化的紫外固化银油墨制备织物电路,但是对于紫外固化银油墨来说,固化过程不能产生类似于高温烧结过程中形成的“烧结颈”结构,导电填料周围低聚物的分布将严重限制紫外固化导线的电学性能,因此,通常需要增加导电填料的浓度来提高导线电学性能,但是较高的导电填料面临成本高、难以分散、容易堵塞喷嘴的问题。

10、为了不增加导电填料浓度,采用化学烧结方法提高紫外固化银油墨打印电路的电学性能,化学烧结液可以使包裹在纳米银表面的稳定剂脱离,使纳米银之间形成连续相,进而提高电学性能。

11、化学烧结作用既可以在导电油墨接触基材时发生(即提前用化学烧结剂处理基材),也可以在后处理过程中实现(用化学烧结剂处理印刷后的电路)。

12、如果采用化学烧结液对织物进行预处理,以便在打印过程中实时烧结,将会导致制备的电路表观形貌存在烧结不均匀的问题。一方面,与玻璃、薄膜等基材不同,织物是纤维集合体,织物内部的氯化钠溶液也随着导电油墨扩散到周围区域,限制了其对导体整个厚度方向上的烧结效果(背面和表面烧结程度不同);另一方面,银颗粒的不规则堆叠,包括平行、垂直和倾斜方向,会影响聚合物的渗透路径和速率,导致导电颗粒和聚合物分布不均匀。

13、为了克服烧结不均匀,本发明通过大量实验探究,提出采用电喷印-预固化-化学烧结-紫外固化的工序,通过织物自身允许溶液渗透的优势以及化学烧结的双重作用提高紫外固化电路的电学性能,一方面,预紫外固化可以增加打印的导体与织物之间的粘附牢度,防止在化学烧结过程中打印线与织物之间脱离;另一方面,通过预固化时间控制光固化油墨中的聚合交联反应程度,使打印的导体可以充分与化学烧结液接触,进而实现三维空间的均匀烧结。因此,该方法既可以克服烧结不均匀的现象,又可以实现电学性能增强,即使使用少量(20wt.%)导电填料,也能够实现与70~80wt.%导电填料相当的电阻率,取得了预料不到的技术效果。而如果不在化学烧结前后经过两次紫外固化,若电喷印之后直接化学烧结,会导致在化学烧结处理过程中喷印线与织物脱离,难以得到连续导线;若采用电喷印-紫外固化-化学烧结工艺,由于光固化树脂在紫外光固化过程中已经发生了充分的聚合和交联反应,会严重阻碍化学烧结液对导体内部的烧结作用,对电学性能的提高作用不明显。因此,采用预紫外固化,通过预紫外固化时间控制固化程度,在光固化油墨未发生充分的聚合和交联反应前,进行化学烧结,有利于促进化学烧结液对打印线内部的烧结作用,进而可以使电学性能获得明显提高。

14、作为优选的技术方案:

15、如上所述的一种高性能织物电路的室温制备方法,光固化树脂溶液的配方如下:

16、

17、如上所述的一种高性能织物电路的室温制备方法,紫外光固化树脂为聚氨酯丙烯酸酯(pua),pua具有出色的高化学和环境稳定性、高柔韧性以及在室温下也能快速固化等优点,稀释剂为质量比1:1的tmpta和tpgda,光引发剂为1173光引发剂。

18、如上所述的一种高性能织物电路的室温制备方法,导电填料为片状纳米银,与球形纳米银颗粒相比,片状纳米银之间的面接触可以获得更高的电导率,因此被选作本发明的导电填料。

19、如上所述的一种高性能织物电路的室温制备方法,预紫外固化与紫外固化采用的固化设备参数为:功率1000w,主波长365nm,灯管中心与织物之间的距离19cm。

20、如上所述的一种高性能织物电路的室温制备方法,预紫外固化时间为10~20s,紫外固化的时间为40~50s。

21、如上所述的一种高性能织物电路的室温制备方法,电喷印的工艺参数为:推进速度0.8ml/h,电压2.8~3.2kv,针尖与基材之间的距离3.8~4.2mm,基材移动速度9.8~10.2mm/s,在射流稳定前提下,工艺参数可根据实际需求进行调整。

22、有益效果:

23、(1)本发明的一种高性能织物电路的室温制备方法,采用“电喷印-预紫外固化-化学烧结-紫外固化”的工艺,最大程度上发挥了数字化电喷印技术对导电油墨粘度兼容性好、紫外固化技术固化速度快和化学烧结技术成本低廉的优势,能够在室温下添加少量导电填料实现织物电路电学性能的显著增强,并避免高温固化技术引起的织物收缩问题,具有批量扩展性,适合工业化低成本实施;

24、(2)本发明的一种高性能织物电路的室温制备方法,可以在室温条件下实现具有优异电学性能的织物电路的制备,解决了传统热固化烧结能耗大、不适用于热敏承印基材的问题;

25、(3)本发明的一种高性能织物电路的室温制备方法,制备织物电路的过程中无溶剂挥发,无毒无害,具有绿色环保优势;

26、(4)本发明的一种高性能织物电路的室温制备方法,为柔性可穿戴电子领域所需要的不同尺寸和面积的电极或电路的数字化制备奠定了技术基础,操作过程简便高效。

- 还没有人留言评论。精彩留言会获得点赞!