提高HDI板连续压合对位精度的定位系统及定位方法与流程

本发明涉及印刷电路板制造领域,更具体地,涉及一种提高hdi板连续压合对位精度的定位系统及定位方法。

背景技术:

1、随着集成电路的迅速发展及广泛应用,电子设备的种类及应用迅速发展,电子产品也更加智能化、小型化,与之匹配的,电路板的品类也不断更新,电路板的层数不断增加,电路板上设置的线路越来越密集,电路板上设置的通孔及盲孔的数量也越来越多,孔径减小、孔之间的距离也愈加紧密,对电路板的精密度和可靠性的要求也越来越高。而hdi(highdensity interconnector,高密度互联)及连续压合工艺解决了高多层板上因过多通孔设计而无法进一步增加线路密度的问题,同时提高了布线密度,电性能更好;因此hdi及连续压合工艺成为了高端电路板制造时的更优的选择,通过合理设计连续多次的压合流程,可以获得线路分布更精密、孔组合更密集、可靠性更高的多层hdi板。目前,hdi板的连续压合制作流程是先通过一次压合制作中心层的双面线路板,再在双面线路板双侧逐步增层并压合,在制作过程中,hdi板需要反复进行层压、钻孔、laser及内/外层线路图形制作等工序,特别是在连续的压合制作过程中,由于电路板各层在层压过程中的涨缩变化,会进一步增加层压时各层的对准难度;因此,提升hdi板连续压合中的层间对准精度,对提高pcb企业制程能力和增强pcb企业竞争力具有重要意义。

2、在传统多层pcb的压合制作过程中,通常会着重采用销钉定位系统(pin-lam)固定压合的生产方法, pin钉的刚性特性提高了压合时pcb层间的对准度及固定性,保证了多层pcb的对位精度;但高度依赖pin-lam同时也固定了所生产的pcb的排版尺寸,不能根据不同的pcb设计尺寸进行有效的变化排版结构,且生产成本高。特别是采用pin-lam对位进行hdi板的连续压合制作时,在hdi板不同的层间压合轮次中,需要重复使用同一套pin孔进行定位制作,反复的热压合、机械磨板等工艺对hdi板整体涨缩的影响,多次电镀、蚀刻对图形尺寸精度及pin钉定位孔内壁状态的影响,均容易影响pin钉定位孔的定位精度以及pin钉及pin钉定位孔之间的配合精度,从而在多次压合中产生对位精度误差累计,导致连续压合制作的hdi板的层间对位精度无法满足生产品质要求。另外在使用pin-lam生产过程中,为了便于pin钉的使用,pin钉的长度要大于待压合的电路板的板厚,用于紧密固定待压合的电路板,然而在压合过程中易出现pin钉弯曲变形的情形,多次使用同一组pin钉及pin钉定位孔时进行多次压合对位时,会因pin钉及pin钉定位孔的弯曲变形造成待压合的电路板的层间对位精度不佳,无法满足多层hdi板的生产要求。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种提高hdi板连续压合对位精度的定位系统及定位方法,提升了通过连续压合工艺制作的多层hdi板的整体对位精度。

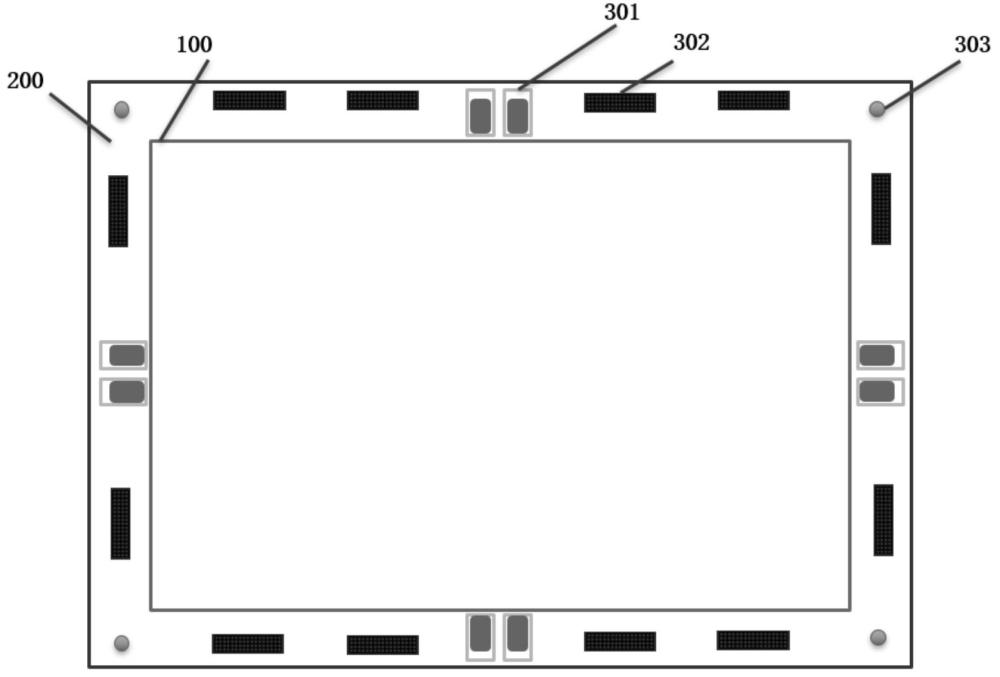

2、本发明采取的技术方案首先是提供一种提高hdi板连续压合层压对位精度的定位系统,包括pin钉定位系统、熔合定位系统及铆钉定位系统,所述hdi板由若干电路板连续压合制作而得,所述电路板呈矩形且外缘围绕设置有矩形的板框,所述定位系统设置于电路板的板框上并用于电路板层压对位;所述pin钉定位系统包括四个pin钉定位组合,所述pin钉定位组合分别设置于板框的侧边上,并以板框的中心点为基准呈十字分布;所述pin钉定位组合中包含成对且以板框的中心线为基准对称设置的pin钉定位孔;

3、所述pin钉定位系统至少包含两组pin钉定位组,所述pin钉定位组包含位于所述板框的长边上及短边上基于所述板框的中心点对称的各一对pin钉定位孔;

4、所述铆钉定位系统至少包含一组铆钉定位组,所述铆钉定位组包含四个铆钉定位孔,所述铆钉定位孔设置在所述板框的对角上并以板框的中心线为基准对称设置;

5、所述熔合定位系统至少包含两组熔合定位组,所述熔合定位组包含四个熔合定位pad,所述熔合定位组设置在所述板框的长边或短边之上,并以所述板框的中心线为基准对称分布。

6、在本技术方案中,定位系统预先制作在电路板的板框之上,用于hdi板连续压合过程中的全程对位,其中,定位系统至少包括pin钉定位系统、熔合定位系统及铆钉定位系统,在连续压合过程中,每次压合过程可以任意选择或搭配定位系统的种类进行压合对位,使得在连续压合过程中可使用多种定位组进行压合,避免了重用某类型定位组时造成的对位误差累积,同时,还使得多次对位压合过程中每次压合都使用的是不同的定位组进行对位,同一定位组不会被重复使用,保证了每个定位组的对位精度。由于定位系统中包含多组定位组,需要设计各定位组的位置互不干扰,且均能准确地定位电路板的边缘及板面中心,从而令连续压合过程采用任何一个定位组均能实现精确定位,具体地,pin钉定位系统包括分别设置于板框的侧边上的四个pin钉定位组合,且pin钉定位组合以板框的中心点为基准呈十字分布,在同一pin钉定位组合中,pin钉定位孔成对设置且以板框的中心线为基准对称;此pin钉定位系统种至少包含两组pin钉定位组,每个pin钉定位组包含位于板框的长边上及短边上基于板框的中心点对称的各一对pin钉定位孔,通过四个pin钉定位孔的连线组合可以准确定位电路板的边缘及板面中心,从而实现压合前的准确定位;同时,通过刚性的pin钉紧密连接待压合的电路板,并且,在同一pin钉定位组中,对侧的两个pin钉定位孔间的连线与电路板板面的中心线间存在一个夹角,从而限制了压合过程中待压合电路板间的旋转偏位,提高了层间对位精度。铆钉定位系统至少包含一组铆钉定位组,且每个铆钉定位组包含置在板框的对角上并以板框的中心线为基准对称设置的四个铆钉定位孔,四个铆钉定位孔通过连线组合可以准确定位电路板的边缘及板面中心,从而实现压合前的准确定位,并可以通过向待压合的电路板的板框打入铆钉使其紧密连接,同时保证了层间对位精度。熔合定位系统中至少包含两组熔合定位组,每个熔合定位组包含四个以板框的中心线为基准对称分布的熔合定位pad,且每个熔合定位组中的四个熔合定位pad均设置在板框的长边或短边之上,通过交叉连线可以准确定位电路板的板面中心,并通过令待压合电路板板框上的熔合定位pad相互熔合固定,使其边缘对应紧密连接,从而保证了层间对位精度。

7、进一步地,所述pin钉定位组还包括pin钉,使用时,所述pin钉放入所述pin钉定位孔中对应固定;

8、所述pin钉定位孔为矩形,具有一个长度方向和一个宽度方向,每个pin钉定位孔长度方向的尺寸方向与对侧pin钉定位孔长度方向的尺寸方向重叠;所述pin钉定位孔长度方向的尺寸在6-12mm之间,宽度方向的尺寸在3-6mm之间;

9、所述pin钉定位孔与所述pin钉对应匹配,且所述pin钉定位孔长度方向的尺寸较所述pin钉长5%-30%。

10、在本技术方案中,pin钉定位孔通过与刚性的pin钉配合从而紧密连接待压合的电路板,使用时,pin钉放入待压合电路板上相互对应的pin钉定位孔中对应固定待压合的电路板;其中,pin钉定位孔为矩形,具有一个长度方向和一个宽度方向,每个pin钉定位孔长度方向的尺寸方向与对侧的pin钉定位孔长度方向的尺寸方向重叠,用于在压合时轴向固定待压合的电路板。同时,pin钉定位孔与pin钉对应匹配,且pin钉定位孔长度方向的尺寸较pin钉长5%-30%,为pin定位孔在连续压合过程中随hdi板在轴向的热涨缩提供了一定变化空间,进而保证pin孔在连续压合过程中的任意一次压合过程中使用时均能保证良好的对位精度。具体地,pin钉定位孔长度方向的尺寸在6-12mm之间,宽度方向的尺寸在3-6mm之间。

11、进一步地,所述熔合定位pad为中心呈网状的矩形区域,且所述熔合定位pad与电路板中导电层相连;所述熔合定位pad的尺寸为(8-12)mm×(25-35)mm,且所述熔合定位pad与相邻的pin钉定位孔之间的中心距离不小于90mm。

12、优选地,在板框的每个侧边之上,熔合定位pad设于pin钉定位孔及铆钉定位孔之间,且三者的位置互不干扰。

13、优选地,在板框的长边上设置的熔合定位pad的数量不少于短边上设置的熔合定位pad。

14、优选地,所述板框的长边或短边之上设置有多组熔合定位组时,相邻的熔合定位pad之间的中心距离不小于90mm。

15、本技术方案还提供一种hdi板的连续压合制作方法,所述电路板的板框上设置有如本技术方案中所提供的定位系统;连续压合至少包括三次压合过程,且每次压合过程分别采用不同的定位孔组进行层压对位;所述定位孔组为所述pin钉定位组、铆钉定位组及熔合定位组中的一组或多组。

16、在本技术方案中,hdi板的连续压合制作方法中至少包括三次压合过程,且每次压合过程分别采用不同的定位孔组进行层压对位。在hdi板的连续压合过程中,每次压合过程可以使用不同的定位孔组进行压合对位,保证了定位系统中各定位组使用的独立性,每个定位组不被重复使用,从而保证了每个定位组及每次压合时的对位精度;同时,每次压合过程所使用的定位孔组可以包含pin钉定位组、铆钉定位组及熔合定位组中的一组或多组,使得在hdi板连续压合过程中可以搭配使用多种类型的定位系统进行压合,避免了重用某类型定位系统时造成的对位误差累积,提高了定位系统整体的对位精度。

17、进一步地,在所述连续压合的压合过程中,优先采用所述熔合定位组进行层间定位。

18、优选地,仅采用所述熔合定位组进行层压对位时,待压合的电路板中导电层的层数不超过17层。

19、在本技术方案中,为了保证每次使用不同定位孔组时每种类型的定位组均能发挥其独特优势,提升每次压合的对位精度,进而保证hdi板连续压合制作中的整体对位精度,在每次压合过程选择定位孔组时对各类型的定位组进行针对性的选择及组合。对于熔合定位组而言,其优势在于,制作及对位时的工艺简单便捷,可以提升生产及对位的效率及经济性,其劣势在于,在进行压合对位时,仅适用于层数较低的电路板间的压合对位,否则易因粘结紧固性不足导致滑板,因此,在连续压合的压合过程中,优先采用熔合定位组进行层间定位,有助于发挥熔合定位组的优势,保证熔合定位组的对位精度。优选地,定位孔组中仅单独采用了熔合定位组进行层压对位时,待压合的电路板中导电层的层数不超过17层,以保证采用熔合定位组压合对位时的对位精度,避免滑板。

20、进一步地,所述铆钉定位组还包括铆钉,采用所述铆钉定位组进行层压对位时,将铆钉放入所述铆钉定位孔中对应压合,所述铆钉的长度为待压合的电路板总厚度的80-90%,且位于对角的一对铆钉定位孔对应的一对铆钉同向放入,以板框的中心线为基准对称的一对铆钉定位孔对应的一对铆钉反向放入。

21、在本技术方案中,铆钉定位组通过铆钉定位孔及铆钉配合作用将待压合的电路板紧密固定,使用铆钉定位组进行压合对位时,铆钉放入铆钉定位孔内并随待压合的电路板一同压合,最终被压进电路板内部,确保了整个压合过程中铆钉定位组的对位精度。优选地,铆钉的长度为待压合的电路板的总厚度的80-90%,既保证了铆钉定位组能在整个压合过程中令待压合的电路板间准确对位,同时也避免了由于铆钉过长导致压合过程中铆钉先于压合的电路板形变导致内错滑板,影响压合过程中的对位精度。进一步地,在铆钉与铆钉定位孔放入配合时,位于对角的一对铆钉定位孔对应的一对铆钉同向放入,以板框的中心线为基准对称的一对铆钉定位孔对应的一对铆钉反向放入;即,在板面板框四角设置的铆钉定位组中,选择一对铆钉向下放入对角设置的铆钉定位孔中,另一对铆钉向上放入另一对对角设置的铆钉定位孔中,从而令板框四角设置的四对铆钉及铆钉定位孔组合形成互锁效应,与待压合的电路板一同压合时自上及自下均能紧密固定电路板,防止电路板在压合时产生内错滑板现象,提高了压合过程中的对位精度。

22、进一步地,在后续的压合过程中,优先采取所述铆钉定位组进行层压对位,再采取所述pin钉定位组进行层压对位。

23、优选地,待压合的电路板中出现板弯或板曲现象时,同时采取所述铆钉定位组及所述pin钉定位组进行层压对位,且先采取所述pin钉定位组进行定位固定,而后再采取所述铆钉定位组进行层压对位。

24、在本技术方案中,在后续的压合过程中,选取定位孔组时,比较铆钉定位组及pin钉定位组时,在铆钉定位组中,铆钉的铆合定位是使用铆钉机的模具贯穿待压合的电路板上对应的铆钉定位孔,同时通过高速冲击铆钉,通过铆钉将待压合的电路板铆合在一起,其优势在于,工艺相对简单,且铆合效率高,且用于电路板铆合的铆钉一般采用铜质,质地较软,在对电路板进行层间铆合时不会过度冲击电路板,影响电路板的平整度及精密性;但在进行压合对位时,对于层数教高,板厚较大的待压合电路板间的铆合固定力有限,压合过程预叠结构中各层易出现滑移。而pin钉定位组固定待压合的电路板的作用原理是通过固定的底盘夹具,再通过pin钉定位孔向底盘夹具内插入固定pin钉,从而紧密固定待压合的电路板中的各层,其优势在于,所使用的pin钉采用刚性材料,且直径一般较粗,压合过程各层不易滑移,对位精度高,但其对位效率低,且底盘夹具的尺寸固定,特定的底盘夹具仅能与对应开料尺寸的电路板相匹配,因而板材利用率受限,生产成本较高。通常情形下,在hdi板的连续压合过程中,可依据压合的次序及所需压合的电路板的层数依次采用熔合定位组、铆钉定位组及pin钉定位组进行压合定位,以根据每次压合所需的紧固力度更好地发挥各类型定位组的优势,提高hdi板整体的对准度,同时节省整体的制作成本,提高经济性。优选地,若在压合过程中,在待压合的电路板中出现板弯或板曲现象时,在总压合过程中可以同时采取铆钉定位组及pin钉定位组作为定位孔组进行层压对位,具体地,可以先采取pin钉定位组进行定位固定,利用刚性的pin钉将弯曲的电路板按平整,而后再采用铆钉定位组进行层压对位;进一步优选地,采用铆钉定位组进行层压对位时,在同一铆钉定位组中包括一对对角设置并由板面上方打入的铆钉配合的铆钉定位孔组合,以及一对对角设置并由板面下方打入的铆钉配合的铆钉定位孔组合,从而令板框四角设置的四对铆钉及铆钉定位孔组合形成互锁效应,不仅提高了hdi板整体的对位精度,减少了层偏,同时也大大提升了板面的平整度,提高了hdi板的精密度及可靠性。

25、与现有技术相比,本发明的有益效果为:

26、1、提供了一种提高hdi板连续压合层压对位精度的定位系统,通过令定位系统同时包含熔合定位组、铆钉定位组及pin钉定位组三种类型的定位组,使得在hdi板的连续压合过程中可使用多种定位组进行压合,避免了重用某类型定位组时造成的对位误差累积提高了hdi板的整体对位精度。其次,还通过设计令定位系统中包含多组位置互不干扰、且均能准确地定位电路板的边缘及板面中心的定位组,令连续压合过程采用任何一个定位组均能实现精确定位。

27、2、提供了一种hdi板的连续压合制作方法,通过令hdi板的连续压合制作过程中每次压合都使用的是不同的定位组进行对位,使得同一定位组不会被重复使用,保证了连续压合过程中每次压合过程的对位精度,进而提高了hdi板整体的对位精度。其次,在hdi板的连续压合过程中,可依据压合的次序及所需压合的电路板的层数依次采用熔合定位组、铆钉定位组及pin钉定位组进行压合定位,以根据每次压合所需的紧固力度更好地发挥各类型定位组的优势,提高hdi板整体的对准度,同时节省hdi板整体的制作成本,提高了经济性。

- 还没有人留言评论。精彩留言会获得点赞!