一种用于贴片机的防错料装置及控制方法与流程

本技术涉及印刷电路领域,尤其是涉及一种用于贴片机的防错料装置及控制方法。

背景技术:

1、在电子贴装技术领域中,电子元器件的贴装是一个技术含量高、操作复杂的过程。贴片机就是完成此类工作的一种主要设备。贴片机工作时,利用计算机辅助控制系统和相应地定位系统进行贴装头准确定位,通过贴装头上的吸笔杆将自动喂料器上电子元器件自动拾取,然后通过传动系统带动贴装头将电子元器件准确贴装到目的电路板的相应位置上,完成一次电子元器件的自动贴装。

2、其中,相同规格的电子元器件被固定在自动喂料器的料带上,通过排列多个自动喂料器来实现不同种类的电子元器件的供给,以方便整个贴装过程。

3、一些散料在通过输送带被拾取配料时,不同的垫子元器件所需的散料不同,使用机械手或人工的方式容易将散料配装错误,如数量缺少或装配过多,或种类不同,导致电子元气件后续装贴成型出现不合格现象。

技术实现思路

1、为了改善上述问题,本技术提供一种用于贴片机的防错料装置及控制方法。

2、本技术提供的一种用于贴片机的防错料装置及控制方法采用如下的技术方案:

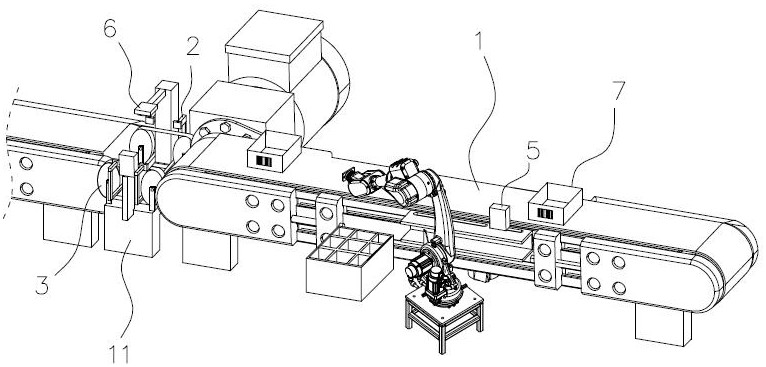

3、一种用于贴片机的防错料装置,该装置与服务器数据连接,包括传送件、定位件、输送件、振动件、第一识别件和第二识别件;所述传送件上放置有若干放置部,所述放置部上粘贴有存有上料信息的识别码;所述传送件上设置有识别工位,所述识别工位处连接有振动件;所述输送件与所述识别工位处连接;所述定位件安装于所述振动件,且位于所述输送件一侧;用于识别上料信息的第一识别件安装于所述传送件,用于检测实际上料信息的第二识别件安装于所述识别工位处;所述第一识别件和所述第二识别件之间的所述传送件区域为上料区域,所述上料区域处外接有上料机械手。

4、通过采用上述技术方案,上料信息录入服务器后,传送件移动放置部至第一识别件,第一识别件通过扫描识别码可获取上料信息,外接机械手根据上料信息将各散料装入放置部,传送件继续输送放置部,直至放置部移动至识别工位,定位件对放置部进行固定,识别工位处第二识别件对放置部上的散料进行识别,完成识别后,振动件对定位件进行振动,放置部上的散料受到振动作用在放置部内翻滚,经过多次振动,第二识别件多次复测识别,由服务器对多次识别结果进行对比,以保证散料的数量和类别准确无误,防止错料的情况出现。

5、可选的,所述第二识别件包括第一识别部和第二识别部;所述第一识别部位于与所述识别码相对位置,所述第二识别部位于所述放置部上方。

6、通过采用上述技术方案,第一识别部在识别出识别码并提取上料信息后,第二识别部对放置部内的散料的数量和种类进行识别,并将识别信息发送至服务器,由服务器将第一识别部识别出的上料信息与第二识别部识别出的实际散料的数量和种类进行比对,从而避免错漏的情况。

7、可选的,所述第二识别件还包括第三识别部;所述放置部为透明材质,所述第三识别部位于所述放置部下方。

8、通过采用上述技术方案,放置部为透明材质时,第三识别部可从放置部的底部识别到放置部内的散料信息,配合第二识别部从上方向下识别出的识别信息,以提供多方位、不同角度的散料数量、种类识别,从而进一步提高识别信息的准确性。

9、可选的,所述第二识别件还连接有灯检部;所述灯检部位于所述第二识别部或所述第三识别部上,所述灯检部朝向所述放置部。

10、通过采用上述技术方案,通过灯检部可提供光亮,避免放置部处光线不足,而无法提供清晰的图像识别效果,提高图像识别的准确度。

11、可选的,所述第二识别件还包括环形部和推拉驱动部;所述第二识别部与所述环形部滑动连接;所述推拉驱动部安装于所述环形部,且驱动端缠绕于所述环形部并与所述第二识别部连接。

12、通过采用上述技术方案,当需要调整第二识别部的位置时,推拉驱动部驱使第二识别部沿环形部滑动,从而使第二识别部可从不同的角度对放置部进行图像识别。

13、可选的,所述第二识别件还包括有轴承部、旋转部、联动部和旋转驱动部;所述轴承部安装于所述识别工位处;所述旋转部与所述轴承部枢转连接;所述联动部与所述旋转驱动部的驱动端连接,且与所述旋转部相配合;所述第二识别部安装于所述旋转部。

14、通过采用上述技术方案,旋转驱动部通过联动部驱使旋转部沿轴承部转动,转动过程中带动第二识别部同步转动,根据转动过程中第二识别部的位置不同,对放置部图像识别的角度不同,得到不同角度的图像识别数据,从而可通过多角度图像识别数据实现多角度数据比对,进一步保证散料的数量和种类的准确性。

15、可选的,所述定位件包括定位部、第一夹持部、第二夹持部和夹持驱动部;所述夹持驱动部设有两个驱动端,所述第一夹持部和所述第二夹持部分别安装于两所述驱动端;所述定位部安装于所述第一夹持部,且所述定位部朝向所述输送件。

16、通过采用上述技术方案,移动至定位件的夹持范围后,夹持驱动部带动第一夹持部和第二夹持部相对移动,移动过程中将放置部夹持,夹持后振动件即可开始振动,使得放置部内的散料因振动而位置改变,第二识别件对位置改变的散料进行多次图像识别,采集多次识别数据,以进行图像对比。

17、可选的,所述定位件还包括回收驱动部;所述回收驱动部与所述夹持驱动部的一驱动端连接;所述第一夹持部与所述回收驱动部的驱动端连接;所述第二夹持部与所述夹持驱动部的另一驱动端活动连接。

18、通过采用上述技术方案,当第二识别件识别出放置部内的散料不合格时,回收驱动部的驱动端带动第一夹持部翻转,由于第一夹持部与第二夹持部将放置部夹持,因此第一夹持部施加翻转力时,第二夹持部跟随活动连接点旋转,从而使散料翻转出放置部,以进行回收。

19、可选的,所述识别工位处设有回收通道,且所述回收通道一端位于所述定位件侧下方,另一端设有回收部。

20、通过采用上述技术方案,利用回收通道提供的导向作用,使从放置部内得掉落的散料沿回收通道滚动至回收部内,以提供稳定的回收,避免散料随意掉落。

21、一种控制方法,应用于上述防错料装置,包括如下步骤:

22、上料信息录入服务器,并生成识别码,将识别码打印并粘贴于放置部;

23、传送件输送放置部至第一识别件,第一识别件扫描识别码,读取识别码,并将读取识别码传递至服务器;

24、服务器通过比对确认识别码相应的上料信息,并发送上料指令至上料机械手,上料机械手相应上料指令,将散料装入放置部;

25、传送件输送放置部至识别工位,定位件感应到放置部,将感应信号发送至服务器,服务器根据感应信号,发送停止指令至输送件和传送件,发送识别指令至第二识别件,发送夹持指令至定位件,发送振动指令至振动件;

26、输送件和传送件响应停止指令,停止输送放置部;

27、第二识别件响应识别指令,对识别码扫描,确认上料信息,并扫描放置部内的散料数量和种类,并将识别数据发送至服务器;

28、定位件响应夹持指令,夹住放置部;

29、振动件响应振动指令,对定位件与放置部进行间隔性振动,并持续预设时长;

30、根据振动频率和间隔时间,第二识别件多次识别放置部内的散料数量和种类,并将多次识别的识别数据发送至服务器;

31、服务器根据多组识别数据与上料信息比对,确认上料信息;

32、识别数据与上料信息不符,服务器发出不合格警报;

33、识别数据与上料信息相符,服务器发送松开指令至定位件,发送启动指令至传送件和输送件;

34、定位件响应松开指令,松开放置部;

35、传送件和输送件响应启动指令,继续输送放置部。

36、通过采用上述技术方案,利用该控制方法可稳定检测出放置部内的散料是否准确。

37、综上所述,本技术包括以下至少一种有益技术效果:

38、1、上料信息录入服务器后,传送件移动放置部至第一识别件,第一识别件通过扫描识别码可获取上料信息,外接机械手根据上料信息将各散料装入放置部,传送件继续输送放置部,直至放置部移动至识别工位,定位件对放置部进行固定,识别工位处第二识别件对放置部上的散料进行识别,完成识别后,振动件对定位件进行振动,放置部上的散料受到振动作用在放置部内翻滚,经过多次振动,第二识别件多次复测识别,由服务器对多次识别结果进行对比,以保证散料的数量和类别准确无误,防止错料的情况出现;

39、2、第一识别部在识别出识别码并提取上料信息后,第二识别部对放置部内的散料的数量和种类进行识别,并将识别信息发送至服务器,由服务器将第一识别部识别出的上料信息与第二识别部识别出的实际散料的数量和种类进行比对,从而避免错漏的情况;

40、3、放置部为透明材质时,第三识别部可从放置部的底部识别到放置部内的散料信息,配合第二识别部从上方向下识别出的识别信息,以提供多方位、不同角度的散料数量、种类识别,从而进一步提高识别信息的准确性;

41、4、旋转驱动部通过联动部驱使旋转部沿轴承部转动,转动过程中带动第二识别部同步转动,根据转动过程中第二识别部的位置不同,对放置部图像识别的角度不同,得到不同角度的图像识别数据,从而可通过多角度图像识别数据实现多角度数据比对,进一步保证散料的数量和种类的准确性。

- 还没有人留言评论。精彩留言会获得点赞!