一种扬声器模组及其装配方法与流程

一种扬声器模组及其装配方法

【技术领域】

1.本发明涉及声电技术领域,尤其涉及一种扬声器模及其装配方法。

背景技术:

2.随着科技的快速发展,音频设备的普及率越来越高,人们对音频设备的要求不仅仅限于视频的播放,更要求对音频设备的可靠性提出更多要求。尤其是4g时代的到来,移动多媒体技术也随之发展,很多音频设备具有多种娱乐功能,如视频播放、数码摄像、游戏、gps导航等,其对音频设备的播放音质的要求也越来越高。

3.扬声器模组作为一种常用的电子元器件,主要用于音频信号的播放。相关技术中扬声器模组装配过程一般分为两部分,第一部分是先组装扬声器单体,第二部分是扬声器模组的组装,加工难度大,成本高。

4.因此,有必要提供一种扬声器模组解决上述技术问题。

技术实现要素:

5.本发明的目的在于提供一种扬声器模组及其装配方法,至少在一定程度上解决上述技术问题。

6.本发明的技术方案如下:提供了一种扬声器模组,包括具有收容空间的壳体,和收容于所述收容空间内的振动系统和磁路系统,所述振动系统包括振膜、与所述振膜连接以驱动所述振膜振动的音圈以及连接在所述音圈一端的电路板;所述磁路系统包括磁碗、组配于所述磁碗上并具有磁间隙的磁钢组件,所述音圈插设在所述磁间隙中,所述壳体包括盆架以及盖设于所述盆架相对两侧的上盖板、下盖板;所述盆架具有沿所述振膜的振动方向延伸的侧壁,所述振膜、所述电路板以及所述磁碗架设于所述侧壁上;所述上盖板、所述振动系统与所述盆架围合形成前声腔,所述下盖板、所述振动系统、所述磁路系统与所述盆架围合形成后声腔。

7.进一步地,所述侧壁包括沿所述振膜的振动方向延伸的外壁以及沿所述振膜的振动方向延伸且与所述外壁间隔设置的支撑壁,所述下盖板盖设于所述外壁的一侧,所述上盖板盖设于所述外壁的背离所述下盖板侧,所述电路板以及所述磁碗架设于所述支撑壁上。

8.进一步地,所述外壁包括朝向所述下盖板的第一端面以及自所述第一端面朝远离所述下盖板方向凹陷形成的第一凹槽,所述下盖板盖设于所述第一凹槽。

9.进一步地,所述外壁还包括自所述第一凹槽朝远离所述下盖板方向凹陷形成的第二凹槽、以及与所述支撑壁连接且相对设置的第一内壁面与第二内壁面;

10.所述支撑壁包括朝向所述下盖板的第二端面以及自所述第二端面朝远离所述下盖板方向凹陷形成的第三凹槽,所述第二凹槽与所述第三凹槽相对设置,所述磁碗的两端设置于所述第二凹槽、所述第三凹槽;

11.所述盆架还包括设置于所述第一内壁面、所述第二内壁面的夹板,所述磁钢组件

设置于所述夹板上。

12.进一步地,所述盆架包括远离所述下盖板的第四端面,所述第四端面朝远离所述上盖板的方向凹陷形成第四凹槽,所述上盖板盖设于所述第四凹槽。

13.进一步地,所述外壁还包括与所述支撑壁连接且相对设置的第一内壁面、第二内壁面以及与所述第一内壁面、所述第二内壁面连接的第三内壁面,所述第四凹槽沿着所述第三内壁面、所述支撑壁朝远离所述上盖板方向凹陷形成第五凹槽;

14.所述振动系统还包括设置于所述电路板上的弹性连接件,所述振膜设置于所述上盖板与所述第四凹槽之间,所述弹性连接件一侧与所述音圈的远离所述振膜侧连接,所述电路板设置于所述第五凹槽。

15.进一步地,所述上盖板具有透气孔,所述扬声器模组还包括设置于所述上盖板远离所述下盖板一侧的第一透气膜,所述第一透气膜盖设于所述透气孔,所述透气孔与所述前声腔连通。

16.进一步地,所述下盖板具有通孔,所述扬声器模组还包括盖设于所述通孔的第二透气膜,所述通孔与所述后声腔连通。

17.还提供了一种扬声器模组的装配方法,用于如上述所述的扬声器模组,包括如下步骤:

18.将上盖板、振膜以及音圈装配于一体,盖设于盆架一侧的侧壁上;

19.将磁碗、磁钢组件以及极芯装配于一体且装配于所述侧壁的远离所述振膜侧;

20.将下盖板盖设于所述盆架的远离所述上盖板侧。

21.进一步地,所述磁碗开设有导气孔,所述导气孔连通所述前声腔与所述后声腔,所述扬声器模组还包括盖设于所述导气孔上的第三透气膜。

22.本发明的有益效果在于:本发明提供了一种扬声器模组,包括具有收容空间的壳体,和收容于所述收容空间内的振动系统和磁路系统,所述振动系统包括振膜、与所述振膜连接以驱动所述振膜振动的音圈以及连接在所述音圈一端的电路板;所述磁路系统包括磁碗、组配于所述磁碗上并具有磁间隙的磁钢组件,所述音圈插设在所述磁间隙中,所述壳体包括盆架以及盖设于所述盆架相对两侧的上盖板、下盖板;所述盆架具有沿所述振膜的振动方向延伸的侧壁,所述振膜、所述电路板以及所述磁碗架设于所述侧壁上;所述上盖板、所述振动系统与所述盆架围合形成前声腔,所述下盖板、所述振动系统、所述磁路系统与所述盆架围合形成后声腔。本发明的盆架具有侧壁,上盖板、下盖板装配于盆架上时,盆架与上盖板、下盖板形成扬声器模组的外壳;具体地,将上盖板与振动系统一起装配于盆架的一侧,然后将磁路系统安装于盆架的另一侧后可以直接盖上下盖板完成组装,即本发明将装配过程由原来扬声器单体与扬声器模组分开的两道装配过程,简化成一道扬声器模组的装配过程,降低了加工难度和成本。

【附图说明】

23.图1为本发明提供的扬声器模组的第一角度的结构示意图;

24.图2为本发明提供的扬声器模组的第二角度的结构示意图;

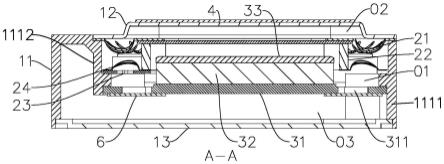

25.图3为本发明提供的扬声器模组的沿图1的a-a方向的剖视图;

26.图4为本发明提供的扬声器模组的爆炸示意图;

27.图5为本发明提供的盆架的第一角度的结构示意图;

28.图6为本发明提供的盆架的第二角度的结构示意图。

【具体实施方式】

29.下面结合附图和实施方式对本发明作进一步说明。

30.请参阅图1至图4,本发明提供了一种扬声器模组100,包括具有收容空间01的壳体1,和收容于收容空间01内的振动系统2和磁路系统3,振动系统2包括振膜21、与振膜21连接以驱动振膜21振动的音圈22以及连接在音圈22一端的电路板23;磁路系统3包括磁碗31、组配于磁碗31上并具有磁间隙的磁钢组件32以及设置于磁钢组件32的远离磁碗31侧的极芯33,音圈22插设在磁间隙中,磁钢组件32包括居中设置的主磁钢321和设于主磁钢321周围并与主磁钢321形成磁间隙的副磁钢322,壳体1包括盆架11以及盖设于盆架11相对两侧的上盖板12、下盖板13;盆架11具有沿振膜21的振动方向延伸的侧壁111,振膜21、电路板23以及磁碗31架设于侧壁111上;上盖板12、振动系统2与盆架11围合形成前声腔02,下盖板13、振动系统2、磁路系统3与盆架11围合形成后声腔03。

31.本实施例的盆架11具有侧壁111,上盖板12、下盖板13装配于盆架11上时,盆架11与上盖板12、下盖板13形成扬声器模组100的外壳;具体地,将上盖板12与振动系统2一起装配于盆架11的一侧,然后将磁路系统3安装于盆架11的另一侧后可以直接盖上下盖板13完成组装,即本实施例将装配过程由原来扬声器单体与扬声器模组分开的两道装配过程,简化成一道扬声器模组的装配过程,降低了加工难度和成本。

32.进一步地,侧壁111包括沿振膜21的振动方向延伸的外壁1111以及沿振膜21的振动方向延伸且与外壁1111间隔设置的支撑壁1112,下盖板13盖设于外壁1111的一侧,上盖板12盖设于外壁1111的背离下盖板13侧,电路板23以及磁碗31架设于支撑壁1112上。

33.本实施例中,盆架11具有中空结构112以及底框113,中空结构112位于底框113上,且用于容置振动系统2和磁路系统3,外壁1111与支撑壁1112成型于底框113上;其中,支撑壁1112位于中空结构112的一外沿且与外壁1111的一侧具有间隔,中空结构112的其它外沿与外壁1111于振膜21的振动方向重合;当然在其他实施例中,中空结构112的其它外沿也可以部分与外壁1111于振膜21的振动方向重合;外壁1111的高度高于支撑壁1112的高度,且支撑壁1112位于外壁1111围合形成的区域内,振动系统2以及磁路系统3设置于中空结构112内且架设于支撑壁1112与外壁1111上。由于支撑壁1112与外壁1111均一体成型于底框113上,相较于相关技术中的扬声器模组100,本实施例降低了上盖板12与下盖板13成型难度;同时由于盆架11的一体成型结构,使得下盖板13、振动系统2、磁路系统3、外壁1111与支撑壁1112围合形成后声腔03连接更为紧密,提高了后声腔03的密闭性,减少漏气风险点。

34.进一步地,请参阅图5,外壁1111包括朝向下盖板13的第一端面11111以及自第一端面11111朝远离下盖板13方向凹陷形成的第一凹槽11112,下盖板13盖设于第一凹槽11112。

35.本实施例中,第一端面11111向远离下盖板13的方向凹陷形成第一凹槽11112,第一凹槽11112的形状与下盖板13匹配,便于下盖板13盖设于第一凹槽11112上,优选地,第一凹槽11112的深度大于下盖板13的厚度,便于下盖板13盖设于第一凹槽11112上时,与振动系统2、磁路系统3、外壁1111、支撑壁1112围合形成后声腔03,确保密闭性。

36.进一步地,请参阅图5及图6,外壁1111还包括自第一凹槽11112朝远离下盖板13方向凹陷形成的第二凹槽11113、以及与支撑板1112连接且相对设置的第一内壁面11114、第二内壁面11115;支撑壁1112包括朝向下盖板13的第二端面11121以及自第二端面11121朝远离下盖板13方向凹陷形成的第三凹槽11122,第二凹槽11113与第三凹槽11122相对设置,磁碗31的两端设置于第二凹槽11113、第三凹槽11122;盆架11还包括设置于第一内壁面11114、第二内壁面11115的夹板114,磁钢组件32设置于夹板114上。

37.本实施例中,外壁1111还包括与第一内壁面11114、第二内壁面11115连接的第三内壁面11116,外壁1111的第三内壁面11116处设置有第二凹槽11113,且第二凹槽11113深度大于第一凹槽11112的深度,优选地,本实施例的第三内壁面11116沿着中空结构112的外沿设置,此时第三内壁面11116与第二内壁面11115的连接处、第三内壁面11116与第一内壁面11114的连接处同样沿着中空结构112的外沿设置,同理,支撑壁1112与第一内壁面11114的连接处、支撑壁1112与第二内壁面11115的连接处沿着中空结构112的外沿设置,且支撑壁1112的第三凹槽11122与第三内壁面11116的第二凹槽11113对称设置,当磁碗31的两端设置于第二凹槽11113、第三凹槽11122处时,更加贴合磁路系统3的结构,结构更为紧凑且不浪费材料;再者,在第一内壁面11114、第二内壁面11115处设置有夹板114,夹板114位于中空结构112内,起到支撑磁钢组件32的作用。

38.进一步地,请参阅图6,盆架11包括远离下盖板13的接的第四端面115,第四端面115朝远离上盖板12的方向凹陷形成第四凹槽1151,上盖板12盖设于第四凹槽1151。

39.本实施例中,第四端面115向远离上盖板12的方向凹陷形成第四凹槽1151,第四凹槽1151的形状与上盖板12匹配,便于上盖板12盖设于第四凹槽1151上,优选地,上盖板12盖设于第四凹槽1151上时,上盖板12与第四凹槽1151的槽口平齐,使得上盖板12与盆架11的连接更为贴合同时外观美观。

40.进一步地,外壁1111还包括与支撑壁1112连接且相对设置的第一内壁面11114、第二内壁面11115以及与第一内壁面11114、第二内壁面11115连接的第三内壁面11116;第四凹槽1151沿着第三内壁面11116、支撑壁1112朝远离上盖板12方向凹陷形成第五凹槽1152;振动系统2还包括设置于电路板23上的弹性连接件24,振膜21设置于上盖板12与第四凹槽1151之间,弹性连接件24一侧与音圈22的远离振膜21侧连接,电路板23设置于第五凹槽1152。

41.本实施例中,第四凹槽1151沿着第三内壁面11116以及支撑壁1112朝远离上盖板12方向凹陷形成第五凹槽1152,此时支撑壁1112的底端以及外壁1111位于第三内壁面11116处的底端凸出于中空结构112处,便于放置电路板23以及弹性连接件24,为电路板23以及弹性连接件24提供支撑作用;其次,将振膜21设置于第四凹槽1151以及上盖板12之间,音圈22设置于振膜21以及弹性连接件24之间,且音圈22设置于磁钢组件32的磁间隙处。

42.进一步地,上盖板12具有透气孔121,扬声器模组100还包括设置于上盖板12远离下盖板13一侧的第一透气膜4,第一透气膜4盖设于透气孔121,透气孔121与前声腔02连通。

43.本实施例中,透气孔121与前声腔02连通以用于释放音圈22振动产生的热量,第一透气膜4安装于透气孔121处并遮盖透气孔121,防止空气中的灰尘等杂质不能通过透气孔121进入前声腔02中。

44.进一步地,下盖板13具有通孔131,扬声器模组100还包括盖设于通孔131的第二透

气膜5,通孔131与后声腔03连通。

45.本实施例中,通孔131与后声腔03连通以用于向后声腔03内灌入吸音颗粒和用于释放后声腔03中的气体以平衡后声腔03与前声腔02之间的气压,可以改善扬声器模组100的声学性能,第二透气膜5安装于通孔131处并遮盖通孔131,防止空气中的灰尘等杂质不能通过通孔131进入后声腔03中。

46.进一步地,磁碗31开设有导气孔311,导气孔311连通前声腔02与后声腔03,扬声器模组100还包括盖设于导气孔311上的第三透气膜6。

47.本实施例中,利用导气孔311连通前声腔02与后声腔03,以平衡扬声器模组100内部的气压,改善扬声器模组100的声学性能。

48.还一种扬声器模组的装配方法,用于本发明的扬声器模组,包括如下步骤:

49.s110、将上盖板12、振膜21以及音圈22装配于一体,盖设于盆架11一侧的侧壁111上;

50.s120、将磁碗31以及磁钢组件32装配于一体且装配于侧壁111的远离振膜21侧;

51.s130、将下盖板13盖设于盆架11的远离上盖板12侧。

52.将装配过程由原来扬声器单体与扬声器模组分开的两道装配过程,简化成一道扬声器模组的装配过程,降低了加工难度和成本。

53.综上所述,本发明提供的扬声器模组及其装配方法,其盆架具有的侧壁,上盖板、下盖板装配于盆架上时,盆架与上盖板、下盖板形成扬声器模组的外壳;将上盖板与振动系统一起装配于盆架的一侧,然后将磁路系统安装于盆架的另一侧后可以直接盖上下盖板完成组装,即本实施例将装配过程由原来扬声器单体与扬声器模组分开的两道装配过程,简化成一道扬声器模组的装配过程,降低了加工难度和成本;同时提高后声腔密封性,减少漏气风险点,并且降低上盖板、下盖板的成型难度。

54.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1