一种扬声器模组及装配方法与流程

一种扬声器模组及装配方法

【技术领域】

1.本发明涉及扬声器技术领域,尤其涉及一种扬声器模组及装配方法。

背景技术:

2.扬声器作为一种用于手机、电视、计算机等电子产品的发声器件,被广泛应用于人们的日常生产和生活中;随着人们对扬声器的声学性能要求的提高,其对扬声器模组的装配方式也要求更高。

3.相关技术中的扬声器模组通常包括扬声器单体、前壳、后壳、立体网布、fpc(flexible printed circuit柔性电路板)以及mesh网布等,在扬声器模组的装配过程中,由于先组装扬声器单体,再将扬声器单体与其他物料进行组装,使得扬声器模组的装配过程较为复杂、成本较高,同时,也容易导致扬声器模组的密封性降低。

4.因此,有必要提供一种新的扬声器模组及装配方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种扬声器模组及装配方法,能够解决相关技术中的扬声器模组的装配过程较为复杂、成本较高的技术问题。

6.本发明第一方面提供的技术方案如下:

7.一种扬声器模组,包括具有收容空间的外壳、收容于所述收容空间内的振动系统以及收容于所述收容空间内且用于驱动所述振动系统的磁路系统,所述外壳包括具有通腔的支撑框架、盖设于所述支撑框架的一侧的前盖和盖设于所述支撑框架的背离所述前盖侧的后盖,所述支撑框架的内侧设置有定位结构,所述支撑框架的内侧朝所述通腔内延伸形成夹板,所述振动系统的边缘连接于所述定位结构的靠近所述前盖的一侧,所述磁路系统固定于所述定位结构的靠近所述后盖的一侧且固定于所述夹板,所述振动系统和所述前盖围合形成前腔,所述振动系统、所述支撑框架和所述后盖围合形成后腔。

8.优选地,所述支撑框架包括具有所述通腔的主框架以及固定连接于所述主框架远离所述前盖的一侧的围合框,所述定位结构设置于所述主框架,所述夹板由所述围合框的和所述主框架相连侧朝所述通腔内延伸形成,所述主框架、所述围合框以及所述夹板一体化设置,所述后盖盖设于所述围合框的背离所述主框架侧。

9.优选地,所述主框架采用塑胶材料,所述围合框的和所述主框架相连侧朝一侧弯折延伸形成连接缘,所述连接缘嵌合连接于所述主框架内。

10.优选地,所述定位结构包括自所述支撑框架的内侧朝所述收容空间内延伸形成的定位部,所述振动系统包括与所述定位部弹性连接的音圈组件和弹性连接于所述支撑框架并与所述音圈组件相连的振膜组件,所述音圈组件和所述振膜组件均设于所述定位部的靠近所述前盖侧,所述振膜组件密封所述支撑框架的靠近所述前盖侧。

11.优选地,所述音圈组件包括一端连接于所述定位部的弹性连接件、连接于所述弹性连接件的远离所述定位部侧的音圈、以及两端分别与所述定位部和所述音圈固定连接的

柔性电路板,所述音圈的靠近所述前盖侧与所述振膜组件相连。

12.优选地,所述振膜组件包括与所述音圈相连的球顶和固定于所述球顶并以所述球顶为中心朝外发散至与所述支撑框架相连的振膜,所述振膜和所述球顶共同密封所述支撑框架的靠近所述前盖侧。

13.优选地,所述磁路系统包括固定于所述定位部的靠近所述后盖侧的磁碗、固定于所述磁碗且收容于所述音圈内的第一磁钢、以及固定于所述磁碗并与所述第一磁钢间隔设置的第二磁钢,所述第二磁钢的远离所述磁碗侧固定于所述夹板,所述音圈设于所述第一磁钢和所述第二磁钢之间。

14.优选地,所述磁碗开设透气孔,所述磁路系统还包括固定于所述磁碗且覆盖所述透气孔的透气隔离件,所述磁碗、所述透气隔离件、所述支撑框架以及所述后盖围合形成填充腔。

15.优选地,所述后盖开设与所述填充腔相连通的填充孔,所述前盖对应于所述音圈组件的区域朝远离所述音圈组件的方向凸起,所述前盖的凸起区域开设出声孔,所述前盖的远离音圈组件侧固定有覆盖所述出声孔的网布。

16.本发明第二方面提供的技术方案如下:

17.一种扬声器模组的装配方法,包括如下步骤:

18.提供具有通腔的支撑框架;其中,所述支撑框架的内侧设置有定位结构,所述支撑框架的内侧朝所述通腔内延伸形成夹板;

19.将振动系统的边缘与所述定位结构相连,以及将磁路系统固定于所述定位结构的远离所述振动系统侧并与所述夹板相连,使所述振动系统和所述磁路系统安装于所述支撑框架内;

20.将前盖盖设于所述支撑框架的靠近所述振动系统侧,后盖盖设于所述支撑框架的靠近所述磁路系统侧,使所述振动系统和所述前盖围合形成前腔,所述振动系统、所述支撑框架和所述后盖围合形成后腔,以及使所述前盖、所述支撑框架和所述后盖共同形成外壳。

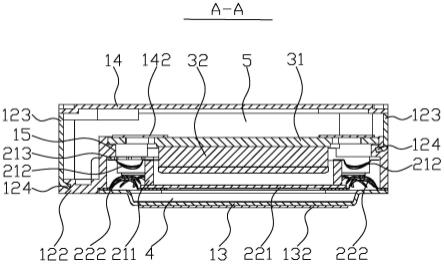

21.本发明的有益效果在于:振动系统和磁路系统通过定位结构实现装配在外壳的收容空间内,可以实现将振动系统和磁路系统直接与外壳相装配得到扬声器模组,相比于现有技术中的扬声器与模组分开的两道装配过程,可以简化成扬声器一道装配过程,使得装配过程较为简单,同时可以降低成本;同时,振动系统、支撑框架和后盖围合形成后腔的密封性较好,有利于减少漏气风险点。

【附图说明】

22.图1为本发明实施例1中一种扬声器模组的整体结构示意图;

23.图2为本发明实施例1中一种扬声器模组的支撑框架的结构示意图;

24.图3为本发明实施例1中一种扬声器模组的支撑框架的爆炸图;

25.图4为本发明实施例1中一种扬声器模组的俯视图;

26.图5为图4中a-a向的剖视图;

27.图6为图4中b-b向的剖视图;

28.图7为本发明实施例1中一种扬声器模组的爆炸图;

29.图8为本发明实施例2中一种扬声器模组的装配方法的流程图。

【具体实施方式】

30.下面结合附图和实施方式对本发明作进一步说明。

31.实施例1:

32.请参阅图1至图7,本实施例提供了一种扬声器模组,包括具有收容空间11的外壳1、收容于收容空间11内的振动系统2以及收容于收容空间11内且用于驱动振动系统2的磁路系统3,外壳1包括具有通腔的支撑框架12、盖设于支撑框架12的一侧的前盖13和盖设于支撑框架12的背离前盖13侧的后盖14,支撑框架12的内侧设置有定位结构15,支撑框架12的内侧朝通腔内延伸形成夹板121,振动系统2的边缘连接于定位结构15的靠近前盖13的一侧,磁路系统3固定于定位结构15的靠近后盖14的一侧且固定于夹板121,振动系统2和前盖13围合形成前腔4,振动系统2、支撑框架12和后盖14围合形成后腔5。

33.振动系统2和磁路系统3通过定位结构15实现装配在外壳1的收容空间11内,可以实现将振动系统2和磁路系统3直接与外壳1相装配得到扬声器模组,相比于现有技术中的扬声器与模组分开的两道装配过程,可以简化成扬声器一道装配过程,使得装配过程较为简单,同时可以降低成本;同时,振动系统2、支撑框架12和后盖14围合形成后腔5的密封性较好,有利于减少漏气风险点。

34.请参阅图2至图5,在本实施例中,支撑框架12包括具有通腔的主框架122以及固定连接于主框架122远离前盖13的一侧的围合框123,定位结构15设置于主框架122,夹板121由围合框123的和主框架122相连侧朝通腔内延伸形成,主框架122、围合框123以及夹板121一体化设置,后盖14盖设于围合框123的背离主框架122侧。具体的,主框架122和围合框123均可以为矩形框架,后盖14和前盖13均为矩形板,振动系统2通过定位结构15与主框架122相连,磁路系统3通过定位结构15与主框架122相固定,通过夹板121与围合框123相固定,从而实现将振动系统2和磁路系统3直接与外壳1相装配得到扬声器模组;主框架122、围合框123以及夹板121一体化设置,使得夹板121与围合框123之间以及围合框123和主框架122之间结合牢固,可靠性风险更低,同时,与现有技术中的前壳和后壳相比,外壳1的成型难度大大降低。优选地,围合框123与后盖14的相连侧开设若干个定位槽,后盖14的边缘朝外延伸有与定位槽相适配的若干个定位块,例如:在后盖14的每一侧边设有一个定位块,在围合框123的每一侧边开设一个定位槽,在定位块和定位槽相装配后,后盖14可以精准的放置在围合框123的对应位置,有利于振动系统2、支撑框架12和后盖14围合形成密封的后腔5。

35.请参阅图2和图3,较佳地,主框架122采用塑胶材料,围合框123的和主框架122相连侧朝一侧弯折延伸形成连接缘124,连接缘124嵌合连接于主框架122内。具体的,主框架122可以由塑料制成,围合框123可以由金属材料制成,主框架122和围合框123之间可以采用注塑成型,便于实现主框架122、围合框123以及夹板121的一体化设置;连接缘124可以为连接块,在主框架122和围合框123之间的注射成型过程中,连接缘124嵌入至主框架122中,使得主框架122和围合框123之间的连接更加紧密;同时,有利于围合框123的侧壁与主框架122贴合紧密,进一步提升后腔5的密封性;而且,围合框123由金属材料制成,且夹板121伸入至收容空间11内,使得扬声器模组在工作时产生的热量可以经由夹板121和围合框123传导至外部,提升扬声器模组的工作稳定性。优选地,主框架122内还固定有加强筋架,使得主框架122的角部形成凹腔,围合框123的对应角部嵌入在凹腔内,进一步增强了主框架122和围合框123之间的连接强度。

36.请参阅图4、图5、图6和图7,在本实施例中,定位结构15包括自支撑框架12的内侧朝收容空间11内延伸形成的定位部151,振动系统2包括与定位部151弹性连接的音圈组件21和弹性连接于支撑框架12并与音圈组件21相连的振膜组件22,音圈组件21和振膜组件22均设于定位部151的靠近前盖13侧,振膜组件22密封支撑框架12的靠近前盖13侧。具体的,定位部151设于主框架122的靠近后盖14侧,定位部151共设有两个且分别设于主框架122的相对两侧,且定位部151与夹板121错开,既能使得定位结构15能够给音圈组件21和振膜组件22提供稳定的支撑,也能避免干扰夹板121与磁路系统3的连接。音圈组件21与定位部151弹性连接,保证音圈组件21在受到磁路系统3的驱动后能够振动;振膜组件22弹性连接于支撑框架12,且振膜组件22与音圈组件21相连,使得音圈组件21能够带动振膜组件22振动,从而实现扬声器模组的发声。在其他实施例中,定位结构15可以包括四个定位部151,四个定位部151分别设于主框架122的四侧,使得定位结构15能够给音圈组件21和振膜组件22提供更加稳定的支撑;定位结构15可以为呈环状的定位部151,相比较于间隔设置的多个定位部151,可以进一步给音圈组件21和振膜组件22提供更加稳定的支撑。

37.请参阅图4、图5、图6和图7,在本实施例中,音圈组件21包括一端连接于定位部151的弹性连接件212、连接于弹性连接件212的远离定位部151侧的音圈211、以及两端分别与定位部151和音圈211固定连接的柔性电路板213,音圈211的靠近前盖13侧与振膜组件22相连。具体的,音圈211由音圈引线缠绕而成的,在音圈211通电后,音圈211受磁路系统3驱动后产生振动,并带动振膜组件22振动,从而实现扬声器模组的发声。弹性连接件212设有两个,弹性连接件212可以为具有弹性的连接片,音圈211设于两个弹性连接件212之间,使得音圈211相对的两侧分别与对应的定位部151弹性连接,从而实现音圈211可以在收容空间11内振动,同时,也能保证音圈211的振动较为平衡,不易产生晃动和摇摆,从而提升扬声器模组的发声性能。柔性电路板213设有一个,柔性电路板213设于定位部151和弹性连接件212之间,有利于柔性电路板213贴合于定位部151。优选地,定位部151的与音圈211的连接侧的板面呈两端面积大,中间面积小,使得定位部151的该侧板面与柔性电路板213相适配,有利于柔性电路板213的固定。在其他实施列中,弹性连接件212的数量和柔性电路板213的数量可以根据实际需要设置,如设置四个弹性连接件212和两个柔性电路板213等。

38.请参阅图4、图5、图6和图7,在本实施例中,振膜组件22包括与音圈组件21相连球顶221和固定于球顶221并以球顶221为中心朝外发散至与支撑框架12相连的振膜222,振膜222和球顶221共同密封支撑框架12的靠近前盖13侧。具体的,球顶221的面积大于音圈211的面积,且球顶221靠近音圈211侧固定连接于音圈211,有利于音圈211带动球顶221振动,从而带动振膜222振动;振膜222环绕球顶221设置,且振膜222的两端分别与球顶221和主框架122相连,使得振膜222密封主框架122的该侧,而后盖14密封围合框123远离主框架122的一侧,从而形成密封设置的后腔5。优选地,振膜222与球顶221的相连端延伸至球顶221的表面一定距离,可以提升振膜222和球顶221之间的连接强度。

39.请参阅图4、图5和图6,磁路系统3包括固定于定位部151的靠近后盖14侧的磁碗31、固定于磁碗31且收容于音圈211内的第一磁钢32、以及固定于磁碗31并与第一磁钢32间隔设置的第二磁钢33,第二磁钢33的远离磁碗31侧固定于夹板121,音圈211设于第一磁钢32和第二磁钢33之间。具体的,磁碗31的一端与两定位部151中的其中一个固定连接,另一端与两定位部151中的另一个固定连接,实现磁碗31与主框架122之间的固定连接;而且,磁

碗31和定位部151的相连端与定位部151的形状相适配,有利于将磁碗31通过定位部151与主框架122固定连接。围合框123的和主框架122相连侧朝通腔内延伸形成间隔设置的两夹板121,第一磁钢32为矩形磁钢并设于磁碗31的中部区域,第二磁钢33为条形磁钢设置于第一磁钢32的两侧,且第一磁钢32收容于音圈211内,使得音圈211插入第一磁钢32和第二磁钢33的磁间隙内,从而保证在音圈211通电后第一磁钢32和第二磁钢33可以驱动音圈211振动,第二磁钢33既与磁碗31相固定,也与夹板121相固定,而磁碗31与主框架122固定,从而有利于提升磁钢系统在外壳1内的整体稳定性。

40.较佳地,定位部151的与磁碗31的连接侧开设凹槽以形成台阶,保证定位部151与磁碗31之间贴合紧密,有利于提升主框架122与磁碗31之间的连接强度,同时,后续在向后腔5中填充吸音材料时,也能避免吸音材料从磁碗31与主框架122之间的连接处渗入振动系统2内,进而避免吸音材料干扰振动系统2,提升振动系统2的可靠性。

41.请参阅图4、图5和图6,在本实施例中,磁碗31开设透气孔311,磁路系统3还包括固定于磁碗31且覆盖透气孔311的透气隔离件34,磁碗31、透气隔离件34、支撑框架12以及后盖14围合形成填充腔。具体的,磁碗31开设间隔设置的两透气孔311,便于振动系统2和磁钢系统在工作时产生的热量从透气孔311透出,提升扬声器模组的使用稳定性;透气隔离件34对应设有两个,透气隔离件34为一种可以透气并起到隔离作用的元件,具体可以为防尘网布132,以聚酯及涤纶为原料利用高精密的织布机编织而成,其具有疏密可变,质量轻,具有一定刚性、顺性和声阻特性等特点,具体的编织材料可选用聚对苯二甲酸乙二醇酯pet以及聚醚醚酮peek中的一种或两种。后盖14开设与填充腔相连通的填充孔141,填充孔141由密封件142密封,当需要向填充腔内填充吸音材料时,取下密封件142,通过填充孔141向填充腔内填充吸音材料,吸音材料可以提升扬声器模组的低频效果。在其他实施例中,透气孔311和透气隔离件34的数量根据实际需要设置,如三个和四个等。

42.请参阅图4、图5和图6,在本实施例中,前盖13对应于音圈组件21的区域朝远离音圈组件21的方向凸起,前盖13的凸起区域开设出声孔131,前盖13的远离音圈组件21侧固定有覆盖出声孔131的网布132。具体的,前盖13固定于主框架122并夹设振膜222,前盖13的凸起区域开设四个出声孔131,网布132可以为透声网布132,网布132覆盖所有的出声孔131,可以有效地防止杂物通过出声孔131进入扬声器模组的内部。

43.实施例2:

44.请参阅图8,本实施例提供了一种扬声器模组的装配方法,应用于如上述的扬声器模组,包括如下步骤:

45.步骤s10、提供具有通腔的支撑框架12。

46.在本实施例中,支撑框架12包括具有通腔的主框架122以及固定连接于主框架122远离前盖13的一侧的围合框123,支撑框架12的内侧设置有定位结构15,定位结构15设置于主框架122,夹板121由围合框123的和主框架122相连侧朝通腔内延伸形成,主框架122、围合框123以及夹板121一体化设置;定位结构15包括自支撑框架12的内侧朝收容空间11内延伸形成的定位部151。

47.步骤s20、将振动系统2边缘与定位结构15相连,以及将磁路系统3固定于定位结构15的远离振动系统2侧并与夹板121相连,使振动系统2和磁路系统3安装于支撑框架12内。

48.在本实施例中,振动系统2包括弹性连接件212、音圈211、柔性电路板213、球顶221

以及振膜222;磁路系统3包括磁碗31、透气隔离件34、第一磁钢32以及第二磁钢33。

49.在上述步骤s20中,将振动系统2的边缘与定位结构15相连,具体为:利用弹性连接件212将预先组装好的部分振动系统2(包括振膜222、球顶221和音圈211)与定位部151弹性连接,以及将柔性电路板213固定于定位部151并与音圈211相连,完成振动系统2的安装;应当理解,预先组装好的部分振动系统2可以有多个组合,如包括振膜222和球顶221的组合以及音圈211和柔性电路板213等。

50.将磁路系统3固定于定位结构15的远离振动系统2侧并与夹板121相连,具体为:将预先组装好的磁路系统3(包括括磁碗31、透气隔离件34、第一磁钢32以及第二磁钢33)直接安装在定位部151,此时第一磁钢32伸入音圈211内,第二磁钢33与对应的夹板121相固定。应当理解,预先组装好的磁路系统3可以有多个组合,如包括磁碗31、第一磁钢32以及第二磁钢33等。

51.而且,在本实施例中,先将振动系统2安装入支撑框架12内,再将磁路系统3安装入支撑框架12内,便于后续安装磁路系统3时第一磁钢32伸入音圈211内。在其他实施中,也可以先安装磁路系统3,再安装振动系统2。

52.步骤s30、将前盖13盖设于支撑框架12的靠近振动系统2侧,后盖14盖设于支撑框架12的靠近磁路系统3侧,使振动系统2和前盖13围合形成前腔4,振动系统2、支撑框架12和后盖14围合形成后腔5,以及使前盖13、支撑框架12和后盖14共同形成外壳1。

53.在本实施例中,外壳1包括具有通腔的支撑框架12、盖设于支撑框架12的一侧的前盖13和盖设于支撑框架12的背离前盖13侧的后盖14,前盖13对应于音圈组件21的区域朝远离音圈组件21的方向凸起,前盖13的凸起区域开设至少一出声孔131,前盖13的凸起区域的远离音圈组件21侧固定有覆盖出声孔131的网布132,后盖14开设与填充腔相连通的填充孔141,填充孔141由密封件142密封。

54.在上述步骤s30中,先将后盖14盖设在围合框123上,再将前盖13盖设在主框架122上,然后将网布132安装在前盖13的凸起区域,之后通过填充孔141向填充腔内填充吸音材料,填充完吸音材料后利用密封件142将填充孔141密封,得到扬声器模组。

55.在本实施例中,振动系统2和磁路系统3通过定位结构15实现装配在外壳1的收容空间11内,可以实现将振动系统2和磁路系统3直接与外壳1相装配得到扬声器模组,相比于现有技术中的扬声器与模组分开的两道装配过程,可以简化成扬声器一道装配过程,使得装配过程较为简单,同时可以降低成本;同时,振动系统2、支撑框架12和后盖14围合形成后腔5的密封性较好,有利于减少漏气风险点。

56.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1