喇叭安装结构的制作方法

1.本实用新型涉及喇叭技术领域,特别是涉及一种喇叭安装结构。

背景技术:

2.现有的喇叭在安装时,需要将喇叭安装在第一壳体,在喇叭和第一壳体的贴合处需首先装入减振密封泡棉,以实现良好的密封性和减震效果。

3.然而,减振密封泡棉安装时,需要精密对齐第一壳体的安装位,通过人工安装的方式效率低下,且贴合如产生不精确对齐时,可能导致贴合不紧密,产生不良品。

技术实现要素:

4.基于此,有必要提供一种喇叭安装结构。

5.一种喇叭安装结构,包括:第一壳体、第二壳体和喇叭本体;

6.所述第一壳体的第一端与所述第二壳体连接,所述第一壳体和所述第二壳体的内侧形成容置腔;

7.所述第一壳体的第二端开设有安装口,所述安装口与所述容置腔连通,所述安装口的侧壁向内凸起设置支撑筋条;所述支撑筋条的背向所述第二壳体的一面上注塑形成减振密封层;所述喇叭本体的边缘凸起设置有安装部,所述安装部抵接于所述支撑筋条,且所述喇叭本体的一端穿过所述安装口,至少部分设置于所述容置腔内,所述喇叭本体的另一端至少部分外露于所述安装口。

8.在其中一个实施例中,还包括若干第一螺钉,所述支撑筋条开设有若干螺纹孔,所述减振密封层开设有若干第一通孔,所述安装部开设有若干第二通孔,每一所述第二通孔与一所述第一通孔以及一所述螺纹孔对齐且连通,每一所述第一螺钉依次穿过所述第二通孔以及所述第一通孔与所述螺纹孔的侧壁螺接。

9.在其中一个实施例中,所述支撑筋条背向所述安装部的一面凸起设置有支撑柱,所述螺纹孔由所述支撑筋条贯穿至所述支撑柱。

10.在其中一个实施例中,所述安装部的形状与所述安装口的形状匹配,所述安装部的边缘的侧面抵接于所述安装口的侧壁。

11.在其中一个实施例中,所述减振密封层的厚度小于所述支撑筋条的厚度。

12.在其中一个实施例中,所述第一壳体的材质为塑料。

13.在其中一个实施例中,所述减振密封层的材质为泡棉。

14.在其中一个实施例中,所述第一壳体的第一端与所述第二壳体卡扣连接。

15.在其中一个实施例中,所述第二壳体的材质为铝合金。

16.在其中一个实施例中,所述第一壳体和所述第二壳体之间设置有密封胶层,所述第一壳体的第一端通过所述密封胶层与所述第二壳体连接。

17.本实用新型的有益效果是:在注塑第一壳体时,将减振密封层注塑至支撑筋条上,使得减振密封层的制作和安装更为快速、便捷,且有效提高了减振密封层的安装精度,有效

提高喇叭的安装效率和安装精度。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

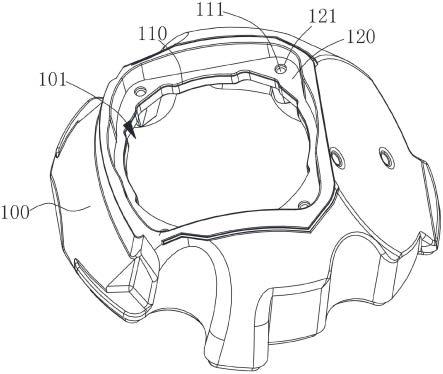

19.图1为一实施例的喇叭安装结构的立体结构示意图;

20.图2为一实施例的喇叭安装结构的立体分解结构示意图;

21.图3为一实施例的第一壳体的一方向结构示意图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

23.如图1和图2所示,其为本实用新型一实施例的喇叭安装结构10,包括第一壳体100、第二壳体200和喇叭本体300;所述第一壳体100的第一端与所述第二壳体200连接,所述第一壳体100和所述第二壳体200的内侧形成容置腔。

24.所述第一壳体100的第二端开设有安装口101,所述安装口101与所述容置腔连通,所述安装口101的侧壁向内凸起设置支撑筋条110;所述支撑筋条110的背向所述第二壳体200的一面上注塑形成减振密封层120;所述喇叭本体300的边缘凸起设置有安装部310,所述安装部310抵接于所述支撑筋条110,且所述喇叭本体300的一端穿过所述安装口101,至少部分设置于所述容置腔内,所述喇叭本体300的另一端至少部分外露于所述安装口101。

25.本实施例中,第一壳体100内设置第一腔体,安装口101与第一腔体连通,所述第二壳体200内设置第二腔体,第一壳体100和第二壳体200连接,第一壳体100和第二壳体200的边缘密封,第一壳体100和第二壳体200之间形成容置腔,该容置腔用于容置喇叭本体300,并且用于容置与喇叭连接的相关电子元器件。该喇叭本体300的结构可采用现有的喇叭的结构实现,其属于本领域技术人员能够获知的技术,本实施例中对此不累赘描述。

26.本实施例中,第一壳体100注塑成型,在注塑第一壳体100时,在支撑筋条110的表面注入减振密封层120的材料,使得第一壳体100的支撑筋条110与减振密封层120一体注塑成型,在固化后,支撑筋条110与减振密封层120能够稳固连接,并且减振密封层120还与安装口101的侧壁连接,从而使得减振密封层120稳固地形成在减振密封层120上。通过将喇叭本体300安装在减振密封层120上,使得安装口101得到密封,减振密封层120起到很好的密封作用,并且还能够对喇叭起到缓冲、减振的作用。

27.本实施例中,在注塑第一壳体100时,将减振密封层120注塑至支撑筋条110上,使得减振密封层120的制作和安装更为快速、便捷,且有效提高了减振密封层120的安装精度,有效提高喇叭的安装效率和安装精度。

28.在其中一个实施例中,如图2所示,喇叭安装结构10还包括若干第一螺钉410,所述

支撑筋条110开设有若干螺纹孔111,所述减振密封层120开设有若干第一通孔121,所述安装部310开设有若干第二通孔312,每一所述第二通孔312与一所述第一通孔121以及一所述螺纹孔111对齐且连通,每一所述第一螺钉410依次穿过所述第二通孔312以及所述第一通孔121与所述螺纹孔111的侧壁螺接。

29.本实施例中,通过第一螺钉410,可以将安装部310稳固地与支撑筋条110连接,从而使得喇叭本体300能够稳固地安装在安装口101内,使得喇叭本体300能够稳固地与第一壳体100连接。

30.在其中一个实施例中,如图2所示,所述支撑筋条110背向所述安装部310的一面凸起设置有支撑柱130,所述螺纹孔由所述支撑筋条110贯穿至所述支撑柱130。

31.本实施例中,支撑柱130与支撑筋条110一体成型,通过将螺纹孔延伸至支撑柱130,使得螺纹孔的深度得到有效延长,延长第一螺钉410位于螺纹孔内的深度,增大第一螺钉410与螺纹孔侧壁螺接的长度,有利于使得第一螺钉410更为稳固地将安装部310与支撑筋条110连接。

32.为了使得减振密封层120注塑后更为稳固地贴合在支撑筋条110上,在一个实施例中,支撑筋条110背向所述第二壳体200的一面凸起设置有若干连接颗粒块。减振密封层120包覆于各所述连接颗粒块上。本实施例中,通过设置连接颗粒块,能够增加减振密封层120与支撑筋条120的接触面积,并且,能够增加垂直于支撑筋条120表面的方向上的接触面积,使得减振密封层120能够与支撑筋条120能够在垂直于支撑筋条120的表面的方向上产生静摩擦力,进而有效使得减振密封层120注塑后更为稳固地贴合在支撑筋条110上。

33.在其中一个实施例中,所述安装部310的形状与所述安装口101的形状匹配,所述安装部310的边缘的侧面抵接于所述安装口101的侧壁。

34.本实施例中,安装部310的截面的形状与安装口101的截面的形状匹配,进而使得安装部310的边缘能够抵接于安装口101的侧壁,从而使得喇叭本体300的安装更为稳固,且更好地密封安装口101。

35.在其中一个实施例中,所述减振密封层120的厚度小于所述支撑筋条110的厚度。本实施中,支撑筋条110的厚度较大,有利于为安装部310提供支撑。

36.为了实现第一壳体100与减振密封层120的注塑成型,在其中一个实施例中,所述第一壳体100的材质为塑料。在其中一个实施例中,所述减振密封层120的材质为泡棉。

37.本实施例中,第一壳体100的材料为塑料,使得第一壳体100能够注塑成型,而减振密封层120的材质为泡棉,使得减振密封层120能够在第一壳体100注塑的同时注塑成型,从而使得减振密封层120能够紧固地贴合在支撑筋条110和安装口101的侧壁上,有效提高了安装效率和安装精度,且使得减振密封层120安装更为稳固。

38.一个实施例中,第一壳体100的第一端开设有第一腔口,所述壳体开设有第二腔口,所述第一壳体100的第一端至少部分插设于第二腔口,且第一壳体100的第一端的外侧抵接于第二腔口的侧壁,使得第一壳体100能够充分与第二壳体200密封连接。

39.在其中一个实施例中,所述第一壳体100的第一端与所述第二壳体200卡扣连接。一个实施例中,第二腔口的侧壁凸起设置有卡扣筋条,所述第一壳体100的第一端的凹陷形成卡扣槽,所述卡扣筋条卡设于所述卡扣槽内,一个实施例中,所述卡扣筋条的截面设置为圆弧形,卡扣槽的截面为圆弧形,这样,通过卡扣筋条与卡扣槽的配合,使得第一壳体100和

第二壳体200能够扣合连接,而通过将卡扣筋条和卡扣槽的截面形状设置为圆弧形,能够使得卡扣筋条能够从卡扣槽内拉出,从而使得第一壳体100和第二壳体200在受力时能够拆卸。

40.在其中一个实施例中,喇叭安装结构10还包括第二螺钉(图未示),第一壳体100的第一端的边缘凸起设置多个第一连接部,所述第二壳体200的边缘凸起设置多个第二连接部,第一连接部上开设有第一连接孔,所述第二连接部开设有第二连接孔,所述第二连接孔为螺孔,第二螺钉穿过第一连接孔插设于第二连接孔内,且与所述第二连接孔的侧壁螺接。这样,通过第二螺钉,能够稳固地将第一壳体100和第二壳体200连接。

41.在其中一个实施例中,所述第二壳体200的材质为铝合金。本实施例中,第二壳体200采用铝合金材质制成,能够有效提高第二壳体200的强度。

42.在其中一个实施例中,所述第一壳体100和所述第二壳体200之间设置有密封胶层,所述第一壳体100的第一端通过所述密封胶层与所述第二壳体200连接。在一个实施例中,密封胶层的材质为pur热熔胶,通过设置密封胶层,能够使得第一壳体100和第二壳体200之间的密封效果更佳,使得容置腔得到充分密封。

43.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

44.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1