可实现加热功能的车载摄像头模组的制作方法

本技术涉及车载摄像头,具体涉及一种可实现加热功能的车载摄像头模组。

背景技术:

1、车载摄像头模组安装于汽车舱内或舱外,用于实现如adas、cms、dms、oms、流媒体后视镜等辅助驾驶功能。当下雨或下雪时,雨雪会影响摄像头的成像,使相关辅助驾驶功能受限或不可用。为提高辅助驾驶的使用场景覆盖,需要摄像头支持加热功能,从而实现除霜、除雾、除雪的目的。

2、现有技术中,摄像头实现加热功能的方式主要有以下三种:(1)在镜头外侧套设加热装置,通过外部独立供电导线对加热装置供电,实现对镜头的加热;此种方式由于加热装置布置在镜头外侧,加热时热量需通过镜筒再传递给镜片,加热效率会大幅降低,且功耗增大,同时外部供电导线设计降低了摄像头模组的集成度及可靠性。(2)整套独立加热机构,摄像头模组布置在加热机构内部并透过加热机构的玻璃镜片对外部环境进行成像,加热机构通过加热自身的玻璃镜片来间接确保摄像头模组成像清晰;此种方式成本高,且整套独立加热机构体积较大,不利于摄像头小型化,而且加热机构自身的玻璃镜片会降低摄像头成像清晰度。(3)镜头内置加热圈并向外延伸出fpc或导线,fpc与布置在摄像头电路板组件上的连接器连接或将导线焊接在电路板组件上,以此来实现对镜头的加热;此种方式需手动将fpc与电路板组件连接器连接或将导线与电路板组件焊接,严重影响生产效率;另外,电路板组件上增加fpc连接器会使摄像头模组体积增大,且外露的fpc或导线会影响摄像头的可靠性及集成度;若将fpc或导线置于摄像头内部走线,工艺流程上需先固定fpc或导线再进行aa(设备自动校准),由于摄像头体积小,加之fpc或导线柔软易变性,导致线路走线困难,严重影响组装效率,且因线路连接后镜头与电路板组件的相对活动空间降低,需对aa设备进行改造,否则后续aa流程将无法进行。

3、因此,急需研发设计一种既能实现加热功能,还能最大程度降低对现有工艺流程及效率影响的车载摄像头模组。

技术实现思路

1、鉴于上述技术问题和缺陷,本实用新型的目的在于提供一种可实现加热功能的车载摄像头模组,该车载摄像头模组通过金属弹簧探针和自行设计的金属导电片将镜头内的加热片及温感元件与pcba(电路板组件)电连接,pcba可通过金属导电片对镜头上的加热片进行供电加热并读取温感元件实时温度数据,确保摄像头模组具备良好的环境适应性。

2、为实现上述目的,本实用新型采用如下技术方案:

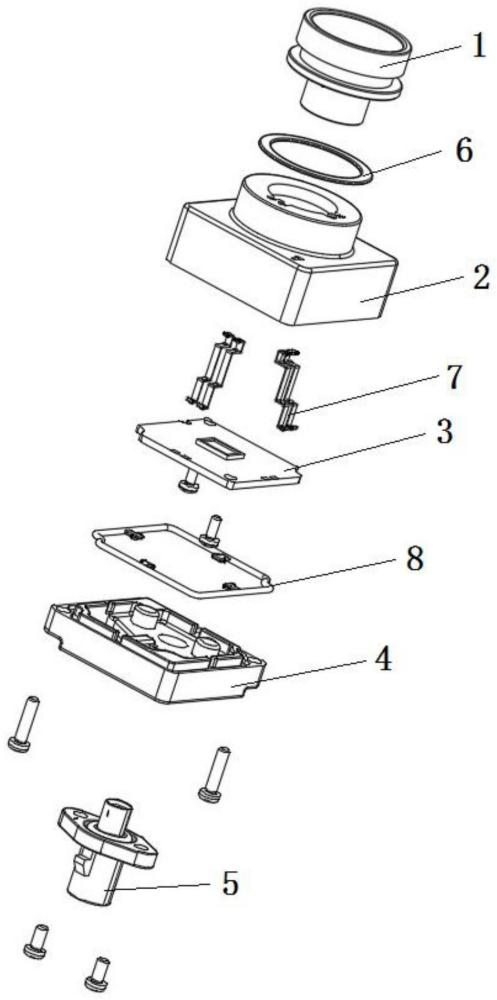

3、一种可实现加热功能的车载摄像头模组,包括镜头、前壳、电路板组件、后壳、板端连接器,所述镜头的g1镜片内侧设置有加热片及温感元件,镜头的镜筒上设有法兰,所述法兰与前壳通过uv胶固定,所述前壳、后壳为金属材质且表面设有绝缘镀层;所做的改进是:所述镜头内置多根金属弹簧探针,多根金属弹簧探针分别与镜头内的加热片及温感元件电连接,金属弹簧探针的前端穿过法兰上的通孔设置在法兰的底部;

4、所述前壳的顶面在与金属弹簧探针相对的位置设有第一卡接槽,前壳的内侧壁设有侧槽、挂接凹槽,所述侧槽内设有紧贴前壳内侧壁与前壳不导通的金属导电片,所述金属导电片的上端卡在第一卡接槽内,下端挂在挂接凹槽内,金属导电片的上端与金属弹簧探针接触并实现电连接;

5、所述电路板组件安装并固定在前壳内,电路板组件的上表面设有金属触点,所述金属触点与金属导电片的下端接触并通过电路板组件的内部线路与电路板组件底面的smb端子电连接;

6、所述后壳与前壳装配在一起;

7、所述板端连接器安装在后壳上,与电路板组件底面的smb端子插接。

8、作为本实用新型的优选,所述g1镜片为暴露在环境中的镜片;所述加热片与g1镜片下表面接触,直接对g1镜片进行加热;多根所述的金属弹簧探针与加热片、温感元件及g1镜片一同安装在镜头内,并通过镜头的压圈、密封圈锁紧、密封,金属弹簧探针与镜筒、法兰均不导通。

9、作为本实用新型的优选,所述前壳的顶面在靠近内侧的位置加工有第一平槽,所述第一卡接槽设置在第一平槽内,前壳的内侧壁为由多个竖直部和多个水平部构成的台阶结构,与前壳的顶面垂直连接的为第一竖直部,与第一竖直部垂直连接的为第一水平部,与第一水平部垂直连接的为第二竖直部,与第二竖直部垂直连接的为第二水平部,与第二水平部垂直连接的为第三竖直部,与第三竖直部垂直连接的为第三水平部,与第三水平部垂直连接的为第四竖直部;其中,所述第一竖直部、第二竖直部上加工有第一侧槽、第二侧槽,所述第一侧槽与第一平槽连通;所述第一水平部、第二水平部上加工有第二卡接槽、第三卡接槽,所述第三水平部上加工有第二平槽,第二平槽与第四竖直部连接处设置有内凹的挂接凹槽,挂接凹槽与第二平槽连通;

10、所述金属导电片为金属片冲压而成的一体式结构,金属导电片紧贴第一平槽、第一侧槽、第一水平部、第二侧槽、第二水平部、第三竖直部、第二平槽设置,金属导电片在与第一卡接槽、第二卡接槽、第三卡接槽相对的位置设有卡点,在与挂接凹槽相对的位置设有挂接部,通过平槽、侧槽、卡点、挂接部将金属导电片限位并固定在前壳内;

11、所述电路板组件安装并固定在第三水平部上,电路板组件上表面的金属触点与金属导电片接触。

12、作为本实用新型的优选,所述后壳的顶端设有一圈凸台,凸台外侧设有一圈第一沉槽,第一沉槽内设有密封圈;所述后壳在靠近电路板组件底面的smb端子的位置设有防呆凸台,后壳的底面设有一处第二沉槽,第二沉槽中心设有通孔,板端连接器穿过通孔与smb端子插接。

13、作为本实用新型的优选,所述板端连接器为fakra连接器,fakra连接器与后壳之间通过板端连接器密封圈实现密封。

14、作为本实用新型的优选,所述前壳与后壳接触的端面为导电面,所述后壳与前壳接触的端面为导电面;所述电路板组件的上表面还设有裸铜区,裸铜区与电路板组件的接地端连接,与金属触点和电路板组件内侧元器件保持安全间距;所述第三水平部与电路板组件的裸铜区接触的面为导电面。

15、作为本实用新型的优选,所述金属弹簧探针、金属导电片均设置在uv胶的内圈;所述金属导电片在与电路板组件上表面的金属触点接触的位置设有接触凸点,所述接触凸点为向电路板组件一侧凸起的半圆形结构;所述第一卡接槽、第二卡接槽、第三卡接槽为内凹的半圆形结构,所述挂接凹槽为内凹的矩形结构,所述金属导电片上的卡点为与第一卡接槽、第二卡接槽、第三卡接槽匹配的凸起的半圆形结构,所述挂接部为与挂接凹槽匹配的矩形结构。

16、作为本实用新型的优选,所述前壳的第三水平部的四边在紧邻第四竖直部处各设有一处限位筋,第三水平部的其中一条边在紧邻第四竖直部处还设有一处防呆块,所述电路板组件的外边缘在与防呆块相对的位置设有防呆豁口。

17、作为本实用新型的优选,所述后壳的凸台的四条长边各设有一处豁口,所述密封圈与凸台长边豁口位置匹配设置有t型延伸挂钩,t型延伸挂钩设置在密封圈内侧,且卡在豁口处。

18、作为本实用新型的优选,所述金属导电片上与第一卡接槽匹配的卡点为内部中空的结构,使卡点朝向镜头的一侧为半圆形凹坑,半圆形凹坑的最大直径大于金属弹簧探针前端的直径,使金属弹簧探针的端头设置在圆形凹坑内并与金属导电片电连接。

19、本实用新型的优点和有益效果:

20、(1)本实用新型提供的车载摄像头模组通过金属弹簧探针和自行设计的金属导电片将镜头内的加热片及温感元件与pcba(电路板组件)电连接,电路板组件可通过金属导电片对镜头上的加热片进行供电加热并读取温感元件实时温度数据,无需布置单独的连接器,有利于产品小型化且降低成本。

21、(2)本实用新型提供的车载摄像头模组可实现加热功能,加热时热量直接传递给g1镜片,加热效率高,能耗低,可以确保摄像头模组具有良好的环境适应性;另外,该模组通过在pcba的上表面设金属触点,并通过金属弹簧探针和金属导电片实现加热片、温感元件与pcba的连接,此种结构设计装配过程简单,生产效率高,且无需改造aa设备,不影响aa流程。

22、(3)本实用新型在镜头内设置金属弹簧探针为全新设计,其与现有在加热片上延伸出导线,通过导线将加热片与电路板组件连接的方案相比,此种结构设计更有利于提高镜头的集成性和可靠性。

23、(4)本实用新型提供的车载摄像头模组加热器件及相关电路布置在摄像头内部,密封性好,可靠性、集成度高。

24、(5)本实用新型通过对金属导电片和前壳内部结构的设计,可以快速完成金属导电片的安装,实现对金属导电片的限位及固定,同时利用金属导电片实现镜头内置的加热片、温感元件与pcba的连接。

25、(6)本实用新型提供的车载摄像头模组在第三水平部的四条边各设置有一处限位筋,用于对pcba进行径向限位,避免了在pcba上设置定位孔,增大了pcba可用于layout的面积,有利于产品小型化;另外,第三水平部其中一条边还设置有一处防呆块,防呆块与pcba的防呆豁口匹配防呆,方便装配。

26、(7)本实用新型前壳与后壳接触的端面以及第三水平部与电路板组件的裸铜区接触的表面采用去镀层处理,使其成为导电面,然后将裸铜区与电路板组件的接地端连接,确保摄像头模组接地及电磁屏蔽性能。

- 还没有人留言评论。精彩留言会获得点赞!