一种热固性轻质复合材料及其制备方法与流程

一种热固性轻质复合材料及其制备方法

【技术领域】

1.本发明涉及复合材料技术领域,尤其涉及一种热固性轻质复合材料及其制备方法。

背景技术:

2.随着笔记电脑、平板笔记本、便携式电话、便携式信息终端或相机等电子电气设备、信息设备的发展,市场上强烈要求开发出薄型且轻质的产品。轻薄的产品要求构成产品的外壳或内部部件薄壁、轻质同时也要求高强度、高刚性。由于复合材料具有质量轻、高强度和高模量、抗化学腐蚀、耐疲劳、易于整体成型等优点,被广泛应用于制作军工、飞机、汽车、风电等产品上。由于复合材料优良的力学特性,所以也可以用于笔记本电脑、平板笔记本、便携式电话、便携式信息终端或相机等电子电气设备、信息设备的外壳,发挥了使外壳薄壁化、减轻设备重量等作用。

3.目前电子电器、汽车、运动器材等产品所用的热固性复合材料制品大多使用全碳纤维、碳纤维与玻璃纤维混合的复合板材进行成型加工,而热固性全碳纤维复合板材的密度为1.40-1.60g/cm3,碳纤维与玻璃纤维混合的复合板材的密度为1.60-1.80g/cm3,虽然模量和刚性够高,但产品的重量仍偏重,不符合当前轻质化的发展方向。

4.因此,有必要研发一种热固性轻质复合材料及其制备方法,以解决上述问题。

技术实现要素:

5.本发明的一个目的在于提供一种热固性轻质复合材料,能够保证复合材料重量较轻的同时,具有高强度和高模量。

6.为了实现上述目的,本发明提供的一种热固性轻质复合材料,包括:

7.至少两连续纤维层,各所述连续纤维层由含浸环氧树脂的连续纤维组成;

8.至少一复合树脂层,其热压成型于所述两连续纤维层之间,所述复合树脂层由含浸环氧树脂的木质纤维、短切碳纤维组成;

9.其中,所述至少两连续纤维层与所述至少一复合树脂层的两端弯曲形成一u型结构。

10.进一步的,所述连续纤维层中的连续纤维为单向碳纤维或者编织纹碳纤维。

11.进一步的,所述连续纤维层中的连续纤维为碳纤维、玻璃纤维、芳纶纤维中的至少一种。

12.进一步的,所述连续纤维层的纤维纱束中单丝数量为3000根。

13.进一步的,所述木质纤维的密度为0.6g/cm

3-0.9g/cm3,所述短切碳纤维的长度为0.2cm-3cm。

14.进一步的,所述连续纤维层及所述复合树脂层裁切成350mm*255mm的尺寸。

15.进一步的,所述连续纤维层的厚度为0.2mm,所述复合树脂层的厚度为1mm。

16.本发明还提供一种热固性轻质复合材料制备方法,包括以下步骤:

17.s1:制备至少两连续纤维层,各所述连续纤维层由含浸环氧树脂的连续纤维组成;

18.s2:制备至少一复合树脂层,所述复合树脂层由含浸环氧树脂的木质纤维、短切碳纤维组成;

19.s3:将至少一复合树脂层铺设于至少两连续纤维层之间,形成一叠层材料,并且所述至少两连续纤维层与所述至少一复合树脂层的两端弯曲形成一u型结构;

20.s4:热压机压合模具加热至预设温度后,将叠层材料放入模具内热压合至预设时间;

21.s5:热压合结束后开启冷却,冷却一定时间后取出叠层材料;

22.s6:对热压合后的叠层材料进行cnc加工修边;

23.s7:将修边后的叠层材料进行点胶,再放入热风烤箱中烘烤至预设时间得到半固化状态的叠层材料;

24.s8:将半固化状态的叠层材料放入注塑模具内进行注塑成型;

25.s9:开模取出注塑成型后的产品。

26.进一步的,所述步骤s4中热压机压合模具的预设温度在140℃-160℃之间,热压合预设时间在12min-18min之间。

27.进一步的,所述步骤s7中热风烤箱的温度在70℃-80℃之间,烘烤预设时间在12min-18min之间。

28.本发明的热固性轻质复合材料及其制备方法,通过由含浸环氧树脂的木质纤维、短切碳纤维的复合树脂层作为中间层,并在中间层两表层使用含浸环氧树脂的连续纤维层,具有以下技术效果:

29.1.通过在复合树脂层中混合木质纤维和短切碳纤维,热压成型后的板材密度可以达到0.9-1.2g/cm3,还可以减少碳纤维、玻璃纤维等的使用量,降低了成本。

30.2.在复合树脂层两面裹覆连续纤维,使得材料具有高强度和高模量的性能。

31.3.制备工艺简单,连续纤维层及复合树脂层交替铺叠操作简单方便,且可以成型不同厚度的复合材料;另外,整个制程可以采用自动化加工方式,生产周期短,作业效率高。

【附图说明】

32.图1是本发明提供的热固性轻质复合材料的结构示意图。

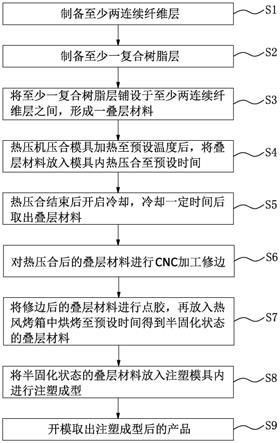

33.图2是本发明热固性轻质复合材料制备方法的流程图。

【具体实施方式】

34.为对本发明的目的、技术功效及技术手段有进一步的了解,现结合附图详细说明如下。请参阅图1,图1是本发明提供的热固性轻质复合材料的结构示意图。

35.本发明提供的一种热固性轻质复合材料100,包括:

36.至少两连续纤维层110,各所述连续纤维层110由含浸环氧树脂的连续纤维组成;

37.至少一复合树脂层120,其热压成型于所述两连续纤维层110之间,所述复合树脂层120由含浸环氧树脂的木质纤维、短切碳纤维组成;

38.其中,所述至少两连续纤维层与所述至少一复合树脂层的两端弯曲形成一u型结构。

39.其中,所述连续纤维层110中的连续纤维为单向碳纤维或者编织纹碳纤维。

40.其中,所述连续纤维层110中的连续纤维为碳纤维、玻璃纤维、芳纶纤维中的至少一种。

41.其中,所述连续纤维层110的纤维纱束中单丝数量为3000根。

42.其中,所述木质纤维的密度为0.6g/cm

3-0.9g/cm3,所述短切碳纤维的长度为0.2cm-3cm。

43.其中,所述连续纤维层110及所述复合树脂层120裁切成350mm*255mm的尺寸。

44.其中,所述连续纤维层110的厚度为0.2mm,所述复合树脂层120的厚度为1mm。

45.请参阅图2,图2是本发明热固性轻质复合材料制备方法的流程图。

46.于本实施例中,本发明提供的一种热固性轻质复合材料制备方法,包括以下步骤:

47.s1:制备至少两连续纤维层110,各所述连续纤维层110由含浸环氧树脂的连续纤维组成;

48.s2:制备至少一复合树脂层120,所述复合树脂层120由含浸环氧树脂的木质纤维、短切碳纤维组成;

49.s3:将至少一复合树脂层120铺设于至少两连续纤维层110之间,形成一叠层材料,并且,所述至少两连续纤维层110与所述至少一复合树脂层120的两端弯曲形成一u型结构;

50.s4:热压机压合模具加热至预设温度后,将叠层材料放入模具内热压合至预设时间;

51.s5:热压合结束后开启冷却,冷却一定时间后取出叠层材料;

52.s6:将热压合后的叠层材料进行cnc加工修边;

53.s7:将修边后的叠层材料进行点胶,再放入热风烤箱中烘烤至预设时间得到半固化状态的叠层材料;

54.s8:将半固化状态的叠层材料放入注塑模具内与另一复合材料进行注塑成型;

55.s9:开模取出注塑成型后的产品。

56.其中,所述步骤s4中热压机压合模具的预设温度在140℃-160℃之间,热压合预设时间在12min-18min之间。

57.其中,所述步骤s7中热风烤箱的温度在70℃-80℃之间,烘烤预设时间在12min-18min之间。

58.下面将具体实施步骤说明如下:

59.将含浸环氧树脂的两碳纤维层110以及含浸环氧树脂的木质纤维、短切碳纤维的复合树脂层120裁切呈350mm*255mm的尺寸,其中所述碳纤维层110的纤维纱束中单丝数量为3000根,所述木质纤维的密度为0.6g/cm

3-0.9g/cm3,所述短切碳纤维的长度为0.2cm-3cm;依照碳纤维层100、复合树脂层120及碳纤维层的顺序铺叠,并且所述至少两连续纤维层110与所述至少一复合树脂层120的两端弯曲形成一u型结构,其中各叠层对应的厚度分别为0.2mm(碳纤维层110)、1mm(复合树脂层120)及0.2mm(碳纤维层110);先将热压机压合模具升温到140℃,再将铺叠好的叠层材料送入热压模具中并定位,并使热压模具合模加压,在140℃的温度下恒温保持12分钟热压成型;热压合结束后开启冷却,冷却至30℃时开模,取出成型后的叠层材料;将热压合后的叠层材料进行cnc加工修边,去除叠层材料上的毛刺;再将叠层材料上需要进行注塑成型的位置进行点胶,例如u型结构的两端,点胶之后

再放入热风烤箱中烘烤2小时得到半固化状态的叠层材料;将半固化状态的叠层材料放入注塑模具内,使点胶位置与另一复合材料接合后一起注塑成型,形成卡扣结构或者中空柱结构;开模取出注塑成型后的产品。

60.综上所述,相较于现有技术,本发明的热固性轻质复合材料及其制备方法,通过由含浸环氧树脂的木质纤维、短切碳纤维的复合树脂层作为中间层,并在中间层两表层使用含浸环氧树脂的连续纤维层,具有以下技术效果:

61.1.通过在复合树脂层中混合木质纤维和短切碳纤维,热压成型后的板材密度可以达到0.9-1.2g/cm3,还可以减少碳纤维、玻璃纤维等的使用量,降低了成本。

62.2.在复合树脂层两面裹覆连续纤维,使得材料具有高强度和高模量的性能。

63.3.制备工艺简单,连续纤维层及复合树脂层交替铺叠操作简单方便,且可以成型不同厚度的复合材料;另外,整个制程可以采用自动化加工方式,生产周期短,作业效率高。

64.以上结合具体实施例描述了本发明的技术原理,这些描述只是为了解释本发明原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,本领域技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1