一种新型真空绝热板的生产方法和新型真空绝热板与流程

1.本发明涉及保温材料领域,具体是指一种新型真空绝热板及其制作方法。

背景技术:

2.目前国内外真空绝热板使用的封装方式普遍为长袋口、单封口,所以真空排气流道小,真空封口后袋内真空度相对较低,造成真空绝热板导热系数性能不稳定。

3.采用传统封装方式做出来的真空绝热板阻隔袋余边较长,真空封装后需要对产品进行折边。现有真空绝热板生产工艺,完成真空封口后破真空时,因真空绝热板内外的压差约有1.0

×

105pa,阻隔膜和芯材在大气压力的作用下迅速收缩,收缩的过程中,在芯材的角部,同时有3个方向的拉伸,阻隔膜极易产生过量拉伸,破坏延展性较差的阻隔层,导致真空绝热板角部漏率上升。封装后人工折边或压槽,也易对真空绝热板角部或压槽位置的阻隔层造成破损漏气,导致真空绝热板不良率升高。

技术实现要素:

4.本发明的目的在于解决传统采用阻隔袋封装制作出来的真空绝热板在实际生产及应用中的缺陷和性能不足,提供一种新型真空绝热板制作方法和新型真空绝热板。

5.为了解决上述的技术问题,本发明提供了一种新型真空绝热板的生产方法,包括以下步骤:

6.步骤一:将第一阻隔膜通过冲压或吸塑成底凹槽,得到预成型带有凹槽的第一阻隔膜;所述凹槽沿着平行于第一阻隔膜方向的截面形状为圆形或方形或多边形或不规则形;

7.步骤二:将经过裁切并干燥后的芯材放入所述凹槽内,然后在芯材内部放置干燥剂及吸附剂,并在芯材远离凹槽底部的一侧覆盖一张第二阻隔膜,得到放置好芯材的阻隔膜容器;

8.步骤三:将放置好的芯材的阻隔膜容器放入真空室中进行抽真空,真空腔室压力低于1x10-1

pa后,真空腔室内压板机构下压,将芯材压缩到与凹槽的厚度相同时,热封机构把第一阻隔膜和第二阻隔膜底贴紧融合后制得真空绝热板。

9.在一较佳实施例中:所述第一阻隔膜是由铝膜、无铝膜、纳米膜和手撕钢组成的多层结构。

10.在一较佳实施例中:所述中间芯材包括玻璃纤维短切丝、离心棉、火焰棉、气硅、超薄棉、气凝胶中的一种或多种。

11.在一较佳实施例中:所述吸附剂为氧化钙、氧化钴、钡锂合金、铁合金中的一种或多种。

12.在一较佳实施例中:所述真空绝热板在芯材四周形成的封边的宽度为2-30mm。

13.本发明还提供了一种新型真空绝热板,使用了如上所述的生产方法。

14.相较于现有技术,本发明的技术方案具备以下有益效果:

15.1.本发明提供了一种新型真空绝热板的生产方法,通过将多层高阻隔性的复合材料冲压拉伸或吸塑成型形成带有凹槽的第一阻隔膜;第一阻隔膜可以是有铝膜、无铝膜、纳米膜、手撕钢等材质多层结构成型,在真空条件下氦质谱漏率小于10-8

pa.l/s.cm2,从而大大提高真空绝热板性能和实际保温效果,从而提高保温时长。

16.2.本发明提供了一种新型真空绝热板的生产方法,预成型带有凹槽的第一阻隔膜,凹槽的平面形状可以是圆形、方形、多边形或任意形状且封边面平整,尺寸精度公差小便于镶嵌在不同位置,达到保温节能的效果。克服了传统真空绝热板不容易生产异形板的缺陷。

17.3.本发明提供了一种新型真空绝热板的生产方法,通过预成型带有凹槽的第一阻隔膜,使得真空绝热板角部和开槽位置更耐磨,减少了移动运输或使用时的漏气风险,保证了产品性能延长了使用寿命。

18.4.本发明提供了一种新型真空绝热板的生产方法,通过预成型带有凹槽的第一阻隔膜,使得抽真空时流道面积大行程短,同样的抽真空时间袋内真空度比传统阻隔袋低保证了产品性能及品质;预成型带有凹槽的第一阻隔膜做成真空绝热板后,角部或开槽位置一开始就和芯材贴合避免了阻隔层瞬间过量拉伸导致的破损漏气;预成型阻隔膜底壳容器做成真空绝热板后,芯材到封边边缘可以控制在10-30mm以内,避免了因为折边工序造成阻隔膜的二次损伤漏气。

19.5.本发明提供了一种新型真空绝热板,通过预成型带有凹槽的第一阻隔膜,凹槽的平面形状可以根据客户需求制作成圆形、方形、多边形或任意形状,尺寸精度公差小便于镶嵌在不同位置,达到保温节能的效果;新型真空绝热板板面平整强度高,更适合制作大尺寸薄长板不易折板或断板;新型真空绝热板各个角部和开槽位置更耐磨,减少了移动运输或使用时的漏气风险,保证了产品性能延长了使用寿命;新型真空绝热板板内真空度更低、性能更稳定、节能效果更明显。总之,新型真空绝热板极大增强保温性能,提高保温时长,从而提高真空绝热板应用的性价比,更加节能环保。

附图说明

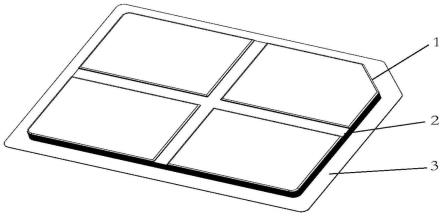

20.图1为本发明优选实施例中新型真空绝热板结构示意图。

21.图2为本发明优选实施例中第一阻隔膜预成型凹槽后的示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是壁挂连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

25.本实施例提供了一种新型真空绝热板的生产方法,包括以下步骤:

26.步骤一:将第一阻隔膜通过冲压或吸塑成底凹槽,得到预成型带有凹槽的第一阻隔膜;所述凹槽沿着平行于第一阻隔膜方向的截面形状为圆形或方形或多边形或不规则形;

27.步骤二:将经过裁切并干燥后的芯材放入所述凹槽内,然后在芯材内部放置干燥剂及吸附剂,并在芯材远离凹槽底部的一侧覆盖一张第二阻隔膜,得到放置好芯材的阻隔膜容器;

28.步骤三:将放置好的芯材的阻隔膜容器放入真空室中进行抽真空,真空腔室压力低于1x10-1

pa后,真空腔室内压板机构下压,将芯材压缩到与凹槽的厚度相同时,热封机构把第一阻隔膜和第二阻隔膜底贴紧融合后制得真空绝热板。

29.如图1所示,经过上述步骤得到的真空绝热板,包括:预成型带有凹槽的第一阻隔膜1,中间芯材2,吸附剂3,第二阻隔膜。所述中间芯材2放置在预成型带有凹槽的第一阻隔膜1的凹槽内,所述第二阻隔膜设置在中间芯材远离凹槽槽底的一侧,并与第一阻隔膜1凹槽外的部分贴合形成一圈沿着中间芯材周向延伸的封边。

30.所述预成型带有凹槽的第一阻隔膜1是由多层高阻隔性的复合材料冲压拉伸或吸塑成型;第一阻隔膜1可以是有铝膜、无铝膜、纳米膜、手撕钢等材质多层结构成型,在真空条件下氦质谱漏率小于10-8

pa.l/s.cm2。

31.所述凹槽沿着平行于第一阻隔膜1的方向的截面形状为圆形、方形、多边形或不规则形状且封边面平整。

32.所述中间芯材2包括玻璃纤维短切丝、离心棉、火焰棉、气硅、超薄棉、气凝胶中的一种或多种。

33.所述吸附剂3放置在中间芯材2里,吸附剂为氧化钙、氧化钴、钡锂合金、铁合金中的一种或多种。

34.所述封边在中间芯材2四周到封边边缘距离控制在10-30mm。

35.所述凹槽的角部是圆弧预成型不会透光漏气耐磨损,在真空条件下氦质谱漏率小于10-8

pa.l/s.cm2。

36.在本实施例中,所述新型真空绝热板具体应用为冰箱、冰柜、冷链集装箱等保温材料;除了之外,本项设计还适用多种应用领域,例如公共交通工具(飞机、邮轮、高铁)壳体保温,各式建筑(体育馆、剧院、商业楼栋)墙体及结构保温,工业与商业管道(化学工厂、生物药品工厂)等;属于简单替换,不能以此限定本发明的保护范围。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,利用此构思对本发明进行非实质性的改动,均属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1