一种新型钙塑蜂窝板的制作方法

1.本实用新型涉及蜂窝板领域,具体是涉及一种新型钙塑蜂窝板。

背景技术:

2.在国外,一次成型蜂窝状塑料板材的应用已有十多年的历史,由于这种材料具有很多优异的特性,具有隔音、保温、耐潮、耐寒、耐热、重量轻、强度高、抗冲击、抗老化、不吸水、耐腐蚀、抗霉变、减震吸震的特点,是一种无毒、无味、无害的环保产品。近几年,这种产品逐步步入国内市场。国内一些厂家也在不断研发这种产品,其工艺采用采用分为二次加工的方法,均未能解决一次成型蜂窝状的问题,其成本也相当高,因此,广泛应用这种塑料板材十分困难。

3.塑料板材的成型方法,参照中国专利cn200610013581.8公开的一次成型聚丙乙烯蜂窝板材的工艺方法,该方法步骤:配料:改性聚丙乙烯73-79%、高压聚乙烯6-10%、石膏粉7-10%、分散剂0.01%、防老化剂0.01-0.1%;将配好的原料塑炼造粒,烘干;采用两组单螺杆机同时挤出;利用吸塑工艺吸塑定型成蜂窝;粘炼挤出,将挤出的片板和蜂窝粘炼成蜂窝板;真空定型,利用真空技术对挤出的蜂窝板材定型;将真空定型后的蜂窝板材二次加热;采用冷水对二次加热后的蜂窝板材冷却进行冷却定型处理;利用风机风冷却,对蜂窝板材进行下线前的最后一次定型处理;产品成型,检验入库。

4.根据该方法生产塑料板材的成型设备,参照中国专利cn201210164123.x公开的一种连续挤出真空成形蜂窝板的设备及生产工艺,包括挤出装置,成形辊和片材复合装置,所述成形辊包括芯轴和固定套装于芯轴上的成形辊套;所述成形辊套的外表面成形为 六边蜂窝形腔;所述成形辊套沿轴向设置真空气路主通道,真空气路主通道与设置在 其上的真空气路支通道相通;真空气路支流道的另一侧与六边蜂窝形腔相通。

5.该专利公开的设备将热塑性材料通过挤出模头连续挤出,以连续真空吸塑的方式成型六边形蜂窝结构层,并在连续成型过程中,在线将蜂窝结构层的上、下面或单面复合上片材。该专利公开的设备具有明显的缺陷,由于空气与塑胶材料的热膨涨系数不一样,空气的热膨胀系数远大于塑胶材料的热膨胀系数,在冷却过程中易产生汽泡,至使蜂窝板表面不平。

6.现有技术中解决上述缺陷的方法参照中国专利cn201521085397.5公开的一体式复合蜂窝板成型设备,包括挤出机头组、设置于挤出机头组后端的牵引辊,所述挤出机头与所述牵引辊之间设置有冷却定型模,所述挤出机头组设置有两个挤出机头,分别为用于上层板料成型的第一挤出机头、用于下层板料及中间板料成型的第二挤出机头,所述第一、第二挤出机头挤出上层板料、下层板料及中间板料经过冷却定型模冷却定型。该专利公开的成型设备通过分布逐步阶梯式降温的方式进行冷却定型保证板材表面平整,由于板材需要缓慢冷却,导致板材冷却的速度非常慢,致使板材的产能极低。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种新型钙塑蜂窝板,该技术方案解决了现有技术中钙塑蜂窝板冷却成型时,其蜂窝槽内部热胀冷缩造成板材表面出现凹坑或鼓泡的问题。

8.为解决上述技术问题,本实用新型提供以下技术方案:

9.一种新型钙塑蜂窝板,包括上层钙塑板片材和蜂窝状板芯,蜂窝状板芯朝向上层钙塑板片材的一侧成型有若干蜂窝槽,上层钙塑板片材与蜂窝状板芯热熔复合于一体,其特征在于:两相邻蜂窝槽之间的连接壁上还成型有用于连通该相邻蜂窝槽的导气槽,蜂窝状板芯两侧的最外层的蜂窝槽与外界连通。

10.进一步的,还包括下层钙塑板片材,下层钙塑板片材与蜂窝状板芯热熔复合于一体,蜂窝状板芯位于上层钙塑板片材和下层钙塑板片材之间。

11.进一步的,所述导气槽呈横向或斜向设置。

12.进一步的,所述蜂窝槽为圆形或六边形。

13.进一步的,所述导气槽的截面为上宽下窄的梯形、三角形或弧形。

14.本实用新型与现有技术相比具有的有益效果是:

15.现有技术中,由于蜂窝板的每个蜂窝槽都是相互独立的槽体,当复合表层片材后的冷却成型工艺步骤时不能透气,因而导致蜂窝板对应蜂窝槽的位置出现凹坑或鼓泡等问题;而本实用新型蜂窝状的板芯,其相邻的蜂窝槽之间利用吸塑辊表面的导气凹槽同步成型有导气槽,且最外端的蜂窝槽还成型有与外界相通的导气槽,进而使得蜂窝状板芯的每个蜂窝槽都可以通过导气槽与外界连通,因此本实用新型在复合表层片材后的冷却成型工艺步骤时始终保持蜂窝槽与外界的气压平衡,从而可以快速降温冷却成型,且避免蜂窝板表面出现凹坑或鼓泡的问题,提高产品加工效率和质量。

附图说明

16.图1为用于加工本实用新型的吸塑辊立体图。

17.图2为用于加工本实用新型的吸塑辊正视图。

18.图3为图2的a-a截面处剖视图。

19.图4为图2的b处局部放大图。

20.图5为图4的c处局部放大图。

21.图6为用于加工本实用新型的内芯的立体分解图。

22.图7为用于加工本实用新型的成型辊套的立体图。

23.图8为本实用新型的结构示意图。

24.图9为图8的d-d截面处剖视图。

25.图中标号为:

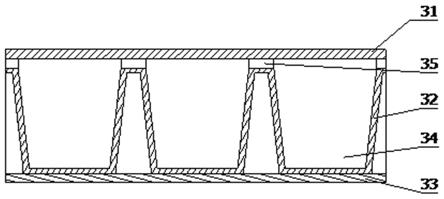

26.1.吸塑辊,1a.内芯,1b.成型辊套,1c.键,11.蜂窝形凹槽,12.气路通道,13.通孔,2a、2b.导气凹槽,31.上层钙塑板片材,32.蜂窝状板芯,33.下层钙塑板片材,34.蜂窝槽,35.导气槽。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.如图1至图5所示,一种用于加工钙塑蜂窝板的吸塑辊,吸塑辊1的表面设有若干蜂窝形凹槽11,所述蜂窝形凹槽11沿吸塑辊1的轴向平行排布,相邻的蜂窝形凹槽11之间通过导气凹槽2a、2b连通,且位于吸塑辊1两侧最外端的蜂窝形凹槽11与外部连通。

29.本实施方式中,所述导气凹槽2a沿每排蜂窝形凹槽11的排布方向呈横向直线设置。当然所述导气凹槽2b也可以斜向设置,用于连通相邻两排的两相邻蜂窝形凹槽11,只要能将每个蜂窝形凹槽11与吸塑辊1两侧的外界连通即可。进一步的,所述蜂窝形凹槽11为六边形或圆形。所述导气凹槽2a、2b的宽度度介于1-3mm之间,导气凹槽2a、2b的宽度度介于0.5-1mm之间,优选的,导气凹槽2a、2b的截面形状为上宽下窄的梯形、三角形或弧形。吸塑辊1的内部布设有与真空抽吸设备相连的气路通道12,所述蜂窝形凹槽11底部设有与所述气路通道12连通的通孔13。

30.另一实施方式中,如图6-7所示,吸塑辊1包括内芯1a和成型辊套1b,成型辊套1b与内芯1a通过键1c连接,所述蜂窝形凹槽设于成型辊套1b的表面,成型辊套1b与内芯1a之间还设有加热模块,该加热模块使成型辊套1b产生高温,即将加热功能集成于一体,当待成型片材经过吸塑辊表面时,加热和真空吸塑成型连续完成,节省设备成本,便于工艺质量控制。

31.如图8-9所示,利用上述吸塑辊加工成型的钙塑蜂窝板包括三层结构,位于上层的上层钙塑板片材31、位于中间层的蜂窝状板芯32以及位于下层的下层钙塑板片材33,上层钙塑板片材31、蜂窝状板芯32和下层钙塑板片材33通过热熔复合于一体,形成三层结构的钙塑蜂窝板,该钙塑蜂窝板可用于包装箱、储运周转箱等领域。其中,上层钙塑板片材31与蜂窝状板芯32之间所形成的若干蜂窝槽34均通过导气槽35与外界相通,导气槽35可横向设置或斜向设置,由于所述导气槽35成型于相邻蜂窝槽34的连接壁上端,并由上层钙塑板片材31将其覆盖,因此这种钙塑蜂窝板的结构强度和外型美观度不会受到影响。下层钙塑板片材33与蜂窝状板芯32之间的间隙腔与外界直接连通,故当这种钙塑蜂窝板在复合时,上层钙塑板片材31和下层钙塑板片材33均不会发生凹坑或鼓泡现象。

32.本实用新型蜂窝状的板芯,其相邻的蜂窝槽34之间利用吸塑辊表面的导气凹槽同步成型有导气槽35,且最外端的蜂窝槽34还成型有与外界相通的导气槽35,进而使得蜂窝状板芯的每个蜂窝槽34都可以通过导气槽35与外界连通,因此本实用新型在复合表层片材后的冷却成型工艺步骤时始终保持蜂窝槽34与外界的气压平衡,从而可以快速降温冷却成型,且避免蜂窝板表面出现凹坑或鼓泡的问题,提高产品加工效率和质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1