一种沥青防水卷材加工设备的制作方法

1.本实用新型涉及防水卷材生产设备技术领域,更具体地,涉及一种沥青防水卷材加工设备。

背景技术:

2.沥青防水卷材是指以沥青材料、胎料和表面撒布防黏材料等制成的成卷材料,又称油毡,常用于张贴式防水层。沥青防水卷材包括有胎卷材和无胎卷材。凡是用厚纸或玻璃丝布、石棉布、棉麻织品等胎料浸渍石油沥青制成的卷状材料,称为有胎卷材;将石棉、橡胶粉等掺入沥青材料中,经碾压制成的卷状材料称为辊压卷材即无胎卷材。

3.改性沥青防水卷材俗称改性沥青油毡,以玻纤毡、聚酯毡、黄麻布、聚乙烯膜、聚酯无纺布、金属箔或者两种复合材料为胎基,以掺量不少于10%的合成高分子聚合物改性沥青、氧化沥青为浸涂材料,以粉状、片状、粒状矿质材料、合成高分子薄膜、金属膜为覆面材料制成的可卷曲的片状类防水材料。由于沥青本身的低软化点、高针入度和低温脆性等固有缺点,在利用它作为防水材料时,限制了使用范围。在沥青中添加了高分子聚合物改性后,大大改善了上述性能,使其耐候性、感温性(高温特性、低温柔性)、及与基底龟裂的适应性都有了明显的提高,使用这种改性沥青制成的防水材料从过去的“重、厚、长、大”的时代进入到“轻、薄、短、小”的工业化时代成为现实和可能。

4.防水卷材的生产过程一般包括以下几个步骤:胎基布的搭接、烘干,胎基布的预浸和涂盖,覆砂或覆膜,冷却和收卷。其中,只有对涂盖处理后的卷材进行覆砂或覆膜处理后才算真正形成防水卷材。目前常用的涂盖过程为:使用一个压辊将经过预浸的胎基布引入沥青涂盖料池内,胎基布双面粘沥青涂盖料后离开料池,这种方式由于压辊对胎基布的持续压力作用,会导致胎基布的张力大,并在后段工序中收缩严重。因此,有必要对现有的涂盖装置进行改进。根据防水卷材表面进行覆砂或覆膜的处理方式不同,分为双面砂、双面膜、单面砂单面膜产品,为了生产不同的防水卷材产品,通常需要使用不同的设备,设备通用性不高,实用新型一种能同时适应不同类型防水卷材的通用型覆膜覆砂设备将会极大地提高卷材生产设备的实用性。

技术实现要素:

5.本实用新型旨在克服上述现有技术的至少一种不足,提供一种沥青防水卷材加工设备,用于解决经浸入式沥青涂盖设备所生产出的防水卷材收缩率大、覆膜覆砂设备通用性不高的问题。

6.本实用新型采取的技术方案是:

7.一种沥青防水卷材加工设备,包括沿卷材传送方向前后设置的涂盖设备和覆膜覆砂设备,所述涂盖设备包括沥青涂覆上料设备和挤压成型设备,所述覆膜覆砂设备包括前后依次设置的覆膜设备、冷却设备和覆砂设备,

8.所述上料设备包括两组沿上下设置的沥青补充装置;

9.所述挤压成型设备包括位置固定的第一对挤压辊和可整体调节对辊高度、也可以单独调节每个辊高度的第二对挤压辊;

10.所述覆膜设备上设有用于调整隔离膜与卷材相对位置、使隔离膜与卷材主体完全对准的自动纠偏装置;

11.所述冷却设备为内设可调高度的托辊系统的冷却水床;

12.所述覆砂设备包括前后设置、分别为卷材上下表面覆砂的两组覆砂机,以及设于前覆砂机前、用于吹干卷材表面水分的前吹风机组和设于后覆砂机前、内部设有发热系统或连接供热装置并用于提高卷材表面沥青温度的后吹风机组。

13.本技术方案中,通过上料设备对在设备中部传送的胎基布进行上表面落料和下表面上料的方式进行上下各两次涂布,再通过挤压成型设备对涂布的沥青进行压实,从而得到平整度良好的卷材,第二对挤压辊的高度可调节,能适应不同厚度的卷材的生产过程,然后通过覆膜或覆砂设备,对卷材表面进行保护,得到真正的防水卷材。本设备加工制造的防水卷材在涂布过程中胎基布无需压入沥青涂盖料池内,胎基布不处于持续拉扯状态,因此不会出现张力大、在后段工序中收缩严重的情况;同时,通过调节承托卷材的托辊高度来改变卷材表面与冷却水的接触情况,使得本设备能适应不同种类的卷材产品的生产,提高了卷材生产设备的实用性、降低成本和节省空间。

14.优选地,所述上料设备包括从上方往卷材上表面涂布的前后设置的第一落料装置和第二落料装置、以及从下方往卷材下表面涂布的前后设置的第一上料装置和第二上料装置,所述第一对挤压辊包括设于第一落料装置和第一上料装置后方、用于精压防水卷材的第一上挤压辊和第一下挤压辊,所述第二对挤压辊包括设于第二落料装置和第二上料装置后方、用于粗压防水卷材的第二上挤压辊与第二下挤压辊。

15.本技术方案中,为了适用某些上下表面沥青防水层厚度差别大的防水卷材的生产,第二对挤压辊固定架可整体上升或下降。当需要生产防水层上薄下厚且上下厚度差较大的卷材时,通过第二对挤压辊调节电机控制第二对挤压辊固定架整体下移;当需要生产防水层上厚下薄且上下厚度差较大的卷材时,通过第二对挤压辊调节电机控制第二对挤压辊固定架整体上升。

16.优选地,所述第一落料装置和第二落料装置结构相同,包括由涂布内管和涂布外管组成的具有双层夹套结构的涂布管、为涂布管供料的涂布运料管及为涂布外管输送导热油用的运油管;所述涂布管底部设贯穿涂布内管和涂布外管的落料口,所述第一落料装置的运油管出油口与所述第二落料装置的运油管进油口通过运油管相连通;所述第一上料装置包括用于盛放沥青的料池和设于料池内部且部分浸入沥青中、通过转动对胎基布下表面涂覆沥青的上料辊;所述第二上料装置包括利用上表面开口进行涂布的溢料斗、连于溢料斗下部并为溢料斗供料的溢料运料管所组成的溢料机构;所述第一落料装置设于第一上料装置上方,所述第二落料装置设于第二上料装置上方。

17.本技术方案中,落料使用涂布管,涂布管由内外管通过焊接组合而成,一方面通过涂布运料管将来自配料池的沥青输送到涂布管中,另一方面通过运油管将适宜温度的导热油输送至涂布外管中,通过流动的导热油给涂布内管内的沥青供热,保持沥青的适宜温度和良好流动性。涂布管底部设贯穿内外管的开口,用于沥青落料。通过调整沥青的落料速度与胎基布的传送速度,可控制胎基布上表面沥青层的厚度,方便制造不同厚度的防水卷材。

18.本技术方案中,上料装置包括设于胎基布下方的上料辊和用于盛放沥青的料池,上料辊设于料池内部且部分浸入沥青中、通过转动对胎基布下表面涂覆沥青。上料辊一半浸入沥青内,一半在沥青上,上料辊转动形成的上表面最高处切线与胎基布下表面接触,通过上料辊持续滚动,胎基布只需持续往前平稳传送便可均匀涂覆上沥青,大大减少了胎基布的收缩变形。

19.本技术方案中,上料装置还包括溢料机构,其中溢料斗的功能是进一步为位于上方的水平传送的胎基布下表面涂覆沥青,溢料运料管将沥青持续输送至溢料斗内,沥青从溢料斗的上表面开口溢出,粘附到胎基布下表面上。

20.采用本技术方案所述的防水卷材沥青涂覆上料设备,胎基布呈水平状在落料装置下方平稳匀速传送,在涂布过程中胎基布无需压入沥青涂盖料池内,胎基布不处于持续拉扯状态,因此不会出现张力大、在后段工序中收缩严重的情况。

21.进一步优选地,所述涂布运料管穿过涂布外管,所述涂布运料管出口与涂布内管相连通,所述涂布管底部设长条形的涂布内管落料口和纵截面为外扩的锥形的涂布外管落料口,所述涂布外管落料口设于所述涂布内管落料口正下方。所述涂布内管与涂布外管之间设置挡板,所述挡板将涂布内管与涂布外管之间的空间分隔成两个腔,所述运油管进油口和运油管出油口设于所述涂布外管同一端的两个腔上,所述挡板在远离进油口的一端尽头开设可供导热油通过的通油口。

22.本技术方案中,通过涂布运料管穿过涂布外管将来自配料池的沥青输送到涂布内管中,涂布内管底部开设涂布内管落料口,涂布外管底部开设涂布外管落料口,且涂布外管落料口设于涂布内管落料口正下方,使沥青可从涂布内管落料口落下,穿过涂布外管落料口后掉落于涂布管下方水平传送的胎基布上,完成沥青涂布过程。涂布外管上的外扩锥形开口设计比起普通矩形开口,可使沥青具有更大的掉落空间,不会因机器震动等原因导致沥青在掉落过程中产生抖动而粘附在涂布外管落料口上,避免了长时间生产中涂布外管落料口因沥青粘附堆积而堵塞的情况。

23.在涂布内管与涂布外管之间设置一条贯穿涂布管纵向的挡板,将涂布内管与涂布外管之间的空间分隔成两个腔,同时将导热油的进油口和出油口设置在涂布外管同一端的不同腔上,而在挡板远离进油口和出油口的一端尽头开设可供导热油通过的通油口,使导热油从涂布内管与涂布外管之间的两个腔内呈u型路径流动。导热油同端进出可实现为涂布内管内的沥青涂盖料供热,同时减少运油管和节省安装空间,使涂盖系统结构更加紧凑和合理。

24.优选地,所述上料辊表面为磨砂面。由于上料辊与胎基布为滚动接触,上料辊所接触胎基布的位置仅为滚动上表面最高处切线,为保证一定的涂覆效果,将上料辊表面加工成磨砂面,可增大摩擦力,从而增大沥青的涂覆率和均匀性。

25.优选地,所述溢料斗的纵截面为非对称倒梯形,所述溢料斗安装于所述溢料运料管上方,所述溢料斗下表面开设沥青入口,所述溢料运料管上端开设溢料运料管溢出口,所述溢料运料管溢出口设于所述沥青入口内。

26.本技术方案中,溢料斗的纵截面设计为倒置的梯形,上表面宽下表面窄,且属于非对称倒梯形,两腰长度不同,有一条短腰和一条长腰。若料斗的纵截面设计为对称的梯形,两腰长度相同,则如果控制料斗深度较浅,会导致料斗上表面开口非常大,占用很大的安装

空间;如果将料斗上表面开口做小,则会导致料斗非常深,导致料斗里面存储着大量的沥青涂盖料,浪费原料,提高生产成本。本技术方案中,非对称倒梯形设计可使溢料斗的上表面开口大小和料斗深度均调整到合适的范围,上表面开口较大,同时料斗较浅,得到一种小型化设计的溢料机构,溢料斗内残留的沥青料少,即使停机后重新开机,残存在料斗内的少量沥青也很快能融解,因此溢料斗固定安装,不必翻转,能达到对胎基布下表面涂布的同时节约了涂盖设备安装和使用所占的空间。

27.本设备还包括供应沥青的涂布来料管和溢料来料管,所述涂布来料管与涂布运料管连接,所述涂布运料管上设有控制进入涂布管的沥青流量大小的涂布流量控制阀;所述溢料来料管与溢料运料管连接,所述溢料运料管上设有控制进入溢料机构的沥青流量大小的溢料流量控制阀。流量控制装置用于控制涂布管和溢料斗内的沥青含量,从而可以加工出不同厚度的沥青防水卷材。

28.优选地,所述自动纠偏装置包括用于固定隔离膜卷的移动座,隔离膜卷布置在移动座的上方,与移动座在隔离膜卷轴向上同步运动,还包括固定布设在移动座上的传感器支架,以及布设在移动座下方操控移动座的调控装置;所述传感器支架上布置有分设在隔离膜卷轴向两端可用于检测卷材主体偏移的位移传感器。

29.本技术方案中,卷材主体为防水卷材的基材,根据需求在卷材主体的正面、或者正反两面覆隔离膜,对卷材起到防护的作用。卷材主体通过位移传感器进行距离测定,当发现卷材主体偏离既定位置时,由调控装置推动移动座在隔离膜卷的轴向方向进行移动,直至隔离膜卷与卷材主体能完全对准,避免卷材主体偏移带来的防水卷材与隔离膜贴合偏离以及粘机的情况。由此实现对隔离材料的纠偏一次调整到位,快速精准。

30.优选地,所述托辊系统包括高度固定的固定托辊和高度可调的调节托辊,所述调节托辊为两级可调托辊,具有最高点和最低点,所述调节托辊位于最高点时,承托的防水卷材从冷却水床的水面漂过,防水卷材下表面接触水面;所述调节托辊位于最低点时,承托的防水卷材从冷却水床的水中穿过,所有所述调节托辊的高度同步调节。

31.本技术方案中的冷却设备优选为一种带托辊系统的冷却水床,托辊系统由多组相互平行的固定托辊和调节托辊共同构成,固定托辊的作用是为覆膜冷却时承托卷材,调节水面高度略高于固定托辊高度,固定托辊上承托的卷材漂浮在水面上,通过流动的水可以对覆膜进行降温;调节托辊的作用也是在卷材冷却时承托卷材,通过选择调节托辊的高度,使卷材从水中穿过或从水面漂过,卷材与水的不同接触方式即可带来不同的降温效果。因此通过调节托辊系统,能同时适应覆砂和覆膜防水卷材产品的生产,极大地提高了卷材生产设备的通用性和实用性。调节托辊被调节至最高点时,可用于生产覆砂的卷材产品,调节托辊被调节至最低点时,可用于生产双面覆膜的卷材产品。多组调节托辊的高度同步调节,可提高效率。

32.本技术方案所述的冷却水床进一步优选地,包括前段水槽和后段水槽,所述固定托辊设置于前段水槽内,所述调节托辊设置于后段水槽内,所述前段水槽与后段水槽连接处设置可调节高度的挡水板,通过挡水板控制所述前段水槽的水位高度。当生产双面覆膜产品时,通过挡板控制前段水面高度大于后段,此时将调节托辊调到最低点,于固定托辊与调节托辊中间设置一个下压辊,在前段与后段交接处将卷材高度压低,使卷材在后段水槽中进入水中进行快速降温。当生产覆砂产品时,由于后段覆砂时仍需要保持一定的温度,冷

却水床处温度不能降低过多,此时将调节托辊调到最高点,并通过挡板控制前段水面高度与后段相同,使卷材全程从水面漂过。所述前段水槽和后段水槽底部均设置有可闭合的进水口和排水口。前后段水槽内的冷却水可根据对卷材的降温需要进行进水和换水设置,如低纬度地区的炎热夏天,加快单位时间内的进出水量,使卷材降温更快,而在高纬度地区的寒冷冬天,降低单位时间内的进出水量,使卷材缓慢降温,从而使设备的实用性更佳。所述前段水槽与后段水槽的长度比例为1:4~1:8。可根据卷材上涂覆沥青的厚度及所需要的卷材最终温度,从而选择不同比例的前后段水槽长度以匹配实际生产。

33.优选地,所述后吹风机组包括上下设置且出风口朝向一致的两组热风刀,分别为上热风刀和下热风刀,所述上热风刀和下热风刀的出风口朝向相互平行且均朝向防水卷材传送外侧。

34.本技术方案包括带热风的后吹风机组,因此本装置适用于温度过低时提升待覆砂的沥青表面温度,既可用于制造一面覆砂另一面覆膜的防水卷材,又可用于双面覆砂的防水卷材,所述后吹风机组为内部设有发热系统或连接供热装置的热风机组,热风机组提供热量用于待覆砂的沥青表面温度过低时提升沥青温度,使其适合进行覆砂操作,吹风机组热量产生方式可根据实际情况选择。

35.当用于制造一面覆砂另一面覆膜的防水卷材时,卷材先完成了底面覆膜,由于沥青涂盖料的温度不低于160℃,为防止贴膜被烫坏,覆膜的卷材底部与水面接触,漂过冷却水床进行降温,离开水床后,首先通过前吹风机组对卷材进行干燥,吹风机组内吹出的风像刮刀一样对传送中的卷材表面水分进行去除,干燥后的卷材经后吹分机组吹出的热风提高待覆砂沥青表面的温度到达适宜值,最后完成覆砂过程,得到一面覆砂另一面覆膜的防水卷材。

36.当用于制造双面覆砂的防水卷材时,卷材从冷却水床上方漂过,底部与水面接触,通过冷却水床内流动的水量和水速对卷材表面沥青进行适当降温,离开水床后,首先通过前吹风机组对卷材进行干燥,水分去除后的卷材先经一组落砂装置进行一面覆砂,再经后吹分机组吹出的热风提高另一待覆砂沥青表面的温度到达适宜值,最后使用第二组落砂装置完成另一面的覆砂过程,得到双面覆砂的防水卷材。

37.使用本技术方案的设备能同时达到对卷材表面进行干燥及环境温度过低时确保待覆砂沥青表面温度适宜的两种效果,可在低温环境下用于制造一面覆砂另一面覆膜的防水卷材或双面覆砂的防水卷材。本技术方案的设备也可用于生产双面覆膜产品,双面覆膜后的卷材离开水床后再通过前吹风机组和后吹风机组对覆膜表面存在的大量水分进行去除,从而得到干燥度好、质量稳定的双面覆膜防水卷材。

38.本技术方案中,采用结合了发热器及高速风刀功能的热风刀作为提升沥青表面温度的设备,能大大提高沥青的升温效果。同时为了使沥青表面升高的温度调控范围更大,同时设置两组热风刀,且上下热风刀的出风口朝向一致,因此能适用于高纬度地区冬天的沥青防水卷材的生产。所述沥青防水卷材干燥升温装置中还包括用于沥青防水卷材传输用的第一反向输送辊,用于对输送中的卷材进行朝向翻转,通过180

°

转换方向,使防水卷材位于传送线下方的内侧翻转至上方成为外侧,方便后续对待覆砂面的升温和覆砂操作。上热风刀和下热风刀设于第一反向输送辊外侧,上热风刀和下热风刀的出风口均朝向防水卷材传送外侧,对防水卷材外侧表面的待覆砂面进行升温。卷材传送至第一反向输送辊与热风刀

之间时,张力较大,此时卷材被拉得较紧,更有利于风刀对沥青的均匀加热。同时在生产双面覆砂产品时,第一反向输送辊在对卷材进行朝向翻转的同时,也通过辊和卷材之间的挤压作用力,对上覆砂表面的砂进行了一次压紧,提高了砂的稳固性和卷材产品的品质。出风口朝向平行设置可使沥青卷材表面的温度提升更加均匀,因此覆砂的效果也更好。

39.所述前吹风机组包括上下设置的两组吹风机,分别为上吹风机和下吹风机,所述防水卷材从所述上吹风机和下吹风机之间穿过,所述上吹风机的出风口倾斜向下对准防水卷材上表面,所述下吹风机的出风口倾斜向上对准防水卷材下表面。本技术方案中,出风口倾斜朝向卷材表面设置可使前吹风机组内吹出的风像倾斜的刮刀一样对传送中的卷材上下表面水分进行去除,提高干燥效率。

40.与现有技术相比,本实用新型的有益效果为:本设备制造的防水卷材在涂布过程中胎基布无需压入沥青涂盖料池内,胎基布不处于持续拉扯状态,因此不会出现张力大、在后段工序中收缩严重的情况,同时,通过调节承托卷材的托辊高度来改变卷材表面与冷却水的接触情况,使得本设备能适应不同种类的卷材产品的生产,提高了卷材生产设备的实用性、降低成本和节省空间。

附图说明

41.图1为本实施例的涂盖设备结构示意图。

42.图2为本实施例另一角度的涂盖设备结构示意图。

43.图3为本实施例的上料设备结构示意图。

44.图4为本实施例的涂布管立体结构示意图。

45.图5为本实施例的涂布管主视图。

46.图6为本实施例的涂布管左视图。

47.图7为本实施例的涂布管俯视图。

48.图8为本实施例的涂布管仰视图。

49.图9为本实施例的上料辊和料池结构示意图。

50.图10为本实施例的溢料机构立体结构示意图。

51.图11为本实施例的溢料斗与保温层组合立体结构示意图。

52.图12为本实施例的运料内管立体结构示意图。

53.图13为本实施例的溢料机构俯视图。

54.图14为本实施例的溢料机构仰视图。

55.图15为本实施例的挤压成型设备结构示意图。

56.图16为本实施例的覆膜覆砂设备结构示意图。

57.图17为本实施例的覆膜设备的结构示意图。

58.图18为本实施例的自动纠偏装置结构示意图。

59.图19为本实施例的冷却设备的结构示意图。

60.图20为本实施例的调节托辊的结构示意图。

61.图21为本实施例的固定托辊的结构示意图。

62.图22为本实施例的覆砂设备的结构示意图。

63.图23为本实施例的前吹风机组的结构示意图。

64.图24为本实施例的后吹风机组的结构示意图。

65.图25为本实施例的后吹风机组的结构示意图。

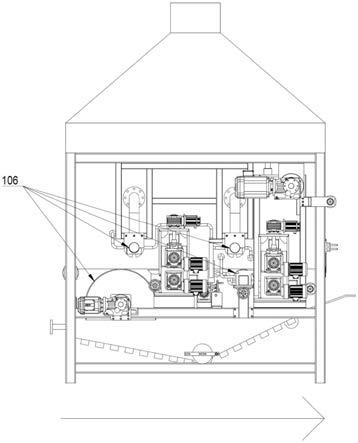

66.图中包含:整体安装架100;上料设备106;挤压成型设备107;料池111;上料辊121;第一上挤压辊210;第一下挤压辊220;第二上挤压辊230;第二下挤压辊240;涂布管300;第一涂布管310;第二涂布管320;第一涂布内管311;第二涂布内管321;第一涂布外管312;第二涂布外管322;第一涂布内管落料口3111;第二涂布内管落料口3211;第一涂布外管落料口3121;第二涂布外管落料口3221;溢料斗400;溢料斗下表面401;沥青入口402;溢料斗上表面403;第一侧壁404;第一加高板405;第二侧壁406;第二加高板407;运油管500;第一进油口501;第一出油口502;第二进油口503;第二出油口504;第一涂布运料管610;第二涂布运料管620;溢料运料管630;料管溢出口631;运料内层632;保温层633;排料口634;覆膜设备900;隔离膜卷901;移动座902;传感器支架903;位移传感器904;冷却设备800;前段水槽801;后段水槽802;固定托辊810;第一托辊811;第一旋转主轴812;第一支撑板813;调节托辊820;第二托辊821;第二旋转主轴822;第二支撑板823;调节板824;第一倾斜边825;第二倾斜边826;覆砂设备700;前吹风机组710;上吹风机711;下吹风机712;后吹风机组720;上热风刀721;下热风刀722;第一覆砂机730;第二覆砂机740;第一反向输送辊750;第二反向输送辊760。

具体实施方式

67.本实用新型附图仅用于示例性说明,不能理解为对本实用新型的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

68.实施例

69.本实施例的一种沥青防水卷材加工设备,包括涂盖设备和覆膜覆砂设备两部分,其中涂盖设备用于为胎基布涂布沥青和沥青挤压成型得到半成品的防水卷材,覆膜覆砂设备用于为卷材表面覆隔离膜或覆砂以形成真正的防水卷材。涂盖设备和覆膜覆砂设备沿卷材传送方向前后设置,涂盖设备包括沥青涂覆上料设备和挤压成型设备,覆膜覆砂设备包括前后依次设置的覆膜设备、冷却设备和覆砂设备,本加工设备还包括安装这些设备所用的框架。

70.本实施例中,上料设备包括两组沿上下设置的沥青补充装置;挤压成型设备包括位置固定的第一对挤压辊和可整体调节对辊高度、也可以单独调节每个辊高度的第二对挤压辊;覆膜设备上设有用于调整隔离膜与卷材相对位置、使隔离膜与卷材主体完全对准的自动纠偏装置;冷却设备为内设可调高度的托辊系统的冷却水床;覆砂设备包括前后设置、分别为卷材上下表面覆砂的前后两组覆砂机,以及设于前覆砂机前、用于吹干卷材表面水分的前吹风机组和设于后覆砂机前、内部设有发热系统或连接供热装置并用于提高卷材表面沥青温度的后吹风机组。

71.如图1

‑

2所示,为本实施例的涂盖设备结构示意图,包括上料设备106和挤压成型设备107。

72.如图3所示,为本实施例的上料设备结构示意图。上料设备包括从上方往卷材上表面涂布的落料装置和从下方往卷材下表面涂布的上料装置,落料装置包括两组由涂布内管

和涂布外管组成的具有双层夹套结构的涂布管300、为涂布管300供料的涂布运料管及为涂布外管输送导热油用的运油管;涂布管底部设贯穿涂布内管和涂布外管的落料口;上料装置包括用于盛放沥青的料池111和设于料池111内部且部分浸入沥青中、通过转动对胎基布下表面涂覆沥青的上料辊121;上料装置还包括利用上表面开口进行涂布的溢料斗400、连于溢料斗400下部并为溢料斗400供料的溢料运料管所组成的溢料机构;落料装置设于上料装置上方,将胎基布进入和离开上料装置的两端规定为前方和后方,溢料机构设于上料辊后方。本实施例的防水卷材沥青涂覆上料设备还包括供应沥青的涂布来料管和溢料来料管,涂布来料管与涂布运料管连接,涂布运料管上设有控制进入涂布管的沥青流量大小的涂布流量控制阀;溢料来料管与溢料运料管连接,溢料运料管上设有控制进入溢料机构的沥青流量大小的溢料流量控制阀。流量控制装置用于控制涂布管和溢料斗内的沥青含量,从而可以加工出不同厚度的沥青防水卷材。

73.如图4

‑

8所示,本实施例的落料装置中,涂布运料管设两组,包括第一涂布运料管610和第二涂布运料管620,涂布管设两组,包括第一涂布管310和第二涂布管320,第一涂布管310上的运油管500第一出油口502与第二涂布管320上的运油管500第二进油口503通过另一段运油管相连通。在沥青防水卷材的生产过程中,通常无法经过一次涂布和压合就生产出厚度及表面平整度均符合标准的防水卷材,一般至少需要经过一次涂布、粗压、二次涂布、精压的过程,本实施例中的第一涂布运料管610与第一涂布管310组成的涂布装置可用于一次涂布,第二涂布运料管620与第二涂布管320组成的涂布装置可用于二次涂布,一次涂布和二次涂布共用导热油系统,只需将第一涂布管310上的第一出油口502与第二涂布管320上的第二进油口503通过一段运油管500相连通即可,进一步减少运油管500的使用和节省安装空间。

74.第一涂布管310为包括用于沥青料流动的第一涂布内管311和用于导热油流动的第一涂布外管312的双层夹套结构,第一涂布运料管610穿过第一涂布外管312,第一涂布运料管610出口与第一涂布内管311相连通,第一涂布管310底部设第一涂布内管落料口3111和第一涂布外管落料口3121,第一涂布外管落料口3121设于第一涂布内管落料口3111正下方。第一涂布外管落料口3121纵截面为外扩的锥形。外扩锥形开口设计比起普通矩形开口,可使沥青具有更大的掉落空间,不会因机器震动等原因导致沥青在掉落过程中产生抖动而粘附在第一涂布外管落料口3121上,避免了长时间生产中第一涂布外管落料口3121因沥青粘附堆积而堵塞的情况。

75.在第一涂布内管311与第一涂布外管312之间设置一条贯穿第一涂布管310纵向的挡板,将第一涂布内管311与第一涂布外管312之间的空间分隔成两个腔,同时将导热油的第一进油口501和第一出油口502设置在第一涂布外管312同一端的不同腔上,而在挡板远离第一进油口501和第一出油口502的一端尽头开设可供导热油通过的通油口,使导热油从第一涂布内管311与第一涂布外管312之间的两个腔内呈u型路径流动。导热油同端进出可实现为第一涂布内管311内的沥青供热,同时减少运油管的使用和节省安装空间,使涂盖系统结构更加紧凑和合理。

76.本实施例中第一涂布外管落料口3121纵截面锥形角度选为30

°

。外扩的锥形角度过小,容易导致沥青在落料过程中因机器抖动或涂布压力不稳定等原因出现非直线下落而粘附在第一涂布外管落料口3121的锥形侧面上;同时外扩的锥形角度也不能过大,由于第

一涂布外管312与第一涂布内管311外壁之间流动导热油,为第一涂布内管311内的沥青起供热保温作用,用于保持沥青的流动性,所以在第一涂布内管311和第一涂布外管312直径一定及第一涂布内管落料口3111开口大小一定的情况下,如果外扩的锥形角度过大可能会导致第一涂布内管落料口3111周围缺少导热油供热,导致第一涂布内管落料口3111周围的沥青因温度下降而粘度提高甚至凝固,因此出现落料不稳定或沥青部分堵塞出口的问题。

77.第一涂布内管落料口3111宽度为1.5mm。根据防水卷材的厚度要求,可控制第一涂布内管落料口3111宽度从而控制掉落在下方的胎基布上表面的沥青的厚度。若第一涂布内管落料口3111宽度小于1mm,则由于沥青本身黏度较大的特性,容易堵塞开口;若第一涂布内管落料口3111宽度大于3mm,则容易因沥青掉落速度过快而落料过程不稳定,造成沥青层厚度难以控制。

78.第一涂布管310外管落料口长度为1.5m,第一涂布内管落料口3111长度为1.2m,第一涂布内管落料口3111长度小于第一涂布外管落料口3121长度,且第一涂布内管落料口3111位于第一涂布外管落料口3121的居中部位。将第一涂布内管落料口3111设置在第一涂布外管落料口3121开口范围内的居中位置,可使沥青落料流畅不受阻挡,避免污染和堵塞开口。

79.第一涂布运料管610直径与第一涂布内管311直径相同。由于第一涂布运料管610出口端与第一涂布内管311相连通,两条圆管直径相同时,沥青流动状态最平稳。若第一涂布运料管610直径小于第一涂布内管311直径,沥青进入第一涂布内管311时会产生大量气泡;而若第一涂布运料管610直径大于第一涂布内管311直径,则在两条圆管的转接处沥青的流动会受到一定程度的阻塞,均不利于生产出高质量的沥青防水卷材。

80.第一涂布运料管610弯折处设有圆角,圆角大小为80

°

。第一涂布运料管610由水平放置管经弯折后变成垂直放置管,中间的弯折处设计70

°‑

90

°

的圆角,可使沥青的输送更加通畅和平稳。

81.第二涂布管320与第一涂布管310的结构相同,第二涂布管320为包括用于沥青料流动的第二涂布内管321和用于导热油流动的第二涂布外管322的双层夹套结构。第二涂布外管落料口3221纵截面锥形角度为30

°

,第二涂布内管落料口3211宽度为2.5mm,第二涂布管外管落料口3221长度为1.5m,第二涂布内管落料口3211长度为1.2m。第二涂布内管落料口3211长度小于第二涂布外管落料口3221长度,且第二涂布内管落料口3211位于第二涂布外管落料口3221的居中部位。第二涂布运料管620直径与第二涂布内管321直径相同。第二涂布运料管620弯折处设有圆角,圆角大小为80

°

。

82.如图9所示,为本实施例的上料辊121和料池111,上料辊121表面为磨砂面。由于上料辊121与胎基布为滚动接触,上料辊121所接触胎基布的位置仅为滚动上表面最高处切线,为保证一定的涂覆效果,将上料辊121表面加工成磨砂面,可增大摩擦力,从而增大沥青的涂覆率和均匀性。

83.本实施例进一步优选地,上料辊121直径为800mm,上料辊121的直径越大,与胎基布的接触面积就越大,为保证较好的涂覆效果,将上料辊121的直径设在600~800mm之间。料池111的纵截面形状为三角形。防水卷材生产线停工时,需要及时将料池111内的沥青清理干净,该结构方便沥青流出,不留死角。

84.如图10

‑

14所示,为本实施例的溢料机构,包括用于供料的溢料运料管630和用于

涂布的溢料斗400,溢料斗400的纵截面为非对称倒梯形,溢料斗400安装于溢料运料管630上方,溢料斗下表面401开设沥青入口402,溢料运料管630上端开设运料管溢出口631,运料管溢出口631设于沥青入口402内。本实施例中非对称倒梯形设计可使溢料斗400的上表面开口大小和料斗深度均调整到合适的范围,上表面开口较大,同时料斗较浅,得到一种小型化设计的溢料机构,溢料斗400内残留的沥青料少,即使停机后重新开机,残存在料斗内的少量沥青也很快能融解,因此溢料斗400固定安装,不必翻转,能达到对胎基布下表面涂布的同时节约了涂盖设备安装和使用所占的空间。

85.本实施例中溢料斗400包括第一侧壁404和朝向沥青防水卷材传送方向具有一定倾角的第二侧壁406,第二侧壁406纵截面长度大于第一侧壁404纵截面长度,溢料斗上表面403开口呈水平状,与上方传送的胎基布相水平,沥青在胎基布上分布均匀,制得的防水卷材效果更好。本实施例中第二侧壁406纵截面长度是第一侧壁404纵截面长度的3倍,溢料斗400的第二侧壁406倾角选为60

°

。第一侧壁404上方设用于加高的第一加高板405,第二侧壁406上方设用于加高的第二加高板407,第一加高板405和第二加高板407均为竖直挡板。运料管溢出口631宽度为2mm,沥青入口402宽度为3mm,运料管溢出口631宽度小于沥青入口402宽度,且运料管溢出口631位于沥青入口402的居中部位。运料管溢出口631长度为1m,沥青入口402长度为1.2m,运料管溢出口631长度小于沥青入口402长度,且运料管溢出口631位于沥青入口402的居中部位。本实施例中溢料运料管630纵截面选为正方形,具有水平的上表面,可以使溢料运料管630与溢料斗400交接部位配合更紧密,防止漏料。

86.溢料运料管630为包括运料内层632和保温层633的双层夹套结构,保温层633设有导热油进口和出口,通过在保温层633内导入导热油保持溢料机构内的沥青流动性。保温层633内流动的是一定温度的导热油,可为运料内层632里的沥青提供热量,保持沥青适宜的温度和良好的流动性,使得涂布到胎基布的沥青层更加均匀。溢料运料管630底部设可闭合的排料口634,排料口634连接到运料内层632上,因此本实施例的溢料斗400在完成涂布后无需翻转排料,能节约涂盖设备安装和使用所占的空间。

87.如图15所示,为本实施例的挤压设备结构示意图,设备安装在整体安装架100内,包括设于料池111上方的两对涂盖挤压辊。两对涂盖挤压辊分别为用于精压防水卷材的第一上挤压辊210与第一下挤压辊220和用于粗压防水卷材的第二上挤压辊230与第二下挤压辊240,第二上挤压辊230与第二下挤压辊240可通过调节装置调节上下高度,调节装置设置于料池111上方。调节装置为调节电机,包括第一上挤压辊调节电机、第一下挤压辊调节电机、第二上挤压辊调节电机、第二下挤压辊调节电机,分别调节每个挤压辊的高度,还包括第二对挤压辊调节电机,第二对挤压辊调节电机带动第二对涂盖挤压辊上下移动,有利于防水卷材厚度的精确控制。

88.本实施例根据沥青防水卷材的生产工艺,针对涂覆沥青后的涂盖挤压工艺提供一套有效改善防水卷材成品质量的双压沥青防水卷材的挤压成型机构。挤压成型机构采用双直排挤压成型机构,第一涂布管310和上料辊提供的沥青粘附在卷材上下表面,首先通过间隙相对较小的第一上挤压辊210与第一下挤压辊220的挤压作用对防水卷材进行压实,实现对防水卷材的精压,通过供料装置第二涂布管320和溢料机构的补料后,再通过间隙相对较大的第二上挤压辊230与第二下挤压辊240的挤压实现对防水卷材的粗压,第二对涂盖挤压辊挤压将沥青压厚,精粗两道工序的相结合提高挤压的严实性和均匀性。通过调节装置使

第二上挤压辊230与第二下挤压辊240高于第一对挤压辊的水平线,将防水卷材挤压为上厚下薄;通过调节装置使第二上挤压辊230与第二下挤压辊240低于第一对挤压辊的水平线,将防水卷材挤压为上薄下厚,加工出胎基布上表面沥青和下表面沥青厚度不同的产品。

89.如图16所示,为本实施例的覆膜覆砂设备的结构示意图,包括依次沿卷材传送方向前后设置的覆膜设备900、冷却设备800和覆砂设备700,覆膜设备900上设有用于调整隔离膜与卷材相对位置、使隔离膜与卷材主体完全对准的自动纠偏装置;冷却设备800为内设可调高度的托辊系统的冷却水床,托辊系统由前后相互平行、用于承托卷材的若干组固定托辊和若干组调节托辊共同组成,固定托辊的高度固定,调节托辊的高度可以调节;覆砂设备700包括前后设置、分别为卷材上下表面覆砂的两组覆砂机以及分别设于第一覆砂机前的前吹风机组和设于第二覆砂机前的后吹风机组,后吹风机组为内部设有发热系统或连接供热装置的热风机组,前吹风机组用于吹干防水卷材表面水分,后吹风机组用于提高防水卷材表面沥青温度。

90.如图17所示,为本实施例覆膜设备900的示意图卷材主体先通过上层隔离膜卷进行一侧覆膜,再到下层的隔离膜卷进行另一侧覆膜,也可以先通过下层的隔离膜卷进行一侧覆膜,再到上层的隔离膜卷进行另一侧覆膜,完成两面覆膜。

91.如图18所示,为本实施例覆膜设备900中的自动纠偏装置示意图,包括用于固定隔离膜卷901的移动座902,隔离膜卷901布置在移动座902的上方,与移动座902在隔离膜卷901轴向上同步运动,还包括固定布设在移动座902上的传感器支架903,以及布设在移动座902下方操控移动座902的调控装置;传感器支架903上布置有分设在隔离膜卷901轴向两端可用于检测卷材主体偏移的位移传感器904。

92.本实施例中,卷材主体为防水卷材的基材,根据需求在卷材主体的正面、或者正反两面覆隔离膜,对卷材起到防护的作用。卷材主体通过位移传感器904进行距离测定,当发现卷材主体偏离既定位置时,由调控装置推动移动座902在隔离膜卷901的轴向方向进行移动,直至隔离膜卷与卷材主体能完全对准,避免卷材主体偏移带来的防水卷材与隔离膜贴合偏离以及粘机的情况。由此实现对隔离材料的纠偏一次调整到位,快速精准。

93.如图19所示,为本实施例的防水卷材用冷却设备结构示意图,冷却水床为由侧板和底板共同构成的长方形水槽,冷却水床内装有供卷材冷却用的水,沿防水卷材的传送方向依次设置有相互平行的若干组固定托辊810和若干组调节托辊820,固定托辊810和调节托辊820用于承托防水卷材,调节托辊820设于固定托辊810后方,固定托辊810的高度固定,调节托辊820的高度可以调节。冷却水床包括前段水槽801和后段水槽802,固定托辊810设置在前段水槽801内,调节托辊820设置在后段水槽802内,前段水槽801与后段水槽802连接处设置可调节高度的挡水板,通过挡水板控制前段水槽801的水位高度。当生产双面覆膜产品时,通过挡板控制前段水面高度大于后段,此时将调节托辊820调到最低点,并在固定托辊810与调节托辊820中间设置一个下压辊,在前段与后段交接处将卷材高度压低,使卷材在后段水槽802中进入水中进行快速降温。当生产覆砂产品时,由于后段覆砂时仍需要保持一定的温度,冷却水床处温度不能降低过多,此时将调节托辊820调到最高点,并通过挡板控制前段水面高度与后段相同,使卷材全程从水面漂过。

94.本实施例中前段水槽801与后段水槽802的长度比例为1:5。可根据卷材上涂覆沥青的厚度及所需要的卷材最终温度,从而选择不同比例的前后段水槽长度以匹配实际生

产。

95.本实施例中,固定托辊810的作用是为覆膜冷却时的卷材进行承托,调节水面高度略高于固定托辊810高度,固定托辊810上承托的卷材漂浮在水面上,通过流动的水可以对覆膜进行降温;调节托辊820的作用也是为卷材冷却时的卷材进行承托,通过选择调节托辊820的高度,使卷材从水中穿过或从水面漂过,卷材与水的不同接触方式即可带来不同的降温效果。因此通过调节本实施例的冷却水床内的托辊系统,能同时适应覆砂和覆膜防水卷材产品的生产,极大地提高了卷材生产设备的通用性和实用性。

96.调节托辊820为两级可调托辊,具有最高点和最低点,调节托辊820位于最高点时,承托的防水卷材从冷却水床的水面漂过,防水卷材下表面接触水面;调节托辊820位于最低点时,承托的防水卷材从冷却水床的水中穿过。本实施例中,调节托辊820被调节至最高点时,可用于生产覆砂的卷材产品,调节托辊820被调节至最低点时,可用于生产双面覆膜的卷材产品。本实施例中,所有调节托辊820的高度同步调节,即通过一个控制装置同步调节所有调节托辊820的高度,提高效率。

97.如图20所示,调节托辊820由第二托辊821、第二旋转主轴822、呈轴对称设置的两个第二支撑板823和调节板824组成,调节板824垂直固定于水床底部,第二支撑板823的下端部旋转安装于调节板824中部,第二旋转主轴822的两端分别固定于两个第二支撑板823的上端部,第二托辊821转动套设于第二旋转主轴822上,通过第二支撑板823的旋转带动第二旋转主轴822移动以改变第二托辊821的高度。

98.调节板824包括朝向传送方向后方的第一倾斜边825、朝向传送方向前方的第二倾斜边826,第一倾斜边825与水平面形成第一倾斜角,第二倾斜边826与水平面形成第二倾斜角,第一倾斜角与第二倾斜角的大小不同。本实施例中,设置不同的第一倾斜角和第二倾斜角,使托辊在往两边转动时形成的倾斜角度不同,从而使多组托辊上表面所形成的水平高度不同,因此托辊上承托的卷材的高度也会随之改变,卷材在传送过程中与水的接触情况不同可适应不同种类的卷材的降温需求。本实施例中第一倾斜角的大小为30

°

,第二倾斜角的大小为60

°

。

99.如图21所示,固定托辊810由第一托辊811、第一旋转主轴812和呈轴对称设置的两个第一支撑板813组成,第一支撑板813的下端部垂直固定于水床底部,第一旋转主轴812的两端分别固定于两个第一支撑板813的上端部,第一托辊811转动套设于第一旋转主轴812上。

100.如图22所示,为本实施例的覆砂设备示意图,包括两组覆砂机、两组吹风机组。其中设于前吹风机组710和后吹风机组720之间的是第一覆砂机730。在生产双面覆砂产品时,水分去除后的卷材先通过第一覆砂机730完成上表面覆砂。本实施例还包括用于沥青防水卷材传输用的第一反向输送辊750,用于对输送中的卷材进行朝向翻转,通过180

°

转换方向,使防水卷材位于传送线下方的内侧翻转至上方成为外侧,方便后续对待覆砂面的升温和覆砂操作。设于后吹风机组720后方的是第二覆砂机740。在生产双面覆砂产品时,已完成上表面覆砂的卷材再通过第二覆砂机740完成下表面覆砂。同时在第二覆砂机740后方设第二反向输送辊760,用于对输送中的卷材进行180

°

朝向翻转,第二反向输送辊760在对卷材进行朝向翻转的同时,也通过辊和卷材之间的挤压作用力,对下覆砂表面上的砂进行压紧,提高了砂的稳固性和整体卷材产品的品质。

101.本实施例的设备适用于温度过低时提升待覆砂的沥青表面温度,既可用于制造一面覆砂另一面覆膜的防水卷材,又可用于双面覆砂的防水卷材,后吹风机组720为内部设有发热系统或连接供热装置的热风机组,热风机组提供热量用于待覆砂的沥青表面温度过低时提升沥青温度,使其适合进行覆砂操作,吹风机组热量产生方式可根据实际情况选择。

102.当用于制造一面覆砂另一面覆膜的防水卷材时,卷材先完成了底面覆膜,由于沥青涂盖料的温度不低于160℃,为防止贴膜被烫坏,覆膜的卷材底部与水面接触,漂过冷却水床进行降温,离开水床后,首先通过前吹风机组710对卷材进行干燥,吹风机组内吹出的风像刮刀一样对传送中的卷材表面水分进行去除,干燥后的卷材经后吹分机组吹出的热风提高待覆砂沥青表面的温度到达适宜值,最后完成覆砂过程,得到一面覆砂另一面覆膜的防水卷材。

103.当用于制造双面覆砂的防水卷材时,卷材从冷却水床上方经过,底部不与水面接触,通过冷却水床内流动的水量和水速对卷材表面沥青进行适当降温,离开水床后,首先通过前吹风机组710对卷材进行干燥,水分去除后的卷材先经一组落砂装置进行一面覆砂,再经后吹分机组吹出的热风提高另一待覆砂沥青表面的温度到达适宜值,最后使用第二组落砂装置完成另一面的覆砂过程,得到双面覆砂的防水卷材。

104.使用本实施例的设备能同时达到对卷材表面进行干燥及环境温度过低时确保待覆砂沥青表面温度适宜的两种效果,可在低温环境下用于制造一面覆砂另一面覆膜的防水卷材或双面覆砂的防水卷材。当然,本实施例的设备也可用于生产双面覆膜产品,双面覆膜后的卷材离开水床后再通过前吹风机组710和后吹风机组720对覆膜表面存在的大量水分进行去除,从而得到干燥度好、质量稳定的双面覆膜防水卷材。

105.如图23所示,前吹风机组710包括上下设置的两组吹风机,分别为上吹风机711和下吹风机712,防水卷材从上吹风机711和下吹风机712之间穿过。本实施例中上下吹风机的设置使前吹风机组710能对上下表面均起到水分去除的干燥作用。上吹风机711的出风口倾斜向下对准防水卷材上表面,下吹风机712的出风口倾斜向上对准防水卷材下表面。出风口倾斜朝向卷材表面设置可使前吹风机组710内吹出的风像倾斜的刮刀一样对传送中的卷材表面水分进行去除,提高干燥效率。

106.如图24

‑

25所示,后吹风机组720包括上下设置且出风口朝向一致的两组热风刀,分别为上热风刀721和下热风刀722,上热风刀721和下热风刀722的出风口均朝向防水卷材传送外侧。本实施例中,采用结合了发热器及高速风刀功能的热风刀作为提升沥青表面温度的设备,能大大提高沥青的升温效果。同时为了使沥青表面升高的温度调控范围更大,同时设置两组热风刀,且上下热风刀的出风口朝向一致,因此能适用于高纬度地区冬天的沥青防水卷材的生产。上热风刀721和下热风刀722设于第一反向输送辊750外侧,上热风刀721和下热风刀722的出风口均朝向防水卷材传送外侧,对防水卷材外侧表面的待覆砂面进行升温。卷材传送至第一反向输送辊750与热风刀之间时,张力较大,此时卷材被拉得较紧,更有利于风刀对沥青的均匀加热。同时在生产双面覆砂产品时,第一反向输送辊750在对卷材进行朝向翻转的同时,也通过辊和卷材之间的挤压作用力,对上覆砂表面的砂进行了一次压紧,提高了砂的稳固性和卷材产品的品质。

107.本实施例中,上热风刀721和下热风刀722的出风口朝向相互平行。出风口朝向平行设置可使沥青卷材表面的温度提升更加均匀,因此覆砂的效果也更好。上热风刀721和下

热风刀722的出风口与防水卷材表面相距6cm。

108.本实施例中,上热风刀721和下热风刀722的出风口开口宽度为2mm。在热风温度一定的情况下,上下热风刀的出风口开口宽度决定了沥青表面所接收的热量的高低,当工艺要求含砂量较小时,采用出风口开口宽度为1

‑

3mm的热风刀,当工艺要求含砂量较大时,采用出风口开口宽度为5

‑

10mm的热风刀,通过采用不同开口宽度的热风刀,为沥青表面提供合适的热量,从而根据需要生产出不同含砂量的防水卷材产品。本实施例中,后吹风机组720与第二覆砂机740之间的距离为0.6m。

109.使用本实施例的设备能同时达到对卷材表面进行干燥及环境温度过低时确保待覆砂沥青表面温度适宜的两种效果,可在低温环境下用于制造一面覆砂另一面覆膜的防水卷材或双面覆砂的防水卷材。

110.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1