一种模内切瓶口吹瓶模具的制作方法

1.本实用新型涉及塑料瓶生产领域,特别涉及一种模内切瓶口吹瓶模具。

背景技术:

2.塑料瓶是使用聚酯、聚乙烯、聚丙烯等为原料,经过高温加热后,通过塑料模具经过成型工艺所得的塑料容器,具有方便携带、耐酸耐碱特性、生产方便,利于回收等优点,在各个领域都应用广泛。

3.塑料瓶的制作生产一般采用挤出吹塑工艺,经过加热的胚料在模具内吹制成型后,都需要对成型的瓶胚在瓶口部位将余料切断,来得到能够使用的带有开口的塑料瓶。现有技术中的切瓶口工序,都需要将成型塑料瓶从模具中取出,再固定在切瓶口装置上进行瓶口切除的动作,动作较为繁琐,所需机构复杂,成本较高。而且成型塑料瓶经过彻底冷却后,瓶口切除的难度大。

技术实现要素:

4.本实用新型目的在于提供一种模内切瓶口吹瓶模具,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.为解决上述技术问题所采用的技术方案:

6.一种模内切瓶口吹瓶模具,包括:

7.开合模本体,所述开合模本体包括第一开合模板和第二开合模板,所述开合模本体设有成型腔,所述成型腔由所述第一开合模板和第二开合模板围成,所述成型腔设有瓶口成型部,所述开合模本体设有切断槽,所述切断槽沿所述瓶口成型部的径向贯穿整个瓶口成型部;

8.切瓶口组件,所述切瓶口组件包括切刀和伸缩气缸,所述伸缩气缸包括缸体和活塞杆,所述活塞杆沿所述切断槽的方向设置,所述缸体固定安装于第一开合模板,所述切刀滑动安装于所述切断槽内并与所述活塞杆连接。

9.本实用新型的有益效果是:通过伸缩气缸带动滑动安装在所述切断槽内的切刀,使得切刀滑动伸出将成型腔内的塑料瓶与瓶口余料切断分离之后缩回,避免成型后的塑料瓶从成型模中取出后再定位固定进行切瓶口。

10.作为上述技术方案的进一步改进,所述开合模本体设有多个所述成型腔,多个所述成型腔沿同一方向设置。通过设置多个成型腔,使得开合模具一次动作周期内能够进行多个瓶胚的同时成型吹制,能有效提高塑料瓶的模具成型生产效率。

11.作为上述技术方案的进一步改进,以所述第一开合模板和第二开合模板的连线方向为上下方向,所述第一开合模板设于第二开合模板的上方,所述切断槽沿上下方向设置,所述切刀沿上下方向滑动安装于所述切断槽内。所述第一开合模板和第二开合模板沿上下方向设置,所述切断槽以及切刀也以上下方向设置,使得所述切瓶口组件沿所述第一开合模板和第二开合模板的开合方向设置,减少模具开合模时所占空间。

12.作为上述技术方案的进一步改进,所述切刀的上段为连接段,所述连接段的上端与所述活塞杆连接,所述切刀的下段为切割段,所述切割段厚度小于所述连接段,所述切割段的下端为尖端;所述切断槽的上段较宽。为避免切断槽对塑料瓶吹制成型造成影响,需要将所述切断槽与所述切刀的厚度设置得较小,连接段厚度较大有利于增加所述切刀的强度,方便对瓶口进行切断。

13.作为上述技术方案的进一步改进,每个所述成型腔的中部设有两个所述瓶口成型部,所述切断槽以及所述切刀数量与所述瓶口成型部一致,所述瓶口成型部、所述切断槽以及所述切刀一一对应,所述切刀均与所述活塞杆连接。为提高塑料瓶的模具成型生产效率,成型腔可以采用一出二的形式,即通过一个成型腔将两个塑料瓶产品吹制成型,通过设置对应的切断槽和切刀可以同时完成同一成型腔成型的塑料瓶的切瓶口工序。

14.作为上述技术方案的进一步改进,所述开合模本体设有两个针式气缸,其中一个所述针式气缸朝下固定安装于所述第一开合模板的两个所述切断槽之间,另一个所述针式气缸朝上固定安装于所述第二开合模板的两个所述切断槽之间。一出二形式的成型腔,其两个瓶口成型在中部,通过针式气缸伸出将切瓶口后的余料从第一开合模板或第二开合模板中顶出,防止余料残留影响后续的吹制成型或切瓶口。

15.作为上述技术方案的进一步改进,所述缸体通过固定安装板固定安装于所述第一开合模板,所述活塞杆固定安装有连接块,所述切刀通过所述连接块与所述活塞杆连接。当成型腔设有多个瓶口成型部时,对应地需设有多个所述切刀,伸缩气缸的活塞杆通过连接块与所述切刀连接便于通过所述伸缩气缸同时带动所有切刀,通过安装固定板方便所述伸缩气缸的缸体安装固定。

附图说明

16.下面结合附图和实施例对本实用新型做进一步的说明;

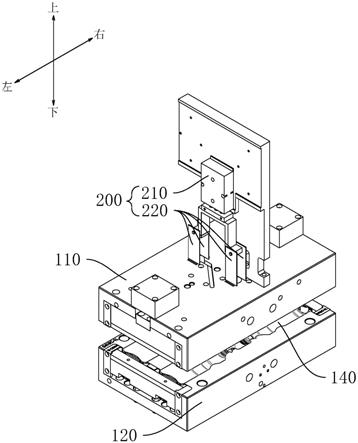

17.图1是本实用新型所提供的模内切瓶口吹瓶模具,其一实施例的立体示意图;

18.图2是本实用新型所提供的模内切瓶口吹瓶模具,其一实施例的侧向剖视图;

19.图3是图2中的局部放大图。

20.100、开合模本体,110、第一开合模板,120、第二开合模板,130、切断槽,140、成型腔,141、瓶口成型部,150、针式气缸,200、切瓶口组件,210、切刀,211、连接段,212、切割段,220、伸缩气缸,221、缸体,222、活塞杆。

具体实施方式

21.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

22.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,如果具有“若干”之类的词汇描述,其含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

24.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

25.参照图1至图3,本实用新型的模内切瓶口吹瓶模具作出如下实施例:

26.一种模内切瓶口吹瓶模具,包括:开合模本体100和切瓶口组件200。

27.所述开合模本体100包括第一开合模板110和第二开合模板120。所述切瓶口组件200包括切刀210和伸缩气缸220,所述伸缩气缸220包括缸体221和活塞杆222。

28.所述第一开合模板110和第二开合模板120均呈长方体形状,所述第一开合模板110设于所述第二开合模板120的上方。所述第一开合模板110的下端面与所述第二开合模板120的上端面围成两个成型腔140,每个所述成型腔140的中部均设有两个沿左右方向呈圆柱形的瓶口成型部141。

29.所述开合模本体100设有四个切断槽130,所述切断槽130与所述瓶口成型部141一一对应,所述切断槽130沿所述瓶口成型部141的径向设置,所述切断槽130沿上下方向贯穿整个瓶口成型部141。

30.每个所述成型腔140的两个切断槽130之间均设有两个针式气缸150,其中一个所述针式气缸150朝下固定安装于所述第一开合模板110的两个切断槽130之间,另一个所述针式气缸150朝上固定安装于所述第二开合模板120的两个切断槽130之间。

31.所述切瓶口组件200包括切刀210和伸缩气缸220。所述伸缩气缸220朝下设置,所述伸缩气缸220的缸体221通过固定安装板固定安装于第一开合模板110上方。所述伸缩气缸220的活塞杆222的下端固定安装有连接块,所述连接块连接有四个扁平状的切刀210,所述切刀210一一对应地沿上下方向滑动安装于所述切断槽130内。

32.所述切刀210的上段为连接段211,所述连接段211的上端与所述活塞杆222连接,所述切刀210的下段为切割段212,所述切割段212厚度小于所述连接段211,所述切割段212的下端为尖端。

33.在使用本实用新型的模内切瓶口吹瓶模具进行塑料瓶吹制时,需要通过合模机构将所述第一开合模板110和第二开合模板120紧紧地压合在一起,塑料瓶胚在所述成型腔140内吹制成型和冷却之后,所述第一开合模板110和第二开合模板120分开将成型塑料瓶取出。

34.在塑料瓶胚料吹制成型之后,成型塑料瓶彻底冷却之前,通过控制伸缩气缸220的活塞杆222往下伸出,带动所述切刀210在所述切断槽130内往下滑动。所述切刀210的下端在往下滑动的过程中将成型塑料瓶的瓶口处余料从瓶口处切断。接着,控制伸缩气缸220的活塞杆222往上缩回,所述切刀210往上滑动至其下端完全退出所述瓶口成型部141的范围。

35.在所述第一开合模板110和第二开合模板120分开将成型塑料瓶取出之后,设于所述第一开合模板110的所述针式气缸150往下伸出,设于所述第二开合模板120的所述针式气缸150往上伸出,防止两个瓶口之间的余料粘挂在所述第一开合模板110或第二开合模板120上。

36.在一些实施例中,每个所述成型腔140只有一个瓶口成型部141,所述切断槽130和切刀210的数量与所述瓶口成型部141的数量一致。

37.此外,所述成型腔140的数量为一个或两个以上时,本实用新型的模内切瓶口吹瓶模具所作出的实施例,可参照上述所列的各种举例,此处不再进行各种举例说明。

38.以上对本实用新型的较佳实施方式进行了具体说明,但本实用新型并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1