核反应堆堆芯熔体定位及冷却系统的制作方法

1.本发明涉及核能领域,特别是涉及确保核电站安全的系统,并可用于导致反应堆容器及其密封外壳被破坏的严重事故中。最大的辐射危害是核心熔毁事故,这可能发生在核心冷却系统的多次故障。

2.在这种事故中,熔化反应堆结构和反应堆容器的核心熔体(corium)流动超过其极限,由于剩余的热量产生,它可能违反核电站密封外壳的完整性,这是放射性产品释放到环境中的最后障碍。

3.为了避免这种情况,有必要对从反应堆容器中流出的核心熔体(corium)进行定位,并确保其持续冷却,直至完全结晶。这一功能是由核反应堆核心熔体的定位和冷却系统执行的,该系统防止损坏核电厂的密封外壳,从而保护人口和环境免受核反应堆严重事故中的辐射照射。

背景技术:

4.已知一种对含有导板的核反应堆堆芯的熔体进行定位和冷却的系统[1]。导板安装在核反应堆主体下,靠在安装在混凝土竖井多层壳体基部预埋件上的悬臂桁架上。其法兰上设有热保护。还有一个由一组安装在彼此顶部的上部卡匣组成的填充器,一个安装在填充器和导板之间的外壳内部的服务平台。

[0005]

这种系统,按照其设计特点,具有以下缺点,即:-当堆芯熔体在反应堆容器内可用的奥斯塔托普压力作用下熔化(破坏)到形成的孔时,过热熔体开始流动,在多层套管的体积内非轴对称地扩散,伴随着熔体与外围结构的动态接触,导致多层套管法兰上安装的外围结构和设备的破坏;-随着过热熔体在多层壳体内以大流量喷射流向填料,由于填料的反射效应,部分过热熔体向周边结构和安装有供水阀的多层壳体方向相反,导致其损坏和破坏;-当熔体流入多层壳体时,在填料中形成熔体水平,熔体的碎片和反应堆容器的底部导致熔体的飞溅(波浪)的形成,这些飞溅(波浪)会破坏安装在多层套管中的外围设备和供水阀;-在熔体从核反应堆容器流出期间和熔体与填料相互作用期间,形成气溶胶,从热区向上移动,并在冷区沉淀在外围设备和供水阀上,这导致安装在多层壳体中的外围设备和供水阀的损坏和破坏;-在熔体进入多层壳体后,由于供水阀的过早渗透,可能过早地向多层壳体供水,结果可能发生高压气体的过度形成,这将导致熔体定位和冷却系统的爆炸和破坏。

[0006]

有一个已知的系统[2]用于定位和冷却核反应堆核心的熔体,它包含一个安装在核反应堆主体下并由悬臂桁架支撑的导板,一个多层壳体,安装在混凝土轴基部的架空部件上,其法兰上设有热保护装置,一个由一组安装在彼此顶部的盒组成的填料,一个安装在填料和导板之间的工作平台。

[0007]

这种系统,按照其设计特点,具有以下缺点,即:-在反应堆堆芯熔体在反应堆容器内残余压力的作用下渗透(破坏)孔内的瞬间,过热熔体在本体体积内非轴对称地扩散,并伴随着熔体与周边结构的动态接触,导致多层本体法兰上安装的周边结构和设备的破坏;-随着过热熔体在多层壳体内以大流量喷射流向填料,由于填料的反射效应,部分过热熔体向周边结构和安装有供水阀的多层壳体方向相反,导致其损坏和破坏;-当熔体流入多层壳体时,在填料中形成熔体水平,熔体的碎片和反应堆容器的底部导致熔体的飞溅(波浪)的形成,这些飞溅(波浪)会破坏安装在多层套管中的外围设备和供水阀;-在熔体从核反应堆容器流出期间和熔体与填料相互作用期间,形成气溶胶,从热区向上移动,并在冷区沉淀在外围设备和供水阀上,这导致安装在多层壳体中的外围设备和供水阀的损坏和破坏;-在熔体进入多层壳体之后,由于供水阀的过早渗透,可能过早地向多层壳体供水,结果可能发生高压气体的过度形成,这将导致熔体定位和冷却系统的爆炸和破坏。

[0008]

已知有一种用于核反应堆堆芯熔体定位和冷却的系统[3],包含安装在核反应堆主体下并由安装在混凝土轴基部预埋件上的悬臂桁架支撑的导板,其法兰还有填料,由一组安装在彼此顶部的盒组成,每个盒包含一个中心和几个外围孔,安装在喷嘴中的供水阀。 它们沿着多层壳体的周边位于盒和凸缘之间的区域中。填料与导向板之间的多层壳体内部还安装有服务平台。

[0009]

这种系统,按照其设计特点,具有以下缺点,即:-在堆芯熔体熔化(破坏)反应堆容器时,在反应堆容器内剩余压力的影响下,过热熔体开始流动,在多层壳体的体积内非轴对称地扩散,伴随着熔体与外围结构的动态接触,导致多层壳体法兰上安装的外围结构和设备的破坏;-随着过热熔体在多层壳体内以大流量喷射流向填料,由于填料的反射效应,部分过热熔体向周边结构和安装有供水阀的多层壳体方向相反,导致其损坏和破坏;-当熔体流入多层壳体时,在填料中形成熔体水平面,熔体的碎片和反应堆容器的底部导致熔体的飞溅(波浪)的形成,这些飞溅(波浪)会破坏安装在多层壳体中的外围设备和供水阀;-在熔体从核反应堆容器流出期间和熔体与填料相互作用期间,形成气溶胶,从热区向上移动,并在冷区沉淀在外围设备和供水阀上,这导致安装在多层壳体中的外围设备和供水阀的损坏和破坏;-在熔体进入多层壳体后,由于供水阀过早渗透,可能过早地向多层壳体供水,结果可能发生高压气体的过度形成,这将导致熔体定位和冷却系统的爆炸和破坏。

技术实现要素:

[0010]

本发明的技术结果是增加核反应堆堆芯熔体的定位和冷却系统的可靠性,增加从核反应堆堆芯熔体中除热的效率。

[0011]

本发明所要解决的任务如下:-确保在过热熔体从反应堆容器非轴对称流出期间保护安装在多层套管法兰上的外围结构和设备免受破坏;-确保保护外围结构和供水阀免受由于对部分填料的反射效应而破坏,其中部分过热熔体以相反的方向朝向外围结构和供水阀移动;-当堆芯碎片和反应堆底部碎片落入熔池时,确保外围结构和供水阀免受熔体飞溅(波浪)的破坏;-确保保护外围结构和供水阀免受由于气溶胶沉降和随后的塌陷以及设备的部分进入熔池而造成的破坏;-在多层壳体内过早供水的情况下,确保设备免受破坏,以防供水阀过早熔化;-提供保护(热屏蔽)沿着多层壳体的周边安装的供水阀免受来自核心熔体的镜面的热辐射。

[0012]

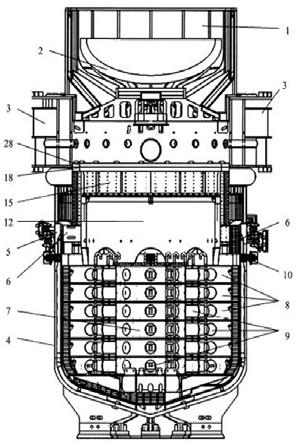

这些任务的解决是由于在核反应堆核心熔体的定位和冷却系统中,包含安装在核反应堆主体2下并由悬臂桁架3支撑的导板1,安装在混凝土轴基部的预埋件上,设计用于接收和分配熔体的多层壳体4,其凸缘5配备有热保护6,填料7由几个安装在彼此的上部卡匣8组成,每个盒包含一个中心和几个外围孔9。根据本发明,在多层壳体4内还安装了上部热保护15,由外部21、内部24壳体和底部22组成,通过耐热紧固件19悬挂在悬臂桁架3的法兰28上。它们安装在隔热法兰18中,在隔热法兰18和控制台桁架的法兰28与多层壳体4的凸缘5的热保护6的重叠上部之间有接触法兰间隙29。外部21、内部24和底部22之间的空间填充有熔化混凝土26,由垂直肋20分割成扇形,并由垂直23、长径向25和短径向27加强杆保持,而外部21的强度高于内部24和底部22的强度,内部24间隔元件30,下部热保护12安装在上部卡匣8上,由外壳14、内壳31和底部13组成, 与上部热保护15下部的间隔元件30接触,而在下部热保护12下部制作拱形元件17,与多层壳体4的凸缘5的热保护6重叠,此外,外壳14、内壳31和底部13之间的空间由成渣混凝土33填充,由竖肋32分成扇区并由竖肋34保持、长径向35和短径向16加强筋, 与此同时,外壳14的强度高于内壳31、底部13和拱形元件17的强度。

[0013]

所要求保护的本发明的一个基本特征是在核反应堆核心熔体的定位和冷却系统中存在一个悬挂在悬臂桁架上的上部热保护装置,并与多层壳体法兰的上部重叠,形成一个狭缝间隙,防止核心熔体从反应堆容器直接冲击到多层壳体与悬臂桁架的密封连接区。 上部热保护保护外围结构和供水阀免受填料反射效应的破坏,其中从核反应堆容器流出的部分过热熔体沿相反方向向外围结构和供水阀移动,保护外围结构和供水阀免受熔体飞溅(波浪)的破坏,当堆芯的碎片和反应堆容器底部的碎片落入熔体浴中时。 它还保护外围结构和供水阀免受由于气溶胶沉降和随后的塌陷以及设备的部分进入熔池而造成的破坏。

[0014]

所要求保护的本发明的另一个显着特征是存在于安装在上部卡匣上的下部热保护的核反应堆核心的熔体的定位和冷却系统中。下部热保护由外壳,内壳和底部组成。 下部热保护与上部热保护的下部的间隔元件接触,在所述下部中制成与多层壳体的凸缘的热保护重叠的拱形元件。外壳覆盖着一层成渣混凝土,由垂直肋分成扇区并由垂直,长径向和短径向加强杆保持,并且以这样的方式制成,其强度高于内壳,底部和拱元件的强度。较低的热保护提供了沿多层套管周边安装的供水阀的热屏蔽,使其免受来自核心熔体镜面的热辐射,保护安装在多层套管法兰上的外围结构和设备在过热熔体从反应堆容器非轴对称流出期间免受破坏。这保护了外围结构和供水阀不受填料反射效应的破坏,其中从核反应堆容器流出的过热熔体向外围结构和供水阀的相反方向移动,保护了外围结构和供水阀不受

熔体飞溅(波浪)的破坏,当堆芯的碎片和反应堆容器底部的碎片落入熔体浴中时。提供保护外围结构和供水阀免受由于气溶胶沉降及其随后的塌陷而与设备的部分一起进入熔池的破坏,提供保护设备免受多层壳体内过早供水的破坏,以防供水阀过早渗透。这也提供了保护(热屏蔽)沿着多层壳体的周边安装的供水阀免受来自芯熔体的镜面的热辐射。

附图说明

[0015]

图1显示了根据本发明要求保护的核反应堆核心熔体的定位和冷却系统;图2显示了上部卡匣和悬臂桁架下表面之间的区域;图3显示了根据本发明要求保护的上部热保护的一般视图;图4示出了根据本发明所要求保护的部分的上部热保护的片段;图5显示了上部热保护装置与悬臂桁架的连接区域;图6示出了根据所要求保护的发明的下部热保护的一般视图;图7示出了根据所要求保护的发明制作的节段中的下部热保护的片段。

具体实施方式

[0016]

如图1-7所示的熔体定位和冷却系统。核反应堆的堆芯包含安装在核反应堆主体2下并由悬臂桁架3支撑的导板1。悬臂桁架3下安装有多层壳体4,该多层壳体4安装在反应器轴基部预埋件上。多层壳体4设计用于接收和分配熔体。在多层壳体4的上部,设有带热保护6的凸缘5。在多层壳体4内部安装有填料7。填料7由 上部卡匣8组成,每个盒包含一个中心和几个外围孔9。在沿多层壳体4的周边的上部卡匣8和凸缘5之间的区域中,在管道11中安装有用于供水阀10。此外,在多层壳体4内部安装有上部热保护15。

[0017]

上部热保护15由外部21,内部24和底部22组成。上部热保护15借助耐热紧固件19从 悬臂桁架3的法兰28悬挂。 耐热紧固件19安装在隔热法兰18中,在隔热法兰18和悬臂桁架的法兰28之间形成接触法兰间隙29。上部热保护15的安装方式使其与多层壳体4的凸缘5的热保护6的上部和 悬臂桁架3的下部重叠。在外部21、内部24和底部22之间的空间内填充有熔化混凝土26,熔化混凝土26由垂直肋20分成若干段。此外,熔化混凝土通过垂直23,长径向25和短径向27加强筋保持。与此同时,外部21的强度高于内部24和底部22的强度,在内部24上制有间隔元件30。

[0018]

在上部卡匣8上安装有下部热保护12。它由外壳14,内壳31和底部13组成。下部热保护12接触上部热保护15下部的间隔元件30。在下部热保护12的下部,制作了拱形元件17,当安装在多层壳体4中时,它们的下部阻止供水阀10从过热熔体直接暴露出来,并且它们的上部确保过热熔体不受阻碍地流入上部卡匣8的外围孔9。

[0019]

外部14、内部31和底部13之间的空间内填充有成渣混凝土33,由竖肋32分割成扇形并由竖肋34、长径向35和短径向16加强杆固定。外壳14的强度高于内壳31、底部13和拱形元件17的强度。

[0020]

根据所要求保护的发明的用于核反应堆堆芯熔体的定位和冷却的所要求保护的系统如下工作。

[0021]

在核反应堆主体2被破坏的瞬间,堆芯的熔体在静水压力和残余压力的作用下开始流向悬臂桁架3所持导板1的表面。沿导板1向下流动的熔体进入多层壳体4并与填料7接

触。 与扇形非轴对称熔体径流,热保护悬臂桁架3,多层壳体4的凸缘5热保护6,上部热保护15和下部热保护12。这样,这种热保护一方面去除了芯熔体对被保护设备的热效应,另一方面降低了熔体本身的温度和化学活性。

[0022]

多层壳体4的凸缘5的热保护6从熔体进入填料7的那一刻起,直到熔体与填料7相互作用结束,即直到开始用水冷却位于芯的熔体表面的外皮,保护其上所述多层壳体4的凸缘5的热保护6的安装方式使得其允许保护多层壳体4的内表面在与填料7相互作用期间,在多层壳体4中形成的芯熔体的水平面, 位于多层壳体4的外侧。

[0023]

在熔体与填料7相互作用期间,多层壳体4的凸缘5的热保护6被加热并被部分破坏,屏蔽来自熔体的镜面热辐射。多层壳体4的凸缘5的热保护6的几何和热物理特性以这样的方式选择,即在任何条件下,它们从熔体镜侧面提供对多层壳体4的凸缘5的屏蔽。 这反过来又确保了保护功能与核心熔体与填料7的物理化学相互作用过程的完成时间的独立性。因此,多层壳体4的凸缘5 的热保护6的存在使得能够在开始向位于芯熔体表面的地壳供水之前确保保护功能的性能。

[0024]

如图1、3、4所示,上部热保护15悬挂在悬臂桁架3上,在多层壳体4的凸缘5的上部热保护6上方,其下部覆盖多层壳体4的凸缘5的上部热保护6。几何特征例如在多层壳体4的凸缘5的上部热保护15的外表面和热保护6的内表面之间的距离,以及规定的上部热保护15和热保护6的重叠高度被这样选择,以确保护保过热的熔体和碎片。

[0025]

如图3、4所示,在结构上,上部热保护15由外部21、内部24和底部22组成。 如图5所示,上部热保护15借助耐热紧固件19从悬臂桁架3的法兰28上悬挂。

[0026]

耐热紧固件19安装在隔热法兰18中,在隔热法兰18和悬臂桁架的法兰28之间形成接触法兰间隙29。上部热保护15以这样的方式安装,即它与多层壳体4的凸缘5的热保护6的上部和悬臂桁架的法兰28的下部重叠。在外部21、内部24和底部22之间的空间内填充有熔化混凝土26。另外,熔化混凝土26借助垂直23、长径向25和短径向27加强筋保持。与此同时,所述外部21的强度高于所述内部24和所述底部22的强度,并在内部24上有间隔元件30。

[0027]

如图6、7所示,在结构上,下部热保护12由外壳14、内壳31和底部13组成。如图4所示,下部热保护12接触上部热保护15下部的间隔元件30。如图6所示,在下部热保护12的下部制成拱形元件17,当安装在多层壳体4中时,与多层壳体4的凸缘5的热保护6重叠。外壳14、内壳31和底部13之间的空间内填充有成渣混凝土33,由竖肋32分割成扇形并由竖肋34、长径向35和短径向16加强杆固定。与此同时,外壳14的强度高于内壳31、底部13和拱形元件17的强度。

[0028]

下部热保护12对沿多层壳体4的周边安装的供水阀10提供热屏蔽。这发生在位于填料7的上部卡匣8和多层壳体4的凸缘5之间的区域中,来自芯熔体的镜面热辐射的影响。

[0029]

如图1所示,安装在多层壳体4内部的下部热保护12靠在填料7的上部卡匣8上,并与上部热保护15的下部重叠。这种重叠通过在上部热保护15内部同轴安装下部热保护12来提供。重叠的高度和上部热保护15、下部热保护12之间的技术间隙保证了上部热保护15在脉冲压力增加和冲击非轴对称加载的情况下的稳定位置。

[0030]

位于下部热保护12底部的拱形元件17确保填料7的外围孔9的全横截面的开口,这允许在填料7内部重新分配空气(气体)流,以便在多层壳体4的内部体积之间快速压力均衡和重新分配来自核反应堆主体2的核心熔体。

[0031]

供水阀10的保护以被动方式进行:下部热保护12逐渐溶解(熔化)在核心熔体中,随着熔体与填料7相互作用。这种相互作用由熔体进入填料7的初始条件决定:具有快速或缓慢进入金属和氧化物组分的熔体。

[0032]

随着熔体的金属和氧化物组分快速进入填料7,其中氧化物组分进入的延迟很小,不超过30分钟(例如,随着核反应堆主体2的横向渗透和随后部分或完全破坏核反应堆主体2的底部),物理化学相互作用的过程更快,熔体氧化物组分的密度相对于密度下降得更快。

[0033]

在较早的阶段,熔体反转发生,结果形成一个单一的液体熔池,其中下部热保护12溶解(熔化),打开供水阀10收熔体镜面热辐射,这形成了它们的加热和运行冷却水的通道。

[0034]

随着熔体的金属和氧化物组分缓慢流入填料7,其中氧化物组分接收的延迟超过30分钟(例如,在核反应堆主体2的横向渗透过程中,熔体首先通过在核反应堆主体2中形成的孔流出,然后,随着主体熔化,液体氧化物流出),物理过程

‑ꢀ

化学相互作用较慢,熔体的氧化物组分的密度相对于金属组分的密度下降较慢,在较晚的阶段发生熔体反转,结果形成一个单一的液体熔池,其中下部热保护12被溶解(熔化)。这使得热辐射从熔体镜的侧面进入供水阀10,这样确保了其加热并触发冷却剂的通过。

[0035]

熔体的金属和氧化物组分进入填料7的快速和缓慢流动导致在时间上实现芯熔体在多层壳体4中的相同状态的显著差异,因此,采用隔热罩,即下部热保护表面形成熔体表面。

[0036]

下部热保护12的几何和热物理特性是基于熔体与填料7的物理化学相互作用过程的保证完成来选择的,而不管这种相互作用的速度如何。

[0037]

上面所述的下部热保护12的双模式位移,与由核心熔体的组分与牺牲填料7的化合物形成的熔体(corium)中破坏(熔化、溶解和化学相互作用)的过程有关,提供了不同量的能量来破坏下部热保护12的每个平面。

[0038]

由于在下部热保护12的下部中存在拱形元件17,在下部空腔中平面的面积明显小于上部,因此用于下部熔化(破坏)所消耗的能量的量将小于用于上部。在这种情况下,由拱形元件17制成的下部热保护12的下部的熔体中浸入的速率大约是其上部的浸入速率的两倍。下部热保护12的这种设计,允许在熔体与填料7和下部热保护12相互作用的初始阶段,确保多层壳体4的内表面的开放区域快速无冲击地重叠,受熔体镜面热辐射的影响,这允许阻挡熔体镜面和多层壳体4的内表面之间的直接辐射热交换。

[0039]

在设计位置,供水阀10的工作元件通过下部热保护12的拱形元件17从直接辐射热交换中关闭。从熔体在填料7内部的那一刻起,以及当上部卡匣8失去承载能力时,直到熔体的镜面形成和填料7变形的开始。

[0040]

下部热保护12的拱形元件17保护供水阀10水流不受以下直接和间接影响:-受暴露于来自所述多层壳体4的内圆柱表面的相邻区段的再辐射;-受暴露于来自熔体镜腔侧面的热辐射,其面积由多层壳体4的内径、下部热保护12的外径和拱形元件17的光中的面积限制。在这种情况下,热辐射作用在多层壳体4的凸缘5的热保护6的下端面上。并且通过下部热保护12浸入熔体中而不重叠拱形元件17,可以在供水阀10的工作元件上重新排放;-受熔体射流对上部热保护15和下部热保护12表面的冲击和反射的直接影响;-受反应器设备残骸落入熔体时熔体飞溅的直接影响;-在导板1和工作区域中上部热保护15和下部热保护12的扇区穿透过程中熔体射流的直接影响;-来自核心设备残骸和核反应堆主体2的冲击。

[0041]

为了使下部热保护12在熔体(corium)中熔化过程中沉入熔体,而无需挂钩,焊接并且对熔体定位和冷却系统的设备具有最小的动态影响,必须执行以下操作:-下部热保护12的外壁以外壳14的形式制成,由于阴影位置相对于辐射热流的影响而提供必要的强度和形状稳定性;-在拱形元件17熔化之前下部热保护12和上部热保护15的外壳14之间的小狭缝间隙确保了来自位于熔体镜表面上方的蒸汽-气体介质的对流热交换的最小下部热保护12的外壳14的加热,以及在拱形元件17熔化并将下部热保护12浸入熔体后,受到从下部热保护12法兰侧面从上到下引导的反向对流热流的影响,以及对外壳14的额外的微不足道的加热;-上部热保护15的垂直肋20在内部做成余量,其方式是,它们形成垂直导向件,用于沿着它们滑动下部热保护12的外壳14。这允许下部热保护12在熔化过程中沿着上部热保护15的垂直肋20下降到熔体中,具有最小的摩擦阻力;-下部热保护12的外壳14与上部热保护15的垂直肋20之间的技术间隙确保上部热保护15和下部热保护12仅沿几个垂直肋20的接触,其由技术间隙的尺寸略大于在接近于外壳14的下部热保护12。技术间隙确保在加热过程中排除上部热保护15和下部热保护12的压缩;-在多层壳体4的凸缘5的上部热保护15的下部和热保护6的上部之间的小的狭缝间隙确保了下部热保护12在熔化和移入熔体时的稳定性。活动的下部热保护12在多层壳体4的凸缘5上的间接支承通过两个彼此相对安装有间隙的上部热保护15和热保护6消除了冲击。

[0042]

对所述多层壳体4的凸缘5的冲击从所述移动下部热保护12侧面,并且排除其由于后者的形状变化而在上部热保护15中的干扰。下部热保护12下部的形状由于心轴而被保留,其作用由多层壳体4的凸缘5的热保护6的相对较冷的上部执行。

[0043]

因此,使用安装在多层壳体内部的上部和下部热保护装置在其与悬臂桁架连接的区域中作为核反应堆核心熔体定位和冷却系统的一部分,可以增加其可靠性。这是由于在蒸汽-气体混合物从多层壳体的内部体积进入位于多层壳体和悬臂桁架之间的区域内的空间时提供了最大的液压阻力,并对沿多层壳体周边安装的供水阀进行热屏蔽,使其免受来自核心熔镜侧面的热辐射。

[0044]

资料来源:1. rf专利号2576517,ipc g21c9/016,2014年12月16日的优先权;2. rf专利号2576516,ipc g21c9/016,2014年12月16日的优先权;3. rf专利号2696612,ipc g21c9/016,2018年12月26日的优先权。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1