一种钠钾合金冷却剂管道系统拆除及后处理方法与流程

1.本发明属于系统拆除方法,具体涉及一种钠钾合金冷却剂管道系统拆除及后处理方法。

背景技术:

2.第四代核能系统中快堆冷却剂主要有:钠、铅铋合金、钠钾合金等金属介质,其中,以钠钾合金为冷却剂的核反应技术是空间堆主要技术路线。现阶段,由于该反应堆相关技术还处于研究阶段,先以地面配套试验装置建设为主。钾合金化学性质极为活泼,且熔点低(在室温下即为液态),易燃易爆。

3.在钠钾装置维修、改造和退役中,涉及带钠钾管道、设备切割、焊接、打孔等操作,由于钠钾无法从系统中完全排出,会存在积液区和内部粘连等现象。在上述操作中容易出现空气进入钠钾系统,钠钾外流等现象,引起火灾或爆炸,风险极高,给施工带来极大技术难度和安全防护挑战。

4.目前,国内涉钠钾管道/设备的维修、改造和退役等施工操作暂无成熟的、标准化的技术文件。本技术是由成功实施的工程项目中总结、提炼,研究制定的钠钾合金冷却剂管道系统拆除及后处理方法,经验证安全、可行。

5.目前,关于钠钾合金管道系统的拆除及后处理还没有体系性质的施工指导文件,中国原子能科学研究院、核工业西南物理研究院有相关带钠钾管道拆除和钠钾处理的论文或专利,多为实验室等特定条件下开展,如:管道拆卸前提需要活接,废旧钠钾处理不够具体等。对于施工单位而言适用性、可执行性差,没有全面、详细的实施方案技术,难以组织工人实施。

技术实现要素:

6.本发明的内容是针对现有技术的缺陷,提供一种钠钾合金冷却剂管道系统拆除及后处理方法。

7.本发明是这样实现的:

8.一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,包括下述内容:

9.步骤一:拆除区域划分

10.步骤二:操作准备

11.步骤三:拆除及后处理操作。

12.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述的步骤一包括下述内容,

13.首先,对装置进行拆除区域划分,划分时采用系统流程图、三维模型、实物照片相结合的方式,利用系统流程图先确定切割划分的大致位置和氩气供气位置;在系统流程图确定切割位置的基础上,根据三维模型按由高到底的原则,复核具体切割位置,制定每天切割区域;最后,到现场核查装置实体,验证制定的拆除步骤的合理性,并根据现场实际情况

进行方案调整,在制定拆除步骤中,每拆除一部分,剩余部分的流程图及模型根据拆除情况进行相应变化修改,始终保持系统流程图、三维模型、现场实物状态一致。

14.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述的步骤二包括下述内容

15.(1)环境要求

16.1)现场无水、无火源,具有良好通风条件;

17.2)空气湿度≤60%,严禁阴雨天气施工作业;

18.3)施工现场张贴安全告示;

19.4)施工现场准备钢管、警戒线等防护设备,设置警示牌和安全隔离区,

20.(2)氩气保护技术要求

21.开展拆除工作前,需计算单个完整切割工作所需氩气量,并留有余量,禁止在切割和封堵过程中氩气断气,更换气瓶,

22.(3)操作时防护技术要求

23.切割操作人员佩戴防火服、防护眼镜、防护面罩、防护皮手套、防火靴等,为防止钠钾掉落入靴子,裤口禁止装入靴內;防火手套与衣袖绑扎,防止钠钾进入衣袖;佩戴防护头盔的必须带披肩,防止从上方掉落钠钾从领口进入衣服内部;防护面罩要采用全防护类型,禁止采用半防护面罩,

24.(4)切割操作技术要求

25.1)首先,拆除回路外所有保温层和加热丝,拆除的保温层和加热丝在空地堆放整齐,

26.2)对装置的钠钾合金罐、连接阀和管路进行外观检查,查看是否有明显损坏或其它破坏,如有则停止施工,检查原因,修补完整或隔离,如没有明显损坏则继续开展施工,

27.3)将装置回路压力降至微正压,约(2~3)kpa,打开回路相应钠钾阀门,使装置回路内钠钾通过自重排空至储存罐或转运罐内,然后,对储钠钾罐进行临时固定,防止在施工过程中有剧烈晃动或倾倒等情况发生,

28.4)通过观察管道布置特点(如液袋),敲击管道听声等方法排查回路管道中的钠钾是否有残留,对可疑处做好标记,冷切割时需要重点注意,然后,关闭储存罐或转运罐钠钾进出口阀门,

29.(5)切口封堵技术要求

30.橡胶塞和钢制盲板用于管道切口的封堵,需在车间提前制作,对于切口需要后续冲氩的,橡胶塞和盲板处有接管,带有阀门、压力表;使用时将其直接与氩气供气管口对接,便于后续充氩保护,

31.(6)含残留钠钾管道及设备后处理技术要求

32.首先,制作设备、管道后处理的装置,该装置由氩气或氮气瓶、蒸汽锅炉、管道、阀门、电伴热带、废液收集盘、压力表、温度计,支架等组成,处理过程中,装置一侧连接氩气钢瓶和小型移动蒸汽锅炉,通过控制进入待处理设备氩气和蒸汽的比例,实现可控制的使废旧设备内的钠钾缓慢氧化,使钠钾转化为稳定的化合物,

33.(7)拆除过程中收集钠钾废液后处理技术要求

34.制造钠钾后处理的装置,由钠钾处理盘,废液收集盘,电动或手动喷雾器,管道和

防护围挡等组成。

35.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

36.氩气保护环节,拆除过程指派专人看护气源位置氩气表,看表人在整个拆除过程中禁止离开和从事其他工作,保证供气压力约(2~3)kpa,同时注意氩气瓶剩余气量,保证在一个切口的切割和封堵时间段内所需气量要求。

37.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

38.操作时防护环节,切口四周挂防火毯与操作人员隔离,防火毯内插入摄像头对准切口位置,操作人员通过观察摄像头相连的屏幕进行操作。

39.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

40.切割操作技术环节,管道切割前,管道气相压力应调整为(3~5)kpa;首先,在切口位置左右500mm范围内缠纱布,倒液氮冷冻管道,并用点温计测量冷冻管道温度,温度控制在(-40~-30)℃,切割时,设专人控制氩气压力,始终保持在(3~5)kpa,操作人员随时用点温计测量切口温度;管道切口下方应放置石蜡油桶,使切口部位残留的钠钾合金浸落石蜡油内,同时保证切割位置有氩气从接口流出,管道切断后,进行封堵,详见下节“切口封堵技术要求”,

41.从装置拆下的管道和设备转移至安全区域且在72h内将内部钠钾处理完毕,

42.石蜡油桶收集至2cm左右高度的钠钾废液时,盖上盖子将铁桶放置于安全区域等待处理,禁止单桶收集过多钠钾废液。

43.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

44.切口封堵环节,对于装置上不需要后续冲氩的切口,且当天不能将切口与装置分离的,必须用钢板焊死,当天还要处理的用胶塞临时封堵,封堵时手带一次性橡胶手套拿胶塞插入管口,塞上后顺势脱下手套套在堵塞口上,然后用胶带绑扎牢固,

45.封堵时,对切口残留物采用棉纱布蘸取石蜡油,缓慢擦拭,直至接口内壁干净无异物,擦拭干净石蜡油,用内窥镜检查后,用盲板或橡胶堵头对接口封闭,特别是要对切口焊接的,一定要保证切口处无钠钾合金。

46.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

47.含残留钠钾管道及设备后处理环节,处理时,先打开气瓶阀门、减压阀门,供气压力保持在2~3kpa,使待处理设备内部空气全部排出;然后,预热混合气管道,观测点温计示数待其达到120℃,缓慢打开蒸汽锅炉出气阀,使水蒸气与氩气混合气体进入设备,进行缓慢氧化,通过控制蒸汽阀2,调整混合气体比例,从而调整与钠钾合金溶液的反应速率,

48.待装置反应一段时间,可通过侧耳听设备内部有无反应声音和用内窥镜观察其内部是否残留钠钾的方法判断反应是否充分;若仍有可见钠钾合金残留,则继续用混合气缓慢将其氧化;若无可见钠钾合金残留,则封堵设备下部开口,向内部缓慢注水,边注水边观察,注满水后静置一段时间,使内部钠钾充分反应;反应完全后,排出废液至收集盘,收集盘

中的碱性废液装于塑料桶中交给废液公司处理。

49.如上所述的一种钠钾合金冷却剂管道系统拆除及后处理方法,其中,所述步骤三包括下述内容

50.拆除过程中收集钠钾废液后处理环节,将石蜡油桶中收集的钠钾合金废液运送到待处理区域,使用勺子将钠钾合金均匀倾倒于带有网格的处理盘中,因为网格栅的原因,可确保钠钾合金没有聚集在一起,处理盘倾斜固定在架子上,其低端下方放置废液收集盘,处理盘上方固定水喷雾头,

51.人员撤离到与处理盘8~10m且有隔离的安全区域,在安全区域启动水喷雾器,使钠钾合金充分和水雾反应,收集废液盘中的碱液于塑料桶中并交给废液公司处理,

52.带格栅板处理盘作用是让石蜡油和钠钾废液均匀分布,不会聚成团,防止剧烈反应,减少安全风险。

53.本发明的显著效果是:实用性:通过该技术方案,钠钾合金传热试验回路成功拆除,拆除后的管道、设备、钠钾废液得到妥善处理,经实践验证是可靠的。该技术,使钠钾装置拆除工作初步做到规范化和标准化。

54.经济性:本技术方案容易实施,后处理装置取材容易,制作简单,部分材料可采用拆除的废旧管道和型材。

55.安全性:针对钠钾特性,对所有操作提出的技术要求都是以安全为基础的,经过反复论证和实际验证,按本技术操作安全可高。

附图说明

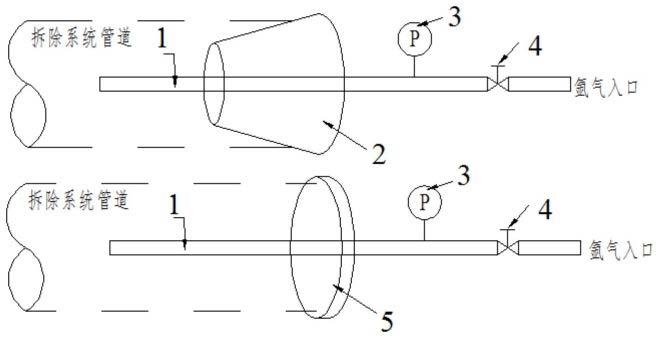

56.图1为切口封堵系统示意图;

57.图2含钠钾管道及设备后处理装置系统图;

58.图3带钠钾设备、管道后处理流程图;

59.图4钠钾后处理装置系统图;

60.图5带格栅板收集盘结构图;

61.图6带格栅盒俯视图;

62.图7是图6的前视图;

63.图8是图7中a位置的局部放大图;

64.图9是切割拆除步骤图

65.其中1供气通道,2橡胶塞,3压力表,4供气阀,5钢盲板,6锅炉,7阀门,8待处理设备,9废液收集槽,10氦(氩)气瓶,11气瓶阀,12减压阀,13自动水喷雾器,14安全隔离,15喷头,16带格栅处理盘,17,废液收集盘,18供水软管,19支架,20带栅格盒,21排液口

具体实施方式

66.一种钠钾合金冷却剂管道系统拆除及后处理方法,包括下述内容:

67.1拆除区域划分

68.首先,对装置进行拆除区域划分,划分时采用系统流程图、三维模型、实物照片相结合的方式。利用系统流程图先确定切割划分的大致位置和氩气供气位置;在系统流程图确定切割位置的基础上,根据三维模型按由高到底的原则,复核具体切割位置,制定每天切

割区域;最后,到现场核查装置实体,验证制定的拆除步骤的合理性,并根据现场实际情况进行方案调整。在制定拆除步骤中,每拆除一部分,剩余部分的流程图及模型根据拆除情况进行相应变化修改,始终保持系统流程图、三维模型、现场实物状态一致。

69.2制定操作技术要求

70.(1)环境要求

71.1)现场无水、无火源,具有良好通风条件;

72.2)空气湿度≤60%,严禁阴雨天气施工作业;

73.3)施工现场张贴安全告示;

74.4)施工现场准备钢管、警戒线等防护设备,设置警示牌和安全隔离区。

75.(2)氩气保护技术要求

76.开展拆除工作前,需计算单个完整切割工作所需氩气量,并留有余量,禁止在切割和封堵过程中氩气断气,更换气瓶。

77.拆除过程指派专人看护气源位置氩气表,看表人在整个拆除过程中禁止离开和从事其他工作。保证供气压力约(2~3)kpa。同时注意氩气瓶剩余气量,保证在一个切口的切割和封堵时间段内所需气量要求。

78.(3)操作时防护技术要求

79.切割操作人员佩戴防火服、防护眼镜、防护面罩、防护皮手套、防火靴等。为防止钠钾掉落入靴子,裤口禁止装入靴內;防火手套与衣袖绑扎,防止钠钾进入衣袖;佩戴防护头盔的必须带披肩,防止从上方掉落钠钾从领口进入衣服内部;防护面罩要采用全防护类型,禁止采用半防护面罩。

80.切口四周挂防火毯与操作人员隔离,防火毯内插入摄像头对准切口位置,操作人员通过观察摄像头相连的屏幕进行操作。

81.(4)切割操作技术要求

82.1)首先,拆除回路外所有保温层和加热丝。拆除的保温层和加热丝在空地堆放整齐。

83.2)对装置的钠钾合金罐、连接阀和管路进行外观检查,查看是否有明显损坏或其它破坏,如有则停止施工,检查原因,修补完整或隔离,如没有明显损坏则继续开展施工。

84.3)将装置回路压力降至微正压,约(2~3)kpa。打开回路相应钠钾阀门,使装置回路内钠钾通过自重排空至储存罐或转运罐内,然后,对储钠钾罐进行临时固定,防止在施工过程中有剧烈晃动或倾倒等情况发生。

85.4)通过观察管道布置特点(如液袋),敲击管道听声等方法排查回路管道中的钠钾是否有残留,对可疑处做好标记,冷切割时需要重点注意。然后,关闭储存罐或转运罐钠钾进出口阀门。

86.5)管道切割主要是完成液氮冷冻、管道切割、封堵的过程,

87.管道切割前,管道气相压力应调整为(3~5)kpa;首先,在切口位置左右500mm范围内缠纱布,倒液氮冷冻管道,并用点温计测量冷冻管道温度,温度控制在(-40~-30)℃。切割时,设专人控制氩气压力,始终保持在(3~5)kpa,操作人员随时用点温计测量切口温度;管道切口下方应放置石蜡油桶,使切口部位残留的钠钾合金浸落石蜡油内,同时保证切割位置有氩气从接口流出。管道切断后,进行封堵,详见下节“切口封堵技术要求”。

88.从装置拆下的管道和设备转移至安全区域且在72h内将内部钠钾处理完毕。

89.石蜡油桶收集至2cm左右高度的钠钾废液时,盖上盖子将铁桶放置于安全区域等待处理,禁止单桶收集过多钠钾废液。

90.(5)切口封堵技术要求

91.橡胶塞和钢制盲板用于管道切口的封堵,需在车间提前制作。对于切口需要后续冲氩的,橡胶塞和盲板处有接管,带有阀门、压力表;使用时将其直接与氩气供气管口对接,便于后续充氩保护,系统图如图1。对于装置上不需要后续冲氩的切口,且当天不能将切口与装置分离的,必须用钢板焊死。当天还要处理的用胶塞临时封堵,封堵时手带一次性橡胶手套拿胶塞插入管口,塞上后顺势脱下手套套在堵塞口上,然后用胶带绑扎牢固。

92.封堵时,对切口残留物采用棉纱布蘸取石蜡油,缓慢擦拭,直至接口内壁干净无异物。擦拭干净石蜡油,用内窥镜检查后,用盲板或橡胶堵头对接口封闭。特别是要对切口焊接的,一定要保证切口处无钠钾合金。

93.(6)含残留钠钾管道及设备后处理技术要求

94.首先,制作设备、管道后处理的装置,装置系统图见图2,由氩气或氮气瓶、蒸汽锅炉、管道、阀门、电伴热带、废液收集盘、压力表、温度计,支架等组成。处理过程中,装置一侧连接氩气钢瓶和小型移动蒸汽锅炉,通过控制进入待处理设备氩气和蒸汽的比例,实现可控制的使废旧设备内的钠钾缓慢氧化,使钠钾转化为稳定的化合物。

95.处理时,先打开气瓶阀门6、减压阀门7,供气压力保持在(2~3)kpa。使待处理设备内部空气全部排出;然后,预热混合气管道,观测点温计示数待其达到120℃,缓慢打开蒸汽锅炉出气阀,使水蒸气与氩气混合气体进入设备,进行缓慢氧化。通过控制蒸汽阀2,调整混合气体比例,从而调整与钠钾合金溶液的反应速率。

96.待装置反应一段时间,可通过侧耳听设备内部有无反应声音和用内窥镜观察其内部是否残留钠钾的方法判断反应是否充分;若仍有可见钠钾合金残留,则继续用混合气缓慢将其氧化;若无可见钠钾合金残留,则封堵设备下部开口,向内部缓慢注水,边注水边观察,注满水后静置一段时间,使内部钠钾充分反应;反应完全后,排出废液至收集盘,收集盘中的碱性废液装于塑料桶中交给废液公司处理。

97.(7)拆除过程中收集钠钾废液后处理技术要求

98.首先,制造钠钾后处理的装置,装置系统图见图4,由钠钾处理盘,废液收集盘,电动或手动喷雾器,管道和防护围挡等组成。

99.将石蜡油桶中收集的钠钾合金废液运送到待处理区域,使用勺子将钠钾合金均匀倾倒于带有网格的处理盘中,因为网格栅的原因,可确保钠钾合金没有聚集在一起。处理盘倾斜固定在架子上,其低端下方放置废液收集盘。处理盘上方固定水喷雾头。

100.人员撤离到与处理盘(8~10)m且有隔离的安全区域,在安全区域启动水喷雾器,使钠钾合金充分和水雾反应。收集废液盘中的碱液于塑料桶中并交给废液公司处理。

101.带格栅板(格栅板厚度2mm-5mm,格栅口长、宽尺寸在50mm左右)处理盘作用是让石蜡油和钠钾废液均匀分布,不会聚成团,防止剧烈反应,减少安全风险,带格栅板处理盘结构如图5,带格栅盒尺寸详图如图6,图中尺寸可做稍微调整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1