一种热塑性弹性体增韧薄膜复合面料的制作方法

1.本发明涉及纺织品织造技术领域,具体是一种热塑性弹性体增韧薄膜复合面料。

背景技术:

2.热塑性弹性体增韧薄膜复合材料及制品,即环保tpeva复合面料产品,主要用于各式著名品牌的箱包袋面料,符合当前国际市场大环境对这方面材料环保方面的要求和限制,可以替代传统的被认为不符合环保要求的pvc制品,是一种非常有发展前途的产品。

3.目前,市场上的热塑性弹性体增韧薄膜复合面料可以使面料在具备较好的防水性能的同时,提高面料的力学性能,从而拓宽了热塑性弹性体增韧薄膜复合面料的使用范围,但是,市面上的热塑性弹性体增韧薄膜复合面料,大都采用层压复合技术将面料与热塑性弹性体薄膜进行复合,由于在复合过程中加入胶黏剂,从而使得热塑性弹性体增韧薄膜复合面料的透湿性较差,因此,本发明提供一种热塑性弹性体增韧薄膜复合面料及其制造方法以改善热塑性弹性体增韧薄膜复合面料透湿性的问题。

技术实现要素:

4.本发明的目的在于提供一种热塑性弹性体增韧薄膜复合面料及其制造方法,以解决现有技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种热塑性弹性体增韧薄膜复合面料,其特征在于,主要包括以下重量份数的原料组分:20~40份面料,8~15份改性聚氨酯薄膜,20~50份里料和12~30份改性聚氨酯热熔胶。

6.作为优化:所述面料为克重为115~120g/m2的平纹涤纶面料;所述里料为克重为100~120g/m2的平纹涤纶面料或克重为120~140g/m2的平纹纯棉面料中任意一种。

7.作为优化:所述改性聚氨酯薄膜是由聚氨酯,多巴胺和改性磁性粒子制成;所述改性磁性粒子是由多巴胺与四氧化三铁制备而成。

8.作为优化:所述改性聚氨酯热熔胶是由4,4'

‑

二苯基甲烷二异氰酸酯,1,4

‑

丁二醇,聚四氢呋喃醚二元醇和磁性纳米纤维制备;所述磁性纳米纤维是由四氧化三铁,二氧化钛和硅烷偶联剂kh

‑

550制备而成。

9.作为优化:所述热塑性弹性体增韧薄膜复合面料主要包括以下重量份数的原料组分:40份面料,15份改性聚氨酯薄膜,48份里料和160份改性聚氨酯热熔胶。

10.作为优化,一种热塑性弹性体增韧薄膜复合面料的制造方法,主要包括以下制备步骤:(1)将聚氨酯溶解后,以水蒸气作为非溶剂,制得多孔聚氨酯薄膜,并将多孔聚氨酯薄膜与多巴胺和改性磁性粒子混合反应,制得改性聚氨酯薄膜;(2)将4,4'

‑

二苯基甲烷二异氰酸酯,1,4

‑

丁二醇和聚四氢呋喃醚二元醇共同反应制得聚氨酯热熔胶,将聚氨酯热熔胶和磁性纳米纤维混合,制得改性聚氨酯热熔胶;(3)将步骤(2)所得改性聚氨酯热熔胶均匀涂覆于步骤(1)所得改性聚氨酯薄膜两

面,并将面料与里料分别贴合于改性聚氨酯薄膜的两面,于热压机中复合,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料经酸处理后制得热塑性弹性体增韧薄膜复合面料;(4)对步骤(3)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

11.作为优化,一种热塑性弹性体增韧薄膜复合面料的制造方法,主要包括以下制备步骤:(1)将聚氨酯与四氢呋喃按质量比1:20~1:50混合,得聚氨酯溶液,将聚氨酯溶液以200~500μm的厚度浇筑于不锈钢基片上,用水蒸气做非溶剂,于温度为90℃的条件下作用2~8min后,固化,并于温度为80℃的条件下干燥2h后,得多孔聚氨酯薄膜;将三羟甲基氨基甲烷与水按质量比1:100混合,并加入三羟甲基氨基甲烷质量2~3倍的盐酸多巴胺,调节ph至8~8.5后,加入三羟甲基氨基甲烷质量8~10倍的多孔聚氨酯薄膜,搅拌反应3~6h后,再加入三羟甲基氨基甲烷质量1~2倍的改性磁性粒子,搅拌反应后,过滤,干燥;(2)将预处理4,4'

‑

二苯基甲烷二异氰酸酯和聚四氢呋喃醚二元醇按摩尔比2:1混合,于温度为85℃的条件下,搅拌反应1h后,得预聚体,将预聚体与1,4

‑

丁二醇按摩尔比3:1混合,于真条件下搅拌混合,得聚氨酯热熔胶;将硅烷偶联剂kh

‑

550与磁性纳米纤维按质量比1:3混合,并加入硅烷偶联剂kh

‑

550质量30~50倍的质量分数为20%的乙醇水溶液,搅拌反应后,过滤,干燥,得预处理磁性纳米纤维,将预处理磁性纳米纤维与聚氨酯热熔胶按质量比1:20~1:50混合,超声分散;(3)将步骤(2)所得物质按0.2~0.8g/cm2的涂覆量均匀涂覆于步骤(1)所得改性聚氨酯薄膜两面,并将面料与里料分别贴合于涂有步骤(2)所得物质的改性聚氨酯薄膜的两面,于热压机中于温度为180℃的条件下复合5~8min,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料与质量分数为5%的盐酸溶液按质量比1:10混合,于室温下浸泡50~80min后,过滤,干燥,得热塑性弹性体增韧薄膜复合面料;(4)对步骤(3)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

12.作为优化,步骤(1)所述改性磁性粒子的制备方法为将纳米四氧化三铁与质量分数5%的多巴胺溶液按质量比1:30混合,并调节ph至8.5,超声分散后,搅拌反应2~8h后,过滤,干燥,得改性磁性粒子。

13.作为优化,步骤(2)所述预处理4,4'

‑

二苯基甲烷二异氰酸酯为将4,4'

‑

二苯基甲烷二异氰酸酯于温度为110℃的条件下真空脱水2h后,冷却至50℃,得预处理4,4'

‑

二苯基甲烷二异氰酸酯。

14.作为优化,步骤(2)所述磁性纳米纤维为将醇解度为99%的聚乙烯醇与水按质量比3:50混合,搅拌溶解后,并加入聚乙烯醇质量0.5~1.2倍的氯化钠和聚乙烯醇质3~8量倍的乙醇,搅拌混合,得纺丝液,将纺丝液于纺丝电压14kv,距离为10cm,挤出速率为1.2ml/min的条件下静电纺丝,用转速为30r/min的金属滚筒进行收集,将收集的纳米纤维膜取下并于温度为180℃的条件下热处理15min后,得聚乙烯醇纤维膜,将摩尔分数为0.68mol/l的三氯化铁溶液与摩尔分数为0.25mol/l的二氯化铁溶液按体积比1:1混合,并加入三氯化铁溶液质量0.2~0.4倍的聚乙烯醇纤维膜,调节ph至8~9,搅拌反应后,过滤,洗涤,干燥,得预处理聚乙烯醇纤维膜,将聚乙烯醇纤维膜于温度为600℃的条件下煅烧4h后,出料,得磁性纳米纤维。

15.与现有技术相比,本发明的有益效果是:本发明在制备热塑性弹性体增韧薄膜复合面料时使用改性聚氨酯薄膜和改性聚氨酯热熔胶;首先,改性聚氨酯薄膜在制备过程中利用水蒸气作为非溶剂进行处理从而可使聚氨酯薄膜表面呈现丰富的微孔结构,从而在加入塑性弹性体增韧薄膜复合面料中后,可提高复合面料中的孔隙率,进而提高塑性弹性体增韧薄膜复合面料的透湿性能,其次,在经过多巴胺处理后,可将磁性粒子吸附于聚氨酯薄膜的微孔结构表面进而防止在层压过程中堵塞聚氨酯薄膜表面的微孔,保证改性聚氨酯薄膜的孔隙率,进而提高产品的透湿性能;再者,改性聚氨酯热熔胶加入了磁性纳米纤维,在层压过程中,改性聚氨酯热熔胶受热融化,从而使得磁性纳米纤维可在热熔胶内部自由移动,由于磁性纳米纤维可与吸附于聚氨酯薄膜的微孔结构表面的磁性粒子相互吸引,因此,可在层压过后,磁性纳米纤维可吸附于改性聚氨酯表面表面的磁性粒子周围,在经过盐酸溶液浸泡后可去除磁性纳米纤维和磁性纳米粒子,从而使得改性聚氨酯薄膜表面的微孔暴露,在保证热塑性弹性体增韧薄膜复合面料防水性的同时,提高热塑性弹性体增韧薄膜复合面料的透湿性。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的热塑性弹性体增韧薄膜复合面料的各指标测试方法如下:断裂强力和伸长率:将各实施例所得的热塑性弹性体增韧薄膜复合面料与对比例产品裁剪成50mm

×

250mm的形状,于电子织物强力机上按gb/t3923.1测试各试样经纬向的断裂强力和伸长率。

18.透湿量:将各实施例所得的热塑性弹性体增韧薄膜复合面料与对比例产品分别密封于含有相同水量的水杯上,按gb/t12704测试试样1小时后的透湿量。

19.实施例1一种热塑性弹性体增韧薄膜复合面料,按重量份数计,主要包括以下重量份数的原料组分:40份面料,15份改性聚氨酯薄膜,48份里料和160份改性聚氨酯热熔胶,所述面料为1150g/m2的平纹涤纶面料,所述里料为克重为140g/m2的平纹纯棉面料。

20.一种热塑性弹性体增韧薄膜复合面料的制造方法,所述热塑性弹性体增韧薄膜复合面料的制造方法主要包括以下制备步骤:(1)将聚氨酯与四氢呋喃按质量比1:40混合,得聚氨酯溶液,将聚氨酯溶液以400μm的厚度浇筑于不锈钢基片上,用水蒸气做非溶剂,于温度为90℃的条件下作用6min后,固化,得多孔聚氨酯薄膜坯料,并将多孔聚氨酯薄膜坯料于温度为80℃的条件下干燥2h后,得多孔聚氨酯薄膜;将三羟甲基氨基甲烷与水按质量比1:100混合于烧杯中,并向烧杯中加入三羟甲基氨基甲烷质量3倍的盐酸多巴胺,调节烧杯内物料的ph至8.5后,向烧杯内加入三羟甲基氨基甲烷质量10倍的多孔聚氨酯薄膜,于温度为35℃,转速为300r/min的条件下搅拌反应6h后,再向烧杯中加入三羟甲基氨基甲烷质量2倍的改性磁性粒子,继续于温度为40

℃,转速为300r/min的条件下搅拌反应10h后,过滤,得改性聚氨酯薄膜坯料,将改性聚氨酯薄膜坯料于温度为80℃的条件下干燥120min;(2)将预处理4,4'

‑

二苯基甲烷二异氰酸酯和聚四氢呋喃醚二元醇按摩尔比2:1混合于三口烧瓶中,于温度为85℃的条件下,搅拌反应1h后,得预聚体,将预聚体与1,4

‑

丁二醇按摩尔比3:1混合,于转速为280r/min的真条件下搅拌混合80min后,得聚氨酯热熔胶;将硅烷偶联剂kh

‑

550与磁性纳米纤维按质量比1:3混合,并向硅烷偶联剂kh

‑

550与磁性纳米纤维的混合物中加入硅烷偶联剂kh

‑

550质量50倍的质量分数为20%的乙醇水溶液,于温度为30℃,转速为400r/min的条件下搅拌反应4h后,过滤,得滤饼,将滤饼于温度为85℃的条件下干燥2h,得预处理磁性纳米纤维,将预处理磁性纳米纤维与聚氨酯热熔胶按质量比1:50混合,并于频率为55khz的条件下超声分散;(3)将步骤(2)所得物质按0.2g/cm2的涂覆量均匀涂覆于步骤(1)所得改性聚氨酯薄膜两面,并将面料与里料分别贴合于涂有步骤(2)所得物质的改性聚氨酯薄膜的两面,于热压机中于温度为180℃的条件下复合5min,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料与质量分数为5%的盐酸溶液按质量比1:10混合,于室温下浸泡60min后,过滤,得滤渣,将滤渣用去离子水洗涤3次后,并于温度为90℃的条件下干燥2h,得热塑性弹性体增韧薄膜复合面料;(4)对步骤(3)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

21.作为优化,步骤(1)所述改性磁性粒子的制备方法为将纳米四氧化三铁与质量分数5%的多巴胺溶液按质量比1:30混合,并调节ph至8.5,超声分散后,搅拌反应8h后,过滤,干燥,得改性磁性粒子。

22.作为优化,步骤(2)所述预处理4,4'

‑

二苯基甲烷二异氰酸酯为将4,4'

‑

二苯基甲烷二异氰酸酯于温度为110℃的条件下真空脱水2h后,冷却至50℃,得预处理4,4'

‑

二苯基甲烷二异氰酸酯。

23.作为优化,步骤(2)所述磁性纳米纤维为将醇解度为99%的聚乙烯醇与水按质量比3:50混合,搅拌溶解后,并加入聚乙烯醇质量1.2倍的氯化钠和聚乙烯醇质8量倍的乙醇,搅拌混合,得纺丝液,将纺丝液于纺丝电压14kv,距离为10cm,挤出速率为1.2ml/min的条件下静电纺丝,用转速为30r/min的金属滚筒进行收集,将收集的纳米纤维膜取下并于温度为180℃的条件下热处理15min后,得聚乙烯醇纤维膜,将摩尔分数为0.68mol/l的三氯化铁溶液与摩尔分数为0.25mol/l的二氯化铁溶液按体积比1:1混合,并加入三氯化铁溶液质量0.4倍的聚乙烯醇纤维膜,调节ph至9,搅拌反应后,过滤,洗涤,干燥,得预处理聚乙烯醇纤维膜,将聚乙烯醇纤维膜于温度为600℃的条件下煅烧4h后,出料,得磁性纳米纤维。

24.实施例2一种热塑性弹性体增韧薄膜复合面料,按重量份数计,主要包括以下重量份数的原料组分:40份面料,15份聚氨酯薄膜,48份里料和160份改性聚氨酯热熔胶,所述面料为1150g/m2的平纹涤纶面料,所述里料为克重为140g/m2的平纹纯棉面料。

25.一种热塑性弹性体增韧薄膜复合面料的制造方法,所述热塑性弹性体增韧薄膜复合面料的制造方法主要包括以下制备步骤:(1)将预处理4,4'

‑

二苯基甲烷二异氰酸酯和聚四氢呋喃醚二元醇按摩尔比2:1混合于三口烧瓶中,于温度为85℃的条件下,搅拌反应1h后,得预聚体,将预聚体与1,4

‑

丁二

醇按摩尔比3:1混合,于转速为280r/min的真条件下搅拌混合80min后,得聚氨酯热熔胶;将硅烷偶联剂kh

‑

550与磁性纳米纤维按质量比1:3混合,并向硅烷偶联剂kh

‑

550与磁性纳米纤维的混合物中加入硅烷偶联剂kh

‑

550质量50倍的质量分数为20%的乙醇水溶液,于温度为30℃,转速为400r/min的条件下搅拌反应4h后,过滤,得滤饼,将滤饼于温度为85℃的条件下干燥2h,得预处理磁性纳米纤维,将预处理磁性纳米纤维与聚氨酯热熔胶按质量比1:50混合,并于频率为55khz的条件下超声分散;(2)将步骤(1)所得物质按0.2g/cm2的涂覆量均匀涂覆于聚氨酯薄膜两面,并将面料与里料分别贴合于涂有步骤(2)所得物质的聚氨酯薄膜的两面,于热压机中于温度为180℃的条件下复合5min,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料与质量分数为5%的盐酸溶液按质量比1:10混合,于室温下浸泡60min后,过滤,得滤渣,将滤渣用去离子水洗涤3次后,并于温度为90℃的条件下干燥2h,得热塑性弹性体增韧薄膜复合面料;(3)对步骤(2)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

26.作为优化,步骤(1)所述预处理4,4'

‑

二苯基甲烷二异氰酸酯为将4,4'

‑

二苯基甲烷二异氰酸酯于温度为110℃的条件下真空脱水2h后,冷却至50℃,得预处理4,4'

‑

二苯基甲烷二异氰酸酯。

27.作为优化,步骤(1)所述磁性纳米纤维为将醇解度为99%的聚乙烯醇与水按质量比3:50混合,搅拌溶解后,并加入聚乙烯醇质量1.2倍的氯化钠和聚乙烯醇质8量倍的乙醇,搅拌混合,得纺丝液,将纺丝液于纺丝电压14kv,距离为10cm,挤出速率为1.2ml/min的条件下静电纺丝,用转速为30r/min的金属滚筒进行收集,将收集的纳米纤维膜取下并于温度为180℃的条件下热处理15min后,得聚乙烯醇纤维膜,将摩尔分数为0.68mol/l的三氯化铁溶液与摩尔分数为0.25mol/l的二氯化铁溶液按体积比1:1混合,并加入三氯化铁溶液质量0.4倍的聚乙烯醇纤维膜,调节ph至9,搅拌反应后,过滤,洗涤,干燥,得预处理聚乙烯醇纤维膜,将聚乙烯醇纤维膜于温度为600℃的条件下煅烧4h后,出料,得磁性纳米纤维。

28.实施例3一种热塑性弹性体增韧薄膜复合面料,按重量份数计,主要包括以下重量份数的原料组分:40份面料,15份改性聚氨酯薄膜,48份里料和160份聚氨酯热熔胶,所述面料为1150g/m2的平纹涤纶面料,所述里料为克重为140g/m2的平纹纯棉面料。

29.一种热塑性弹性体增韧薄膜复合面料的制造方法,所述热塑性弹性体增韧薄膜复合面料的制造方法主要包括以下制备步骤:(1)将聚氨酯与四氢呋喃按质量比1:40混合,得聚氨酯溶液,将聚氨酯溶液以400μm的厚度浇筑于不锈钢基片上,用水蒸气做非溶剂,于温度为90℃的条件下作用6min后,固化,得多孔聚氨酯薄膜坯料,并将多孔聚氨酯薄膜坯料于温度为80℃的条件下干燥2h后,得多孔聚氨酯薄膜;将三羟甲基氨基甲烷与水按质量比1:100混合于烧杯中,并向烧杯中加入三羟甲基氨基甲烷质量3倍的盐酸多巴胺,调节烧杯内物料的ph至8.5后,向烧杯内加入三羟甲基氨基甲烷质量10倍的多孔聚氨酯薄膜,于温度为35℃,转速为300r/min的条件下搅拌反应6h后,再向烧杯中加入三羟甲基氨基甲烷质量2倍的改性磁性粒子,继续于温度为40℃,转速为300r/min的条件下搅拌反应10h后,过滤,得改性聚氨酯薄膜坯料,将改性聚氨酯薄膜坯料于温度为80℃的条件下干燥120min;

(2)将预处理4,4'

‑

二苯基甲烷二异氰酸酯和聚四氢呋喃醚二元醇按摩尔比2:1混合于三口烧瓶中,于温度为85℃的条件下,搅拌反应1h后,得预聚体,将预聚体与1,4

‑

丁二醇按摩尔比3:1混合,于转速为280r/min的真条件下搅拌混合80min;(3)将步骤(2)所得物质按0.2g/cm2的涂覆量均匀涂覆于步骤(1)所得改性聚氨酯薄膜两面,并将面料与里料分别贴合于涂有步骤(2)所得物质的改性聚氨酯薄膜的两面,于热压机中于温度为180℃的条件下复合5min,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料与质量分数为5%的盐酸溶液按质量比1:10混合,于室温下浸泡60min后,过滤,得滤渣,将滤渣用去离子水洗涤3次后,并于温度为90℃的条件下干燥2h,得热塑性弹性体增韧薄膜复合面料;(4)对步骤(3)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

30.作为优化,步骤(1)所述改性磁性粒子的制备方法为将纳米四氧化三铁与质量分数5%的多巴胺溶液按质量比1:30混合,并调节ph至8.5,超声分散后,搅拌反应8h后,过滤,干燥,得改性磁性粒子。

31.作为优化,步骤(2)所述预处理4,4'

‑

二苯基甲烷二异氰酸酯为将4,4'

‑

二苯基甲烷二异氰酸酯于温度为110℃的条件下真空脱水2h后,冷却至50℃,得预处理4,4'

‑

二苯基甲烷二异氰酸酯。

32.对比例一种热塑性弹性体增韧薄膜复合面料,按重量份数计,主要包括以下重量份数的原料组分:40份面料,15份聚氨酯薄膜,48份里料和160份聚氨酯热熔胶,所述面料为1150g/m2的平纹涤纶面料,所述里料为克重为140g/m2的平纹纯棉面料。

33.一种热塑性弹性体增韧薄膜复合面料的制造方法,所述热塑性弹性体增韧薄膜复合面料的制造方法主要包括以下制备步骤:(1)将预处理4,4'

‑

二苯基甲烷二异氰酸酯和聚四氢呋喃醚二元醇按摩尔比2:1混合于三口烧瓶中,于温度为85℃的条件下,搅拌反应1h后,得预聚体,将预聚体与1,4

‑

丁二醇按摩尔比3:1混合,于转速为280r/min的真条件下搅拌混合80min;(2)将步骤(1)所得物质按0.2g/cm2的涂覆量均匀涂覆于聚氨酯薄膜两面,并将面料与里料分别贴合于涂有步骤(2)所得物质的聚氨酯薄膜的两面,于热压机中于温度为180℃的条件下复合5min,制得热塑性弹性体增韧薄膜复合面料坯料,将热塑性弹性体增韧薄膜复合面料坯料与质量分数为5%的盐酸溶液按质量比1:10混合,于室温下浸泡60min后,过滤,得滤渣,将滤渣用去离子水洗涤3次后,并于温度为90℃的条件下干燥2h,得热塑性弹性体增韧薄膜复合面料;(3)对步骤(2)所得热塑性弹性体增韧薄膜复合面料进行指标分析。

34.作为优化,步骤(1)所述预处理4,4'

‑

二苯基甲烷二异氰酸酯为将4,4'

‑

二苯基甲烷二异氰酸酯于温度为110℃的条件下真空脱水2h后,冷却至50℃,得预处理4,4'

‑

二苯基甲烷二异氰酸酯。

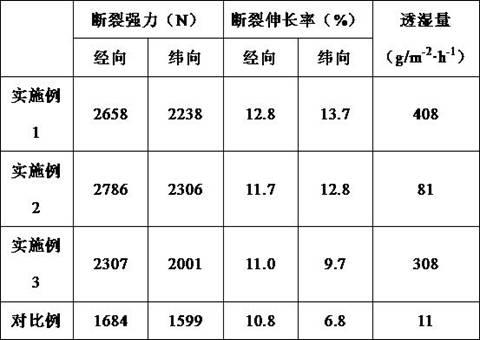

35.效果例下表1给出了采用本发明实施例1至3与对比例的热塑性弹性体增韧薄膜复合面料的断裂强力、断裂伸长率和透湿性分析结果。

36.表1

从表1中实施例1于对比例的实验数据比较可发现,当在制备热塑性弹性体增韧薄膜复合面料时使用改性聚氨酯薄膜和改性聚氨酯热熔胶时,可有效提高热塑性弹性体增韧薄膜复合面料的力学性能和透湿性;从实施例1于实施例2的实验数据比较可发现,当在制备热塑性弹性体增韧薄膜复合面料时不使用改性聚氨酯薄膜,聚氨酯薄膜表面不含微孔,从而可一定程度上提高产品的断裂强力,但是由于微孔的缺失,从而使得热塑性弹性体增韧薄膜复合面料的透湿性大大降低;从实施例1于实施例3的实验数据比较可发现,当在制备热塑性弹性体增韧薄膜复合面料时不使用改性聚氨酯热熔胶时,热熔胶的涂覆会阻塞改性聚氨酯薄膜表面的微孔,从而降低热塑性弹性体增韧薄膜复合面料的透湿量。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1