一种聚丙烯离型薄膜及其方法与流程

1.本发明涉及材料技术领域,尤其涉及一种聚丙烯离型薄膜及其方法。

背景技术:

2.离型薄膜,又称离型膜、纸、布,或脱模膜、薄膜,用于在材料成型过程中,包括热固性或热塑性树脂的模压成型、真空成型、热成型、注塑、涂布、浇注,隔离模具和成型材料,以及成型材料与成型材料之间,使得模具和成型材料,以及成型材料与成型材料互不粘连。现有技术的离型薄膜可以由多种材料为主体构成,包括聚烯烃、聚酯、氟塑料等。离型薄膜广泛应用于多种产品的加工过程中,如电子电力,it显示屏、手机、lcd/pda、医疗、家电制造、防伪材料、半导体、汽车、铭板、陶瓷片制造、胶带生产及模切行业。

3.常见的离型薄膜的应用,包括,在基材薄膜表面施加硅油类等离型剂。该技术存在以下问题:离型剂可能从离型薄膜表面转移到成型体上。

4.聚丙烯简称pp,是一种无色、无臭、无毒、半透明固体物质。聚丙烯(pp)是一种性能优良的热塑性合成树脂,为无色半透明的热塑性轻质通用塑料。具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等,这使得聚丙烯自问世以来,便迅速在机械、汽车、电子电器、建筑、纺织、包装、农林渔业和食品工业等众多领域得到广泛的开发应用。

5.聚丙烯的离型性好,不施加硅油类等离型剂即能作为离型薄膜使用,此时不会发生上述离型剂转移的问题。但是聚丙烯的耐热性差,所以仅能用于加工温度较低的场合。另外,力学强度低,难以反复使用。

6.综上所述,现有技术还缺少一种耐热性好、力学强度高的聚丙烯离型薄膜。

技术实现要素:

7.本发明提出一种耐热性好、力学强度高的聚丙烯离型薄膜及其制备方法。

8.为了实现上述目的,本发明采用了如下技术方案:

9.本发明的第一个方面,提供了一种聚丙烯离型薄膜,包括,聚丙烯层和支撑层;所述聚丙烯层含有交联的聚丙烯,所述支撑层含有交联的聚酯、交联的聚酰胺中的一种或多种。

10.优选的,所述聚丙烯层由包括以下重量份的原料制备:

11.聚丙烯

ꢀꢀꢀꢀꢀꢀ

100份;

12.交联剂

ꢀꢀꢀꢀꢀꢀ

0.5~5份。

13.优选的,所述支撑层包括由包括以下重量份的原料制备:

14.聚酯和/或聚酰胺

ꢀꢀꢀꢀ

100份;

15.交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~3份。

16.其中,所述聚丙烯层主要提供离型性,所述支撑层主要提供良好的力学性能和耐热性能。

17.所述的聚丙烯是一种半结晶的热塑性塑料,具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀。在工业界有广泛的应用,是常见的高分子材料之一。在本发明中,主要利用聚丙烯的离型性好的优点,作为离型薄膜的基础材料。

18.所述的聚酯是由多元醇和多元酸缩聚而得的聚合物总称,包括聚对苯二甲酸乙二酯(pet)、聚对苯二甲酸丁二酯(pbt)以及这些聚合物的共聚物等,是一类性能优异、用途广泛的工程塑料。从实用性、成本和耐久性上考虑,优选的,所述聚酯包括聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯。

19.所述的聚酰胺是分子主链上含有重复酰胺基团

‑

[nhco]

‑

的热塑性树脂总称,包括聚酰胺6、聚酰胺66、聚酰胺66/6、聚酰胺1010等。

[0020]

交联剂能使线型或支链型的大分子转变成三维网状结构,以此提高强度、耐热性、耐磨性、耐溶剂性等性能。交联剂包括过氧化二异丙苯、过氧化苯甲酰、二叔丁基过氧化物、马来酸二烯丙酯、邻苯二甲酸二烯丙酯、二烯丙基丙二酸二乙酯、2,2

′‑

二烯丙基双酚a二乙酸酯、三(2

‑

丙烯酰氧乙基)异氰尿酸酯等。基于聚丙烯、聚酯和聚酰胺的性能考虑,优选的,所述交联剂包括马来酸二烯丙酯、邻苯二甲酸二烯丙酯、二烯丙基丙二酸二乙酯、2,2

′‑

二烯丙基双酚a二乙酸酯、三(2

‑

丙烯酰氧乙基)异氰尿酸酯中的一种或多种,最优选邻苯二甲酸二烯丙酯。

[0021]

优选的,所述聚丙烯层由包括以下重量份的原料制备:

[0022]

聚丙烯

ꢀꢀꢀꢀꢀ

100份;

[0023]

交联剂

ꢀꢀꢀꢀꢀ

2~3份。

[0024]

优选的,所述支撑层包括由包括以下重量份的原料制备:

[0025]

聚酯和/或聚酰胺

ꢀꢀꢀꢀ

100份;

[0026]

交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2份。

[0027]

本发明的聚丙烯离型薄膜中,所述聚丙烯层和所述支撑层的层数没有限制。但考虑到实用性和成本,优选的,所述聚丙烯层和所述支撑层均为1层;或所述聚丙烯层为2层,所述支撑层为1层;且所述支撑层置于2层所述聚丙烯层之间。

[0028]

优选的,还包括粘结层,所述粘结层置于所述聚丙烯层和所述支撑层之间;其中,所述粘结层起到粘接聚丙烯层和支撑层的作用,具有增强聚丙烯离型薄膜力学性能的作用。粘结层由粘结剂构成,常用的粘接剂包括天然高分子、合成树脂、橡胶与弹性体等等。本发明人经过大量试验筛选发现,聚烯烃接枝马来酸酐、聚烯烃接枝甲基丙烯酸缩水甘油酯具有良好的粘接交联的聚丙烯与交联的聚酯/交联的聚酰胺的性能。因此,进一步优选的,所述粘结层包括聚烯烃接枝马来酸酐、聚烯烃接枝甲基丙烯酸缩水甘油酯中的一种或多种。

[0029]

所述聚丙烯层和所述支撑层均为1层时,所述粘结层置于所述聚丙烯层和所述支撑层之间,制备得到的薄膜为3层薄膜;当所述聚丙烯层为2层,所述支撑层为1层,所述粘结层置于所述聚丙烯层和所述支撑层之间,制备得到的薄膜为5层薄膜。发明人经过大量实验发现,3层薄膜的拉伸强度更强,但是pp层仅为1层,仅单面使用;5层薄膜的拉伸强度相对减弱,但是pp层为2层,可以双面使用。

[0030]

优选的,所述聚丙烯层的交联度为5~30%,所述的支撑层的交联度为5~60%。进一步优选,所述聚丙烯层的交联度为20~26%,所述的支撑层的交联度为45~55%。

[0031]

在本发明中,聚丙烯层和支撑层交联度过小,聚丙烯离型薄膜的力学性能差;聚丙烯层和支撑层交联度过大,聚丙烯离型薄膜的脆性高、弹性差、易折损。

[0032]

本发明的第二个方面,提供了聚丙烯离型薄膜的制备方法,包括以下步骤:

[0033]

s1、将各层原料分别置于挤出机,通过共挤出后流延的方式得到未取向的薄膜;

[0034]

s2、对步骤s1得到的未取向的薄膜进行拉伸,得到取向的薄膜;

[0035]

s3、对步骤s2得到的取向的薄膜进行电子辐射交联,得到聚丙烯离型薄膜。

[0036]

所述的共挤出是一种生产多层塑料制品的加工技术。在共挤出工艺中,二种以上的聚合物分别经不同的挤塑机头挤出后在同一口模中进行复合,每一种聚合物在成品薄膜(片材)中各自形成性质不同的树脂层。这种工艺过程与其它生产多层结构制品的工艺方法比较,不仅在生产成本上,而且在制品功能上都有更多的优越性。

[0037]

所述的流延是一种塑料膜生产工艺,先经过挤出机把原料塑化熔融。通过t型结构成型模具挤出,呈片状流延至平稳旋转的冷却辊筒的辊面上,膜片在冷却辊筒上经冷却降温定型,再经牵引、切边后把制品收卷。

[0038]

优选的,步骤s1的模头温度为170℃~240℃。

[0039]

优选的,步骤s2的拉伸温度为120~165℃,在本发明中,拉伸温度与聚丙烯离型薄膜成型有密切关系。发明人经过大量试验证明,拉伸温度低于120℃,产品不易达到足够的拉伸倍率;拉伸温度高于165℃,产品的厚度均匀性不足。

[0040]

优选的,步骤s3的辐射剂量为1~5kgy。辐射剂量过低,辐射交联不充分,聚丙烯离型薄膜的强度不足,耐用性不足;辐射剂量过高,聚丙烯离型薄膜交联度太高,会导致脆性高、易破损。

[0041]

优选的,步骤s2的拉伸方法为:先纵向拉伸、再横向拉伸。其中,优选,纵向拉伸的参数为:拉伸倍数2

‑

10倍、拉伸速率为1

‑

100%/s,温度为120~150℃;横向拉伸的参数为:拉伸倍数2

‑

10倍、拉伸速率为1

‑

100%/s,温度为150~165℃,且纵向拉伸倍数大于等于横向拉伸倍数、纵向拉伸速率小于等于横向拉伸速率。

[0042]

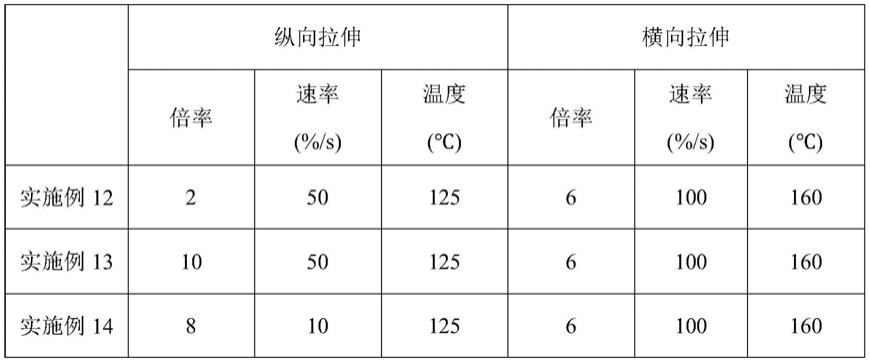

进一步优选的,纵向拉伸的参数为:拉伸倍数8倍、拉伸速率为50%/s,温度为125℃;横向拉伸的参数为:拉伸倍数6倍、拉伸速率为100%/s,温度为160℃。拉伸方法及拉伸参数与薄膜成型密切相关,本技术发明人结合薄膜的材料,经过大量实验最终确定了能够稳定成型且成型后耐热性能、力学性能均稳定的上述拉伸方法以及拉伸参数。

[0043]

优选的,还包括粘结层,所述粘结层置于所述丙烯层和所述支撑层之间;所述粘结层的原料包括聚烯烃接枝马来酸酐、聚烯烃接枝甲基丙烯酸缩水甘油酯中的一种或多种。

[0044]

与现有技术相比,本发明的有益效果是:本发明提供了一种聚丙烯离型薄膜及其方法,通过对聚丙烯进行交联以及增加支撑层、粘结层,增加了聚丙烯离型薄膜的耐热性以及力学性能。本发明提供的方法能够高效生产本发明提供的聚丙烯离型薄膜,为聚丙烯离型薄膜的产业化提供了前景。

具体实施方式

[0045]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0046]

本发明所述的共挤出工艺是一种生产多层塑料制品的加工技术,典型的共挤出制

品有薄膜和片材。在共挤出工艺中,二种以上的树脂分别经不同的挤出机头挤出后在同一口模中进行复合,每一种聚合物在成品薄膜(片材)中各自形成性质不同的树脂层。这种工艺过程与其它生产多层结构制品的工艺方法比较,不仅在生产成本上,而且在制品功能上都有更多的优越性。

[0047]

实施例:

[0048]

【聚丙烯层原料】

[0049]

a1:聚丙烯(韩国三星产hopelen h4540)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司)0.5重量份;

[0050]

a2:聚丙烯(韩国三星产hopelen h4540)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司)2.5重量份;

[0051]

a3:聚丙烯(韩国三星产hopelen h4540)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司)5重量份;

[0052]

a4:聚丙烯(韩国三星产hopelen h4540)100重量份、马来酸二烯丙酯(国药集团化学试剂有限公司,)2.5重量份;

[0053]

【支撑层原料】

[0054]

b1:聚对苯二甲酸乙二醇酯(中国石化仪征化纤股份有限公司产fg601)100重量份、马来酸二烯丙酯(国药集团化学试剂有限公司产)1.5重量份;

[0055]

b2:聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯(伊士曼化学有限公司产eastar6763)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司产)1.5重量份;

[0056]

b3:聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯(伊士曼化学有限公司产eastar6763)100重量份、马来酸二烯丙酯(国药集团化学试剂有限公司产)1.5重量份;

[0057]

b4:聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯(伊士曼化学有限公司产eastar6763)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司产)0.2重量份;

[0058]

b5:聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯(伊士曼化学有限公司产eastar6763)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司产)3重量份;

[0059]

b6:聚酰胺66/6(德国basf产ultramid c33)100重量份、邻苯二甲酸二烯丙酯(国药集团化学试剂有限公司)1.5重量份;

[0060]

【粘结层原料】

[0061]

c1:聚烯烃接枝马来酸酐poe

‑

g

‑

mah(佳易容相容剂江苏有限公司产cmg5805);

[0062]

c2:聚烯烃接枝甲基丙烯酸缩水甘油酯poe

‑

g

‑

gma(佳易容相容剂江苏有限公司产sog

‑

02系poe

‑

g

‑

gma)。

[0063]

按照如下方法制备实施例1

‑

11及对比例1的聚丙烯离型薄膜:

[0064]

1、在挤出加工前,将表1中的所示的聚丙烯层原料和支撑层原料中的交联剂分别与丙酮按重量比1:10混合、溶解后,各自与聚丙烯层和支撑层的树脂混合均匀后,于室温下真空抽除丙酮;

[0065]

2、将步骤1得到的经预混的聚丙烯层原料和支撑层原料、以及粘结层的原料分别置于挤出机,通过共挤出、流延的方式得到未取向的薄膜,聚丙烯层原料、支撑层、粘结层的厚度分别为200μm、500μm、50μm;模头温度为170℃~240℃。

[0066]

3、对步骤2获得的未取向的薄膜进行拉伸,得到取向的薄膜;双向拉伸条件为,先

纵向拉伸8倍、拉伸速率为50%/s,温度为125℃;再横向拉伸6倍、拉伸速率为100%/s,温度为160℃。

[0067]

4、对对步骤3获得的取向的薄膜进行电子辐射交联,辐射剂量为1~5kgy,使得薄膜各层达到所需的交联度。

[0068]

按照如下方法制备实施例12

‑

20的聚丙烯离型薄膜:

[0069]

1、按实施例2的配方和方法制备未取向的薄膜。

[0070]

2、按表2所示的双向拉伸条件对未取向的薄膜进行拉伸,得到取向的薄膜;所有实施例都先纵向拉伸、再横向拉伸,获得取向的薄膜。

[0071]

3、对取向的薄膜进行电子辐射交联,辐射剂量为3kgy。

[0072]

表1

[0073] 第一层第二层第三层第四层第五层实施例1a1c1b2

‑‑

实施例2a2c1b2

‑‑

实施例3a3c1b2

‑‑

实施例4a4c1b2

‑‑

实施例5a2c1b1

‑‑

实施例6a2c1b3

‑‑

实施例7a2c1b4

‑‑

实施例8a2c1b5

‑‑

实施例9a2c1b6

‑‑

实施例10a2c2b2

‑‑

实施例11a2c1b2c1a2对比例1a2

‑‑‑‑

对比例2

‑‑

b2

ꢀꢀ

[0074]

表2

[0075]

[0076][0077]

性能检测试验

[0078]

将各实施例和对比例、以及市售聚丙烯薄膜(东丽株式会社产东丽芳,厚60微米)进行如下试验。

[0079]

1、耐高温试验

[0080]

将待测薄膜裁成10cm

×

10cm(精度为1mm)的样片(原样片)。放置在设定为120℃的鼓风烘箱内30min后取出,测量样片的长、宽;继而调高鼓风烘箱的温度10℃,将样品放入30min后取出,测量样品的长、宽。周而复始,直至测量样片的长或宽的任一方的尺寸小于99.8cm或大于10.2cm时,实验终止。样片的耐热温度为实验终止时鼓风烘箱的设定温度

‑

10℃。每种待测薄膜测试3个样片,取各样片耐热温度的最小值作为待测薄膜的耐热温度。

[0081]

2、拉伸性能试验

[0082]

将待测薄膜沿其纵向(纵向拉伸方向)裁成长20cm

×

宽1mm的样条。使用一台拉伸试验机,对样条进行拉伸测试,拉伸区域长度10cm,拉伸速度50mm/min。取形变10%时的强度作为样条的拉伸强度。每种待测薄膜测试5个样条,取各样条拉伸强度的平均值作为待测薄膜的拉伸强度。

[0083]

3、离型性能和反复使用性能试验

[0084]

将各待测薄膜裁成长10cm

×

宽1cm的样条。使用合适的模具,在样条上浇注长5cm

×

宽1cm

×

厚5mm的双酚a型环氧树脂(dic株式会社产epiclon hm

‑

091,以等当量的乙二胺为固化剂),在50℃的鼓风烘箱中固化2小时后,继而在待测薄膜的耐热温度下固化5小时,得到环氧树脂/待测薄膜的积层体。

[0085]

然后,使用一台拉伸试验机测试环氧树脂/待测薄膜的180

°

剥离强度,剥离速度为300mm/min。并观察剥离测试后样条的状态,以判断是否可重复使用。如果样条没有发生断裂、分层,且样条的原先与环氧树脂连接的表面上没有环氧树脂残留,则判断为可在重复使用(可重复使用次数+1),否则为不可再重复使用。

[0086]

对可再重复使用的样条,再次进行上述环氧树脂成型以及剥离测试,直至样条不可再重复使用。统计每个样条进行上述环氧树脂成型的测试为其可重复使用次数。

[0087]

每种待测薄膜测试3个样条,取各样条的剥离强度、可重复使用次数的平均值作为待测薄膜的剥离强度和可重复使用次数。

[0088]

4、聚丙烯层的交联度

[0089]

在待测薄膜中取出一定量的聚丙烯层样品,以二氯苯为溶剂,在160℃溶解4小时后过滤,用乙醇洗涤不溶物,干燥至恒重后,得到不溶物的质量。交联度=不溶物的质量/原样品重量

×

100%。

[0090]

5、支撑层的交联度

[0091]

在待测薄膜中取出一定量的支撑层样品,以六氟异丙醇为溶剂,在25℃溶解4小时后过滤,用乙醇洗涤不溶物,干燥至恒重后,得到不溶物的质量。交联度=不溶物的质量/原样品重量

×

100%。

[0092]

上述试验结果如下表3所示。

[0093]

表3

[0094]

[0095][0096]

根据上表可知,实施例1

‑

20的聚丙烯薄膜耐高温性能、拉伸性能、剥离强度和反复使用性均优于对比例1和对比例2,分析原因可能是因为实施例1

‑

20的聚丙烯薄膜包括聚丙烯层、支撑层和粘接层,各层间相互协同从而增加了产品的性能,而对比例1和对比例2均为聚丙烯层或粘接层的单层膜。此外,实施例1

‑

20的聚丙烯薄膜的耐高温性能、拉伸性能、剥离强度和反复使用性均明显优于市售聚丙烯薄膜,可见,本发明的聚丙烯薄膜相对于现有技术具有更加明显的优势,本发明的聚丙烯薄膜具有产业化的潜能。

[0097]

进一步分析实施例1

‑

11,其中,实施例2的性能最佳,实施例2的热变形温度为160℃、拉伸强度为235mpa、剥离强度为0.3n/cm、重复使用次数均为8次。

[0098]

实施例11与实施例2相比,原料相同,层数不同,实施例11为5层、实施例2为3层。实施例11的热变形温度、剥离强度和重复使用次数均与实施例2相同。但拉伸强度低于实施例2,为235mpa。分析原因,可能是因为实施例11为5层样品,其含有2层聚丙烯,而实施例2为3

层样本,其只含有1层聚丙烯,而拉伸强度的计算方法为:拉伸力/截面积,因此,3层比5层的拉伸强度更大,但是5层具有2个聚丙烯,可以使用双面。其各具有优势,可以根据实际使用场景选择合适的层数。

[0099]

实施例5

‑

9整体性能均差于实施例2,分析原因,可能是因为实施例2的第三层为b2,而实施例5

‑

9的第三层分别为b1、b3、b4、b5和b6,经过对比可得出,b2(聚对苯二甲酸乙二醇

‑

环己烷二甲醇酯100重量份、邻苯二甲酸二烯丙酯1.5重量份)可作为优选项。

[0100]

实施例1、3和4整体性能均差于实施例2,分析原因,可能是因为实施例2的第一层为a2,而实施例1、3和4的第一层分别为a1、a3、a4,经过对比可得出,a2(聚丙烯100重量份、邻苯二甲酸二烯丙酯2.5重量份)可作为优选项。

[0101]

实施例10整体性能差于实施例2,实施例10和实施例2仅第二层原料不同,实施例10的第二层原料为c2,实施例2的第二层原料为c1。可见,实施例2的c1(聚烯烃接枝马来酸酐poe

‑

g

‑

mah)可作为优选项。

[0102]

分析实施例2和实施例12

‑

20,薄膜的原料均相同,只是制备方法中的拉伸参数不同。实施例2的性能均整体优于实施例12

‑

20,可见,实施例2的双向拉伸条件为:先纵向拉伸8倍、拉伸速率为50%/s,温度为125℃;再横向拉伸6倍、拉伸速率为100%/s,温度为160℃;可作为优选项。

[0103]

实施例12、实施例17、实施例13和实施例18与实施例2相比仅拉伸倍率不同。具体差异为,实施例12、实施例13的纵向拉伸倍率分别为2、10,实施例17、实施例18的横向拉伸倍率分别为2、10。性能方面,实施例12、实施例17和实施例18的热变形温度均低于实施例2,实施例12、实施例13、实施例17和实施例18的拉伸强度与重复使用次数均低于实施例2。通常情况下,制作薄膜过程中伸倍率越高,薄膜的拉伸强度大、可重复使用性越好。但是,在制作本发明的薄膜中,优选的纵向拉伸倍率为8,横向拉伸倍率为6。

[0104]

实施例14、实施例15和实施例19与实施例2相比仅拉伸速率不同。具体差异为,实施例14和实施例15的纵向拉伸速率分别为10%/s和100%/s,实施例19的横向拉伸速率为10%/s,性能方面,实施例14和实施例15拉伸强度与重复使用次数均低于实施例2,实施例19的热变形温度、拉伸强度与重复使用次数均低于实施例2。可见,拉伸速率与薄膜的性能具有相关系,拉伸速率最优选为实施例2的方案。

[0105]

实施例16和实施例20与实施例2相比仅拉伸温度不同。具体差异为,实施例16的纵向拉伸温度为150℃,实施例20的横向拉伸温度为150℃。性能方面,实施例15和实施例20的拉伸强度与重复使用次数均低于实施例2。可见,拉伸温度与薄膜的性能具有相关系,拉伸温度最优选为实施例2的方案。

[0106]

分析聚丙烯层和支撑层的交联度与产品性能的关系。

[0107]

实施例1

‑

4聚丙烯层分别采用a1、a2、a3和a4作为原料,其聚丙烯层的交联度分别为5%、24%、29%和12%,从a1

‑

a4的原料分析,一般情况下,聚丙烯层的交联度与交联剂含量相关,交联剂含量越大,交联度越大。在100重量份聚丙烯中,a2和a4的交联剂含量为2.5重量份,但是a2的交联度是a4的两倍;a3的交联剂含量为a2的两倍,即5重量份,但是a3的交联度仅略高于a2。综上分析,a2(聚丙烯100重量份、邻苯二甲酸二烯丙酯2.5重量份)的材料可作为优选项。

[0108]

实施例5

‑

9的支撑层分别采用b1、b2、b3、b4和b5作为原料,其支撑层的交联度依次

为45%、40%、5%、59%、47%。在100重量份的其他原料中,b5的交联剂含量是b1、b2、b3和b6的2倍,但是其交联度仅略高。可见,在100重量份的其他支撑层原料中,交联剂含量为1.5重量份最优选。

[0109]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1