一种可视易撕食品包装膜及其制备工艺的制作方法

1.本技术涉及食品包装材料领域,尤其是涉及一种可视易撕食品包装膜及其制备工艺。

背景技术:

2.生鲜食品大多都具有易腐性、季节性和地域性的特点,再加上生鲜食品的贮藏和保鲜技术相对滞后,很容易导致生鲜食品腐败变质。此外,生鲜食品水分含量很高,传统包装材料或因外界环境温度变化,或因果蔬呼吸作用而产生水汽,这种情况会造成包装内表面结雾,不仅影响食品品质,更容易造成食品腐败变质。因此,生鲜食品的防雾抗菌包装材料成为当今农产品加工业、食品生产企业、物流运输行业和广大消费者所关注的重点。

3.在生鲜食品包装运输过程中,易揭膜材料己广泛应用。生鲜食品分装于pp类材质制成的碗状、杯状、桶状和盒状容器,该方式适用于长距离的运输和跨国运输。普通聚丙烯盖膜热封强度随热封温度的升高而增大,当把容器封合牢固时,而此盖膜已经不能揭开,给使用带来非常不便且其防雾抗菌性能也较差。当前,相关技术研究中以聚乙烯作为薄膜基体,通过加入防雾剂与抗菌剂提高薄膜的防雾及抗菌性能,并将其用于生鲜食品的保鲜包装中,热封于pp类材质制成的碗状、杯状、桶状和盒状容器边缘。

4.针对上述相关技术,发明人发现以下问题:相关技术能够做到具有一定的抗菌和防雾效果,但是在透氧和透湿方面仍然无法满足更高的保鲜要求,而当前通常都是对包装袋进行后道开孔处理;或者在原料中加入无机填料,但是原料中加入无机填料,进行拉伸加工后,带来了透湿率上升,薄膜透明度下降的问题。

技术实现要素:

5.为了解决相关技术存在的透湿率上升,薄膜透明度下降的问题,本技术提供了一种可视易撕食品包装膜及其制备工艺。

6.第一方面,本技术提供的一种可视易撕食品包装膜,是通过以下技术方案得以实现的:一种可视易撕食品包装膜,包括可视功能薄膜层、易揭盖膜层,易揭盖膜层形成有热封边缘区和透气区;易揭盖膜层的热封边缘区用于热封于pp材质的包装盒体;易揭盖膜层的透气区开设有多个透气孔;可视功能薄膜层热压形成于易揭盖膜层两表面;可视功能薄膜层由包含以下重量份的原料制成:80

‑

90份的透气母料、5

‑

10份的抗菌母料、5

‑

10份的防雾母料。

7.通过采用上述技术方案,可视功能薄膜层具有防雾抗菌作用和较高透湿率,在维持包装内环境湿度的同时,可以抑制食品表面微生物的增殖,从而达到保鲜和延长食品保质期,且同时实现了消费者可以直观看到内容物的目的;为了保证透湿和透氧率,易揭盖膜层进行透气孔处理,保证了整体的较高透湿透氧率,且易揭盖膜层以恒定力揭开揭开不发白无残留,痕迹光滑,揭膜表面无破损,因此。本技术具有较好防雾抗菌、较高透湿率的同时

可以恒定力揭开,揭开处不发白无残留,痕迹光滑,揭膜表面无破损。

8.优选的,所述易揭盖膜层包括第一电晕层、中间层、结合层、热封层,第一电晕层复合于可视功能薄膜层表面;中间层复合于第一电晕层上表面;结合层复合于中间层上表面;热封层复合于结合层上表面。

9.通过采用上述技术方案,第一电晕层使得阻隔层和内层结合紧密;结合层使得中间层和热封层结合紧密,避免在揭开盖膜时,热封层与结合层发生脱落;热封层保证可用恒定作用力揭开盖膜;结合层保证热封层和中间层结合强度,避免出现层间剥离,本技术盖膜揭开后,痕迹光滑,揭膜表面无破损。

10.优选的,所述第一电晕层是由乙烯,丙烯二元共聚物制备而成;中间层是由均聚聚丙烯制备而成;结合层由包含以下重量百分比的原料制成:20

‑

30%的茂金属聚丙烯、20

‑

30%的茂金属聚乙烯、30

‑

60%的丁烯三元共聚聚丙烯。

11.通过采用上述技术方案,结合层可保证热封层和中间层结合强度,避免出现层间剥离,保证整体包装膜的质量。

12.优选的,所述述热封层是由以下重量百分比的原料制成:20

‑

30%的ldpe、60

‑

80%的tafmer、余量为爽滑剂;爽滑剂为微珠状芥酸酰胺、油酸酰胺、yy

‑

5031改质剂的一种或者多种组合。

13.通过采用上述技术方案,保证本技术热封强度恒定,可以恒定作用力揭开。

14.优选的,所述防雾母料由以下原料制成:低密度聚乙烯、三聚甘油单硬脂酸酯、聚乙烯蜡乳液;防雾母料中低密度聚乙烯、三聚甘油单硬脂酸酯、聚乙烯蜡乳液的占防雾母料总重量的百分比为60%:30%:10%。

15.通过采用上述技术方案,三聚甘油单硬脂酸酯中的亲水基团吸附空气中的水分子并使其表面张力降低,从而减小水分子与透明物体表面的接触角,使水分子还没有在透明物体表面形成细小水珠之前,就会润湿、扩散于透明物体表面,形成一层超薄的透明水膜,对入射的光线不再产生散射作用,对视线也不产生干扰,从而起到防雾的作用,且三聚甘油单硬脂酸酯与低密度聚乙烯结合,位于所生产的薄膜内部,可起到较为长久的防雾作用;聚乙烯蜡乳液起到良好的分散作用,使得三聚甘油单硬脂酸酯能均匀分散支持得到高质量的三聚甘油单硬脂酸酯,且加入聚乙烯蜡乳液得到的薄膜,有这较好的抗划伤、防水、抗粘防污、耐磨、柔软的性能。

16.优选的,所述抗菌母料由以下原料制成:低密度聚乙烯、脱氢乙酸钠、丙酸钙;抗菌母料中低密度聚乙烯、脱氢乙酸钠、丙酸钙的质量百分比为60%:30%:10%。

17.通过采用上述技术方案,脱氢乙酸钠可较好的分散于低密度聚乙烯为主体的抗菌母料中,对食品中的酵母菌、腐败菌、霉菌有着较强的抑菌作用,可起到较好的杀菌性能;丙酸钙可在酸性条件下,起到较好的抗菌作用,赋予了本发明较好的抗菌作用。

18.优选的,所述透气母料由以下重量的百分比的原料制成:60%的主料和40%的无机填料;主料包括低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯。

19.通过采用上述技术方案,无机填料主要在于薄膜拉伸中产生微小开孔,从而保证本发明薄膜的透氧和透湿性能;主料的作用是降低因填料的添加导致整体薄膜透明度下降的影响,一定程度上改善薄膜的透明性。

20.优选的,所述主料中低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯

的共混质量比为2:5:3;无机填料为轻质碳酸钙、4a分子筛粉料、二氧化钛中的一种或者多种组合,无机填料的平均粒径为5

‑

50μm。

21.通过采用上述技术方案,可保证制备薄膜在拉伸过程中,薄膜表面形成有多孔结构且孔径较小,提升薄膜的透氧和透湿性能。

22.第二方面,本技术提供的一种可视易撕食品包装膜的制备工艺,是通过以下技术方案得以实现的:一种可视易撕食品包装膜的制备工艺,包括以下步骤:步骤1,可视功能薄膜层的制备;步骤1.1,按配比称量透气母料、抗菌母料、防雾母料,在400

‑

600r/min分散速度下共混;步骤1.2,使用薄膜分配器作为挤出模具,挤出,加料段和均化段的温度为170

‑

220℃,模头温度为200

‑

230℃;步骤1.3,流延,冷却辊温度为30

‑

60℃,拉伸,膜的拉伸倍率为1.05

‑

1.30,热定型,膜在拉伸后热定型温度为65

‑

80℃,得到可视功能薄膜层;步骤2,揭盖膜层的制备;步骤2.1,按照配比分别称量第一电晕层、中间层、结合层、热封层的配料,分别投入多螺杆共挤出机,挤出温度分为六个区,分别为180

±

2℃、190

±

2℃、195

±

1℃、225

±

2℃、225

±

2℃、225

±

2℃,挤出磨具头温度240

±

5℃;步骤2.2,流延,冷却辊温度为30

‑

60℃,拉伸,膜的拉伸倍率为1.00,定型,膜在拉伸后热定型温度为65

‑

80℃,得到半成品膜;步骤2.3,半成品膜采用包装膜复合装置压合形成透气孔,得成品膜层;步骤3,步骤1.3中的可视功能薄膜层通过包装膜复合装置热压于步骤2.3中的成品膜层上下表面,热压温度为200

‑

220℃,得到目标成品。

23.通过采用上述技术方案,本技术的制备方法制备操作较为简单,可根据本技术的技术参数进行批量生产,易于实现工业化生产的优点。

24.优选的,所述包装膜复合装置包括沿薄膜传输方向依次的膜层整合机构、热压机构、定型机构、内层可视功能薄膜复合机构和收卷机构,膜层整合机构用于将可视功能薄膜层贴合于易揭盖膜层上表面;热压机构用于将可视功能薄膜层和揭盖膜层热压复合;定型机构用于复合膜的定型;内层可视功能薄膜复合机构用于将可视功能薄膜层复合于易揭盖膜层下表面;收卷机构用于收卷成品膜。

25.通过采用上述技术方案,采用包装膜复合装置可提升本可视易撕食品包装膜产品的生产效率。

26.综上所述,本技术具有以下优点:1、本技术具有防雾和抗菌作用且消费者可以直观看到内容物,且揭开不发白无残留,痕迹光滑,揭膜表面无破损的效果。

27.2、本技术的制备方法制备操作较为简单,可根据本技术的技术参数进行批量生产,易于实现工业化生产的优点。

附图说明

28.图1是本技术中实施例1的整体结构示意图。

29.图2是本技术中实施例1中易揭盖膜层的结构示意图。

30.图3是本技术中薄膜分配器的结构示意图。

31.图4是图1中a

‑

a处的剖视图。

32.图5是图1中b

‑

b处的剖视图。

33.图6是本技术中模具主体和导出件连接结构示意图。

34.图7是本技术中包装膜复合装置的结构示意图。

35.图8是本技术中包装膜复合装置中膜层整合机构的结构示意图。

36.图9是图8中a处的局部放大图。

37.图10是本技术中包装膜复合装置中开孔辊的结构示意图。

38.图11是本技术中包装膜复合装置中热压机构和定型机构的结构示意图。

39.图12是本技术中包装膜复合装置中内层可视功能薄膜复合机构的结构示意图。

40.图13是本技术中包装膜复合装置中裁切辊的结构示意图。

41.图14是本技术中包装膜复合装置中改进热压辊件的结构示意图。

42.图中,1、可视功能薄膜层;10、印刷层;2、易揭盖膜层;20、透气区;200、热封边缘区;201、透气孔;21、第一电晕层;22、中间层;23、结合层;24、热封层;25、第二电晕层;3、包装膜复合装置;30、开孔辊组;301、导向辊;3011、橡胶层;3012、开孔针;302、开孔辊;3021、开孔单元;31、膜层整合机构;311、支撑架体;312、半成品膜绕着辊;313、第一导向辊;314、第二导向辊;315、可视功能薄膜绕着辊;316、压合辊;32、热压机构;321、第一箱体;3211、膜进口;3212、膜出口;322、热压辊件;33、定型机构;331、第二箱体;3311、进口;3312、出口;332、定型辊件;34、内层可视功能薄膜复合机构;341、架体;342、可视功能薄膜绕存辊;343、裁切辊件;3431、导辊;34311、橡胶套层;3432、裁切辊;34321、第一裁切刀头;34322、第二裁切刀头;34323、裁切单元;3433、内裁切体;344、预压合辊;345、热压组件;3451、第三箱体;3452、改进热压辊件;3453、预压合膜进口;3454、预压合膜出口;3455、改进压辊;34551、电加热辊体;34552、加热环片;346、定型组件;35、收卷机构;351、支架体;352、收卷辊;4、第一物料储存空腔;41、第一连通道;42、第二连通道;5、第二物料储存空腔;51、第三连通道;52、第四连通道;6、导出件;60、嵌合槽;601、嵌块;602、第一连接孔;603、螺栓;604、第二连接孔;61、汇集通槽;7、模具主体;70、薄膜分配器;8、第一物料进口;80、第一物料出口;9、第二物料进口;90、第二物料出口。

具体实施方式

43.以下结合附图和实施例对本技术作进一步详细说明。

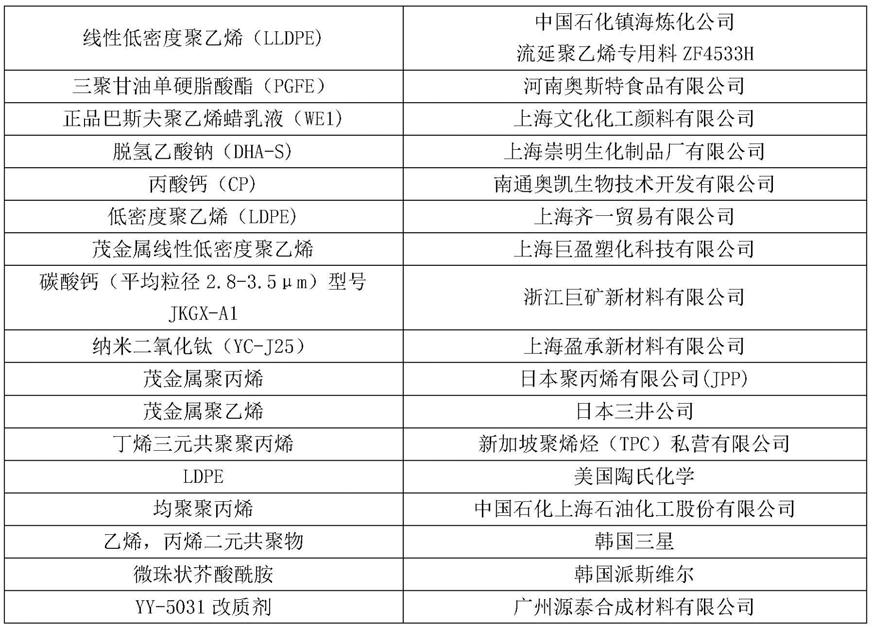

44.原料

设备设备1参照图3,薄膜分配器包括呈长方体的模具主体7,模具主体7一侧面浇筑形成有第一物料进口8和第二物料进口9;第一物料进口8和第二物料进口9相互间隔且第一物料进口8的中轴线和第二物料进口9的中轴线共处的平面的方向与模具主体7的长度方向一致。

45.参照图3,模具主体7的第一物料进口8的对侧面浇筑形成有十个第一物料出口80;第一物料出口80沿模具主体7的长度方向设置且皆与第一物料进口8连通;十个第一物料出口80的中轴线共处的平面的方向与模具主体7的长度方向一致。模具主体7的第一物料进口8的对侧面还浇筑形成有十个第二物料出口90;第二物料出口90沿模具主体7的长度方向设置且与第二物料进口9连通;十个第二物料出口90的中轴线共处的平面的方向与模具主体7的长度方向一致;第二物料出口90位于相邻的第一物料进口8之间。

46.参照图3,十个第二物料出口90的中轴线和十个第一物料出口80的中轴线共处的平面的方向与模具主体7的长度方向一致;第一物料出口80的圆心和第二物料出口90的圆心连线呈直线;第一物料出口80的圆心和第二物料出口90的圆心的直线距离为1.8mm。

47.参照图3和图4,模具主体7浇筑形成有第一物料储存空腔4;第一物料储存空腔4呈圆柱形状且第一物料储存空腔4中轴线方向与模具主体7的长度方向一致;模具主体7浇筑形成有第一连通道41和十个截面呈衣架形的第二连通道42;第一连通道41与第一物料储存空腔4连通;单个第二连通道42与单个第一物料出口80连通;第二连通道42和第一物料出口80的中轴线处于同于平面内;第一物料储存空腔4的中轴线垂直于第二连通道42和第一物料出口80的中轴线所形成的平面。

48.参照图3和图5,模具主体7浇筑形成有第二物料储存空腔5;第二物料储存空腔5呈圆柱形状且中轴线方向与模具主体7的长度方向一致;模具主体7浇筑形成有多个第三连通

道51和多个截面呈衣架形第四连通道52;第三连通道51与第二物料储存空腔5连通;单个第四连通道52与单个第二物料出口90连通。第四连通道52和第二物料出口90的中轴线处于同于平面内;第二物料储存空腔5的中轴线垂直于第四连通道52和第二物料出口90的中轴线所形成的平面。第一连通道41的直径等于第三连通道51的直径;第一连通道41的直径为6.4mm。

49.参考图6,模具主体7可拆卸连接有导出件6,模具主体7底部两侧壁开有嵌合槽60;导出件6的上表面焊接有嵌块601;嵌合槽60内开设有第一连接孔602;嵌块601开设有第二连接孔604;第一连接孔602和第二连接孔604的直径相同且两者的中轴线相重合;导出件6通过螺栓603固定连接于模具主体7,螺栓603螺纹连接于第一连接孔602和第二连接孔604。

50.参考图6,导出件6开设有贯穿导出件6上下表面的汇集通槽61;汇集通槽61的几何形状为四棱台,四棱台底面和顶面均为长方形,底面的长度比顶面的长度长8mm,侧面都是等腰梯形。汇集通槽61底面一端与模具主体7的第一物料出口80和第二物料出口90连通,即所以的第一物料出口80和第二物料出口90的竖直投影接落于四棱台底面内。使用时,便于a挤出料和b挤出料进行汇集融合,形成完整的带拉伸流延膜料,可提升生产的保证膜的质量。

51.设备2参考图7,包装膜复合装置3包括用于将可视功能薄膜层1贴合于易揭盖膜层2上下表面的膜层整合机构31,膜层整合机构31一侧设置有用于复合可视功能薄膜层1和易揭盖膜层2的热压机构32,热压机构32一侧设置有起到冷却作用的定型机构33,定型机构33一侧设置有内层可视功能薄膜复合机构34;内层可视功能薄膜复合机构34一侧设置有用于收卷成品膜的收卷机构35。

52.参考图7和图8,膜层整合机构31包括支撑架体311,支撑架体311转动连接有半成品膜绕着辊312。支撑架体311转动连接有位于半成品膜绕着辊312正上方的第一导向辊313,第一导向辊313的中轴线和半成品膜绕着辊312的中轴线处于同一竖直平面内。支撑架体311转动连接有开孔辊组30,开孔辊组30位于第一导向辊313沿薄膜传输方向的水平一侧。第一导向辊313的中轴线与开孔辊组30的中轴线处于同一水平面内。

53.参考图8和图9,开孔辊组30是由导向辊301和开孔辊302构成,导向辊301的中轴线、开孔辊302的中轴线、第一导向辊313的中轴线处于同一水平面内。导向辊301和开孔辊302直径相同且两者周向表面相抵接。导向辊301周向套设有丁基橡胶材质的橡胶层3011。

54.参考图9和图10,开孔辊302根据加工盖膜的规格均匀划分为多个开孔单元3021。开孔单元3021的规格大小等于透气区20的规格大小。相邻开孔单元3021的间距是热封边缘区200内边缘到外边缘直线距离的两倍。开孔辊302周向一体形成有多个开孔针3012;开孔针3012呈点阵式分布于开孔辊302的开孔单元3021内。

55.参考图8,支撑架体311转动连接有位于开孔辊302正下方的第二导向辊314,第二导向辊314的中轴线和开孔辊302中轴线所处平面与第一导向辊313的中轴线和半成品膜绕着辊312的中轴线所处平面相平行。支撑架体311转动连接有可视功能薄膜绕着辊315,可视功能薄膜绕着辊315位于开孔辊302沿薄膜传输方向的一侧。支撑架体311转动连接有两根压合辊316,压合辊316位于可视功能薄膜绕着辊315沿薄膜传输方向的一侧。可视功能薄膜绕着辊315上的可视功能薄膜会传输至压合辊316之间,第二导向辊314传输的完成开孔的

易揭盖膜也会传输至压合辊316之间,可视功能薄膜和完成开孔的易揭盖膜在压合辊316之间预结合,传输至热压机构32进行热压复合。

56.参考图11,热压机构32具体是由第一箱体321和两组转动连接于第一箱体321的热压辊件322组成。第一箱体321朝向支撑架体311的侧面开设有膜进口3211。第一箱体321背向支撑架体311的侧面开设有膜出口3212。热压辊件322是由两根电热压辊组成,电热压辊中轴线所在平面垂直地面且电热压辊轴向与第一箱体321宽度方向一致。靠近膜进口3211的电热压辊的热压温度为125℃

±

1.5℃,靠近膜出口3212的电热压辊的热压温度为205℃

±

1.5℃。从膜出口3212流出的薄膜会传输至定型机构33进行冷却定型。

57.参考图11,定型机构33具体是由第二箱体331和转动连接于第二箱体331的定型辊件332组成。第二箱体331朝向膜出口3212的侧面开设有进口3311。第二箱体331背向膜出口3212的侧面开设有出口3312。定型辊件332是由两根电热压辊组成,电热压辊的定型温度为35℃

±

1.5℃。电热压辊中轴线所在平面垂直地面且电热压辊周向与第二箱体331宽度方向一致。从出口3312流出的薄膜会传输至内层可视功能薄膜复合机构34进行内层可视功能薄膜的复合。

58.参考图12,内层可视功能薄膜复合机构34包括架体341和沿薄膜传输方向转动连接于架体341的可视功能薄膜绕存辊342、裁切辊件343。裁切辊件343包括导辊3431和裁切辊3432,可视功能薄膜绕存辊342、导辊3431和裁切辊3432的中轴线皆处于同一水平面内。导辊3431周向套设有橡胶套层34311。

59.参考图13,结合图12,裁切辊3432周向沿自身轴向一体形成有多排第一裁切刀头34321。相邻第一裁切刀头34321的间距等于加工盖膜的长度。裁切辊3432环绕自身周向一体形成有多排第二裁切刀头34322。相邻第二裁切刀头34322的间距等于加工盖膜的宽度。第二裁切刀头34322和第一裁切刀头34321划分裁切辊3432周向为多个裁切单元34323,裁切单元34323的尺寸等于加工盖膜的尺寸。裁切辊3432周向一体形成有多个内裁切体3433,内裁切体3433是多个相互间距的裁切刀组成。裁切辊3432周侧展开后内裁切体3433的垂直投影位于加工盖膜透气区20的垂直投影边缘。第二箱体331转动连接有两根预压合辊344。预压合辊344的中轴线所在平面垂直地面且预压合辊344的中轴线方向与架体341宽度方向一致。预压合辊344的中轴线所在平面位于导辊3431和裁切辊3432之间。

60.参考图12,内层可视功能薄膜复合机构34一侧沿薄膜传输方法依次设置有热压组件345、定型组件346。热压组件345具体是由第三箱体3451和两组转动连接于第三箱体3451的改进热压辊件3452组成。第三箱体3451朝向预压合辊344的侧面开设有预压合膜进口3453。第三箱体3451背向预压合辊344的侧面开设有预压合膜出口3454。改进热压辊件3452是由两根改进压辊3455组成,改进压辊3455中轴线所在平面垂直地面且改进压辊3455轴向与第三箱体3451宽度方向一致。

61.参考图12和图14,改进压辊3455是由电加热辊体34551和加热环片34552组成,加热环片34552一体形成于电加热辊体34551的周向。加热环片34552展开平面的规格等于加工盖膜透气区的规格,相邻加热环片34552的间距是热封边缘区200内边缘到外边缘直线距离的两倍。压合时,两根改进压辊3455的加热环片34552相吻合。靠近预压合膜进口3453的改进压辊3455的热压温度为120℃

±

1.5℃,靠近预压合膜出口3454的改进压辊3455的热压温度为202℃

±

1.5℃。从预压合膜出口3454流出的复合薄膜会传输至定型组件346进行冷

却定型。定型组件346结构与定型机构33的结构相同。完成裁切的可视功能薄膜和出口3312流出的薄膜会在预压合辊344进行预压合后,会依次传输至热压组件345、定型组件346,最终在收卷机构35被收卷得最终产品。收卷机构35是由支架体351和收卷辊352组成,收卷辊352转动连接于支架体351。注释:本设备中的辊体皆与电机连接,采用电机驱动辊体绕自身周向转动。

62.制备例制备例1防雾母料是由6.0kg的线性低密度聚乙烯、3.0k的三聚甘油单硬脂酸酯、1.0kg的正品巴斯夫聚乙烯蜡乳液制备而成。其中,防雾母料的制备:将6.0kg的线性低密度聚乙烯、3.0k的三聚甘油单硬脂酸酯、1.0kg的正品巴斯夫聚乙烯蜡乳液共混,加入到双螺杆挤出机中,在204℃挤出温度下挤出,造粒,得粒度为1.0

‑

1.2mm的防雾母料。

63.制备例2抗菌母料是由6.0kg的线性低密度聚乙烯、3.0kg的脱氢乙酸钠、1.0kg的丙酸钙制备而成。其中,抗菌母料的制备:将6.0kg的线性低密度聚乙烯、3.0kg的脱氢乙酸钠、1.0kg的丙酸钙共混,加入到双螺杆挤出机中,在205℃温度下挤出,造粒,得粒度为1.0

‑

1.2mm的抗菌母料。

64.制备例3透气母料的制备:先将1.2kg的低密度聚乙烯、3.0kg的线性低密度聚乙烯、1.8kg的茂金属线性低密度聚乙烯共混,再和4.0kg的碳酸钙进行共混,加入到双螺杆挤出机中,在202℃挤出温度下挤出,造粒得透气母料a。

65.制备例4透气母料的制备:先主料混合,先将1.2kg的低密度聚乙烯、3.0kg的线性低密度聚乙烯、1.8kg的茂金属线性低密度聚乙烯共混,再和2.0kg的碳酸钙和2.0kg的纳米二氧化钛进行共混,加入到双螺杆挤出机中,在202℃挤出温度下挤出,造粒得透气母料b。实施例

66.实施例1:参照图1,为本技术公开的一种可视易撕食品包装膜,包括作为内层的易揭盖膜层2和热压复合于易揭盖膜层2上下表面的可视功能薄膜层1。

67.参照图1,易揭盖膜层2是由热封边缘区200和透气区20构成,易揭盖膜层2的透气区20开设有多个透气孔201。位于易揭盖膜层2上表面的可视功能薄膜层1的规格与易揭盖膜层2的规格相同。位于易揭盖膜层2下表面的可视功能薄膜层1的规格与易揭盖膜层2透气区20的尺寸相同。

68.其中,可视功能薄膜层1由以下重量份的原料制成:90份制备例3中的透气母料a、5份制备例2中的抗菌母料、5份制备例1中的防雾母料。

69.参照图,2,易揭盖膜层2是由第一电晕层21、中间层22、结合层23、热封层24和第二电晕层25构成。第一电晕层21共挤复合于可视功能薄膜层1表面,第一电晕层21是由乙烯,丙烯二元共聚物制备而成。

70.其中,中间层22共挤复合于第一电晕层21上表面,中间层22是由均聚聚丙烯制备而成。结合层23共挤复合于中间层22上表面,结合层23由包含以下重量百分比的原料制成:

30%的茂金属聚丙烯、30%的茂金属聚乙烯、40%的丁烯三元共聚聚丙烯。热封层24共挤复合于结合层23上表面,热封层24是由以下重量百分比的原料制成:24.5%的ldpe、75%的tafmer、0.4%的微珠状芥酸酰胺、0.1%的yy

‑

5031改质剂。第二电晕层25共挤复合于热封层24上表面,第二电晕层25是由乙烯,丙烯二元共聚物制备而成。

71.一种可视易撕食品包装膜的制备方法,包括以下步骤:步骤1:可视功能薄膜层1的制备:步骤1.1,用天平称取9kg的透气母料a、0.5kg的抗菌母料a、0.5kg的防雾母料共混;步骤1.2,将步骤一中的挤出9kg的透气母料a、0.5kg的抗菌母料、0.5kg的防雾母料加入流延膜挤出机,在加料段温度设定为170℃,均化段分为七个区,七个区的温度分别设置为190℃、195℃、200℃、205℃、210℃、215℃、215℃,内部塑化温度为190.2℃,模头温度为213.5℃下挤出,使用薄膜分配器(详见设备1)作为挤出模具,薄膜分配器的第一物料进口8流入聚乙烯粒挤出料,从而形成可视区,薄膜分配器的第二物料进口9流入步骤1中的混合挤出料,形成抗菌防雾区;步骤1.3,流延,冷却辊的温度控制为30℃,流延膜挤出机的拉伸倍率调整为1.15,拉伸成膜,膜在拉伸后,在温度为80℃下进行热定型,得到可视功能薄膜层1;步骤2,易揭盖膜层2的制备;步骤2.1,按照配比分别称量第一电晕层21、中间层22、结合层23、热封层24、第二电晕层21的配料,分别投入五螺杆共挤出机,挤出温度分为六个区,分别为180℃、190℃、195℃、225℃、225℃、225℃,挤出磨具头温度243.0℃;步骤2.2,流延,冷却辊温度为30℃,拉伸,膜的拉伸倍率为1.0,定型,膜在拉伸后热定型温度为75℃,得到半成品膜;步骤2.3,步骤2.2中的半成品膜在开孔辊组30的压合作用下形成透气孔201,得成品膜层;步骤3,成品膜层表面热压合可视功能薄膜层1得到目标成品:步骤3.1,可视功能薄膜绕着辊315上的可视功能薄1会传输至压合辊316之间,第二导向辊314传输的完成开孔的易揭盖膜也会传输至两压合辊316之间,可视功能薄膜和完成开孔的易揭盖膜在压合辊316之间预结合,后传输至热压辊件322之间热压固定,第一热压辊件322的热压温度为125℃,第二热压辊件322的热压温度为205℃;步骤3.2,完成热压的薄膜从膜出口3212流出,会传输至定型辊件332之间进行冷却定型,定型温度为30℃;步骤3.3,完成冷却定型的薄膜从出口3312流出,会传输至内层可视功能薄膜复合机构34进行内层可视功能薄膜的复合:步骤3.3.1:可视功能薄膜绕存辊342上的可视功能薄膜层1传输至裁切辊件343上进行裁切操作;步骤3.3.2:步骤3.2中的完成冷却定型的薄膜会传输至预压合辊344,完成裁切的可视功能薄膜层1也会传输至预压合辊344,使得步骤3.2中的完成冷却定型的薄膜和可视功能薄膜层1在预压合辊344预压合;步骤3.3.3,步骤3.3.2中完成预压合的薄膜会传输至改进压辊3455进行热压合,使得易揭盖膜层2下表面的透气区20上热压合了可视功能薄膜层1,易揭盖膜层2下表面的

可视功能薄膜层1的可视区和抗菌防雾区分别与易揭盖膜层2上表面的可视功能薄膜层1的可视区和抗菌防雾区重合,易揭盖膜层2下表面的热封边缘区200上未热压合了可视功能薄膜层1,该部分薄膜可沿裁切痕迹撕下。

72.步骤3.3.4,传输至定型组件346进行冷却定型,定型温度为35℃;步骤3.4,收卷机构35将完成步骤3.3.4中的冷却定型薄膜进行收卷,得最终产品。

73.实施例2实施例2与实施例1的区别在于:可视功能薄膜层1由包含以下重量份的原料制成:80份制备例3中的透气母料a、5份制备例2中的抗菌母料、5份制备例1中的防雾母料。

74.实施例3实施例3与实施例1的区别在于:可视功能薄膜层1由包含以下重量份的原料制成:85份制备例3中的透气母料a、7份制备例2中的抗菌母料、8份制备例1中的防雾母料。

75.实施例4实施例4与实施例1的区别在于:可视功能薄膜层1由包含以下重量份的原料制成:90份制备例3中的透气母料b、5份制备例2中的抗菌母料、5份制备例1中的防雾母料。

76.实施例5实施例5与实施例2的区别在于:可视功能薄膜层1由包含以下重量份的原料制成:80份制备例3中的透气母料b、5份制备例2中的抗菌母料、5份制备例1中的防雾母料。

77.实施例6实施例6与实施例3的区别在于:可视功能薄膜层1由包含以下重量份的原料制成:85份制备例3中的透气母料b、7份制备例2中的抗菌母料、8份制备例1中的防雾母料。

78.实施例7实施例7与实施例1的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

79.实施例8实施例8与实施例1的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

80.实施例9实施例9与实施例2的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

81.实施例10实施例10与实施例2的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

82.实施例11实施例11与实施例3的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

83.实施例12实施例12与实施例3的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

84.实施例13

实施例13与实施例4的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

85.实施例14实施例14与实施例4的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

86.实施例15实施例15与实施例5的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

87.实施例16实施例16与实施例5的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

88.实施例17实施例17与实施例6的区别在于:结合层23是由以下重量百分比的原料制成:30%的茂金属聚丙烯、35%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

89.实施例18实施例18与实施例6的区别在于:结合层23是由以下重量百分比的原料制成:35%的茂金属聚丙烯、30%的茂金属聚乙烯、35%的丁烯三元共聚聚丙烯。

90.对比例对比例1对比例1与实施例1的区别在于:易揭盖膜层2替换为热封强度恒定且封口封合牢固的易揭膜。对比文件中的易揭膜为一种热封强度恒定且封口封合牢固的易揭膜,包括热封层、芯层及电晕层,选用丙烯/丙烯酸甲酯共聚物制造热封层,其中丙烯酸甲酯含量为10%,在高温高压下通过自由基共聚而获得,其熔融指数2

‑

3g/l0min(测试条件:标准口径2.095mm,温度230℃,负载2.16kg),最后通过挤出机塑化挤出得到薄膜,选用马来酸酐接枝相容剂和丙烯均聚物共混制造芯层,通过挤出机塑化挤出得到,熔融指数为6

‑

8g/10min(测试条件:标准口径2.095mm,温度230c,负载2.16kg),其中马来酸酐接枝相容剂的接枝量为4%,马来酸酐接枝相容剂与丙烯均聚物的重量比为12:100,选用丙烯/乙烯无规共聚物制造电晕层,熔融指数为6

‑

8g/10min(测试条件:标准口径2.095nm,温度230c,负载2.l6kg),将热封层在230℃塑化挤出,芯层及电晕层在240℃条件下塑化挤出,然后经过一个t型模头流延成膜,流延辊冷却温度为25℃,再以70m/min的速度收卷,对电晕层的表面进行电晕火花处理,使其电晕张力变为46mn/m,所得到的易揭膜总厚度为50μm,其中热封层厚度为10μm。

91.对比例2对比例2与实施例1的区别在于:可视功能薄膜层1替换为常规抗菌防雾膜。常规抗菌防雾膜由5份的dfm防雾剂、5份的b110n银系抗菌粉和90份的透气母粒制备而成。

92.常规抗菌防雾膜的制备方法,包括以下步骤:步骤一,用天平称取9.0kg的透气母料a、0.5kg的dfm防雾剂、0.5kg的b110n银系抗菌粉共混;步骤二,将步骤一中完成共混的物料,加入流延膜挤出机,加料段温度设定为170℃,均化段分为七个区,七个区的温度分别设置为190℃、195℃、200℃、205℃、210℃、215

℃、215℃,内部塑化温度为190.5℃,模头温度为215℃下挤出,使用薄膜分配器作为挤出模具,薄膜分配器的第一物料进口8流入聚乙烯粒挤出料,薄膜分配器的第二物料进口9流入步骤1中的混合挤出料;步骤三,流延,冷却辊的温度为30℃,流延膜挤出机的拉伸倍率调整为1.15,拉伸成膜。

93.性能检测试验将实施例1

‑

18的薄膜中的抗菌透气防雾薄膜部分作为测试样品1

‑

18,将对比例1

‑

2的薄膜作为对比试样1

‑

2,进行以下测试:1.抗菌测试:按照qb/t2591

‑

003《抗菌塑料

‑

抗菌性能试样方法和抗菌效果》测试;抗细菌率计算公式为:r(%)=(b

‑

c)/bx100;式中:r

‑

抗细菌率(%);b

‑

空白对照样品平均回收菌数(cfu/片);c

‑

抗菌塑料样品平均回收菌数(cfu/片)。

94.2.防雾测试:按照gb/t 31726

‑

2015《塑料薄膜防雾性试验方法》测试。

95.3.水蒸气透过系数测试:按照gb/t 1037*1988《塑料薄膜和片材透水蒸气性试验方法标准》测试。

96.4.氧气透过率测试:按照gb/t 19789*2005《包装材料透过性试验塑料薄膜和薄片氧气库仑计检测法》测试。

97.5.透明度测试:按照gb/t 2410

‑

2008透明塑料透光率和雾度的测定标准测试,分别测试可视易撕食品包装膜形成的可视区和抗菌防雾区的透光率。

98.6.热封强度测试:仪器为热封机,单刀加热,加热宽度为5mm或以上;拉伸试验机做拉力测试。样品准备:取长100mm,宽15mm的两块薄膜以热封面接触叠在一起,再用一块厚度12μm

±

1.2μm的聚酯(pet)薄膜盖在上面。把薄膜放在热封机的两把焊刀之间,焊刀垂直于膜面,上焊刀加热,用0.2mpa的压力,时间1s把薄膜封合在一起,从而制备得到试样1

‑

8和对比样1

‑

2。在相同的温度下,重复以上操作准备5个样品。升高热封温度约5℃,准备另外5个样品。处理过程:把样品的两端分别夹在拉伸机的夹具上,夹具间的距离大于或等于50mm。用(300

±

30)mm/min的速度测定热封强度,每个热封温度下一共测试5个样品,热封强度取其平均值,并制作温度与热封强度曲线图,以推算热封强度为3n/15mm时的热封温度。

99.7.以压力:0.2mpa,时间:1s,热合温度:155℃,聚丙烯(pp)杯体材料为试验条件,检验测试样品1

‑

18和对比试样1

‑

2在25℃下的揭开痕迹情况。

100.性能检测试验图1是测试样品1

‑

18对比例1

‑

2抗菌性能参数

表2是测试样品1

‑

18对比例1

‑

2水蒸气透过系数、氧气透过率、防雾性能参数

表3是测试样品1

‑

18和对比样1

‑

2的测试参数图4是测试样品1

‑

18和对比样1

‑

2的透光率、揭开痕迹测试参数

结合实施例1

‑

18和对比例1

‑

2并结合表1可以看出,实施例1

‑

18制备的薄膜的抗菌性均大于99%,均优于对比例2的薄膜抗菌性,可视功能薄膜层1具有较好的抗菌性能。

101.结合实施例1

‑

18和对比例1

‑

2并结合表2可以看出,实施例1

‑

18制备的薄膜的水蒸气透过系数均达到6.0*lo

13 g*m

‑1*s

‑1*pa

‑1,均优于对比例1

‑

2的薄膜的水蒸气透过系数,本技术的可视易撕食品包装膜的水蒸气透过率较好。实施例1

‑

18制备的薄膜的氧气透过率均达4.0*103cm3/m2*24h*0.1mpa,均优于对比例1

‑

2的薄膜的氧气透过率,本技术的可视易撕食品包装膜的氧气透过率较好。实施例1

‑

18制备的薄膜的防雾性均达到2级,均优于对比例1

‑

2的薄膜的防雾性,本技术的可视易撕食品包装膜的防雾性较好,测试发现其中,实施例6、实施例17和实施例18的防雾性可达1级。因此,本技术1

‑

18制备的薄膜的可视易撕食品包装膜的透气透氧率较好,满足包装生鲜食品的要求。

102.结合实施例1

‑

18和对比例1并结合表3可以看出,本技术1

‑

18制备的可视易撕食品包装膜在150

‑

160℃时进行热封,热封强度稳定在5.3n/15mm,便于揭开;本技术1

‑

18制备的可视易撕食品包装膜在140℃

‑

180℃下进行热封,本技术的热封强度比对比例1稳定,揭开本技术盖膜的作用力更为稳定。

103.结合实施例1

‑

18和对比例1并结合表4可以看出,本技术1

‑

18制备的可视易撕食品包装膜的可视区的透光率在85%以上,满足产品可视的要求。本技术1

‑

18制备的可视易撕食品包装膜的抗菌防雾区透光率比对比例2的薄膜抗菌防雾区的透光率高;本技术1

‑

18制备的可视易撕食品包装膜的可视区的透光率、抗菌防雾区透光率均比对比例1的薄膜可视区的透光率、抗菌防雾区的透光率好。综上所述,本技术的可视易撕食品包装膜具有防雾和抗菌作用,消费者可以直观看到内容物,且以恒定5.0

‑

6.0n/15mm作用力揭开不发白无残留,痕迹光滑,揭膜表面无破损。

104.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1