一种钛合金和钛铝合金熔铸复合的装置和方法

1.本发明涉及一种提高钛铝合金性能的装置和方法,具体涉及一种钛合金和钛铝合金熔铸复合提高钛铝合金性能的装置和方法,属于材料加工技术领域。

背景技术:

2.tial合金作为金属间化合物,原子长程有序排列、原子间金属键及共价键共存,是一种新型的轻质耐高温结材料。相比于传统的镍基和铁基高温材料,具有很多独特的性能优势,例如较高的比强度和比模量、更低的密度、抗氧化性能良好和抗蠕变性能。但是由于tial合金为金属间化合物,其室温性能较差。为了改善tial合金这一不足,合金化调控、成型方法的创新、热处理调控等方法是普遍的研究方法。

3.公告号为cn109550898a,专利名称为钛铝合金熔模铸造方法的发明专利中,为了解决钛铝合金室温塑性低的问题,通过对模壳在线加热、浇筑后梯度式降温来解决因钛铝合金室温塑性低而造成的铸件发生冷裂的问题。但是该熔模铸造方法仅仅是通过铸造过程中的浇铸工艺改变来提高室温性能,并没有在根本上,也就是钛铝合金的材料组织改善方面提高钛铝合金的性能。

4.综上所述,现有的tial合金作为金属间化合物,存在室温性能较差的问题。

技术实现要素:

5.本发明的目的是为了解决现有的tial合金作为金属间化合物,存在室温性能较差的问题。进而提供一种钛合金和钛铝合金熔铸复合的装置和方法。

6.本发明的技术方案是:一种钛合金和钛铝合金熔铸复合的装置,它包括炉体;它还包括水冷支架、水冷铜坩埚、物料、非自耗钨电极、自动控制升降装置、翻料勺和抽真空系统,水冷支架安装在炉体内,水冷铜坩埚安装在水冷支架的上端面上,物料放置在水冷铜坩埚内,自动控制升降装置安装在炉体外侧上部,非自耗钨电极竖直插装在炉体内并延伸至物料的正上方,非自耗钨电极上部安装在自动控制升降装置上并在自动控制升降装置的控制下实现升降,抽真空系统安装在炉体的外侧壁上并对炉体抽真空,翻料勺安装在炉体上端。

7.本发明还提供了一种钛合金和钛铝合金熔铸的方法,它包括以下步骤:

8.步骤一、物料的准备:

9.先利用非自耗真空电弧熔炼炉制备直径为10

‑

50mm的纽扣锭,其成分为tial合金和钛合金,其中tial合金中的al含量范围为38

‑

58at.%;

10.步骤二、物料的制备:

11.将tial合金和钛合金的纽扣锭利用线切割,切割成厚度为2

‑

10mm的圆片,并对切割好的圆片进行超声波清洗和机械打磨;

12.步骤三、物料的放置:

13.将tial合金和钛合金圆片按照一定的顺序进行叠放于水冷铜坩埚中;具体叠放顺

序为一层tial合金,一层钛合金;然后关上炉体的炉门,利用抽真空系统将炉体内真空抽到2~6

×

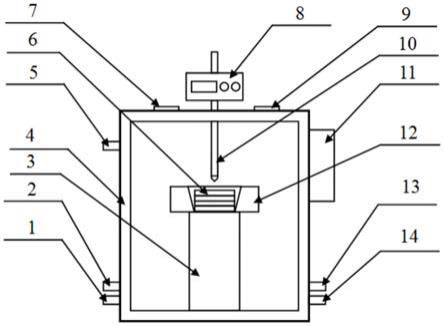

10

‑3pa,然后充入纯度为99.999%的高纯氩气,这样可以保证在物料在制备过程中保持一个较低的含氧量。因为氧气含量高,会降低物料的力学性能。

14.步骤四、物料的熔铸;

15.利用非自耗钨电极对叠放的tial合金和钛合金圆片进行加热,并且加热方式为反复翻转式加热方式,以确保tial合金和钛合金在不完全熔化的情况下,进行熔铸连接;

16.步骤五、对熔铸后的钛铝合金性能进行检测:

17.通过对tial合金成分、加热时间、翻转次数的进行系统的研究,并获得组织进行观察和性能进行检测,获得最优的制备工艺。

18.本发明与现有技术相比具有以下效果:

19.1、本发明基于复合材料的发明构思,将室温塑性好的钛合金成分与tial合金,利用特殊熔铸的方法,将其复合在一起,形成复合结构和组织。例如,ti6al4v合金。ti6al4v合金是典型的α+β型钛合金,也是目前世界上应用最广、用量最大的钛合金。最终改善tial合金的室温力学性能。

20.2、本发明的方法不但对于tial合金的室温力学性能的提高起到很大作用,并且获得的复合组织也对tial合金的知识体系进行补充,可获得复合制备—组织改善—力学性能—强韧化机制的一体化知识结构和具有实际意义的应用前景。

21.3、本发明的钛合金和钛铝合金熔铸的装置结构简单,通过该装置的使用和研究,能够获取制备钛合金和钛铝合金熔铸的最佳参数,并且能够制备处室温性能较好的钛铝合金材料。

22.4、本发明方法可解决tial合金室温塑性差的改性问题。在本发明的方法制备下,钛铝合金和钛铝合金,首先没有完全熔合在一起,两个合金在接触处,会存在一个具有一定厚度的熔合层,这个熔合层保证了两个合金圆片可以牢固的熔合在一起,这样还会保留两个合金的各自的本来属性。比如钛铝合金强度高,钛合金塑性好,最终复合在一起的材料的力学性能就会介于钛合金和钛铝合金之间。合金的显微组织也会兼具两种合金的显微组织,比如钛铝合金的全片层组织,钛合金的固溶体组织,在一定厚度的过渡层,也是固溶体组织,保证了过渡层具有一定的抗变形能力。

23.5、本发明方法利用了水冷铜坩埚12,这样的水冷铜坩埚12会保证,物料6制备过程中无污染,简单易操作,并且水冷铜坩埚12具有7个坩埚,所以一次实验可以在相同的熔炼气氛下,制备7个试样,这样会消除因为熔炼气氛的不同,主要是氧含量的不同,导致合金组织和性能的差异。提供了一种真空电弧熔炼制备复合材料的新方法,在本发明的方法制备下,钛铝合金和钛铝合金,首先没有完全熔合在一起,两个合金在接触处,会存在一个具有一定厚度的熔合层,这个熔合层保证了两个合金圆片可以牢固的熔合在一起,这样还会保留两个合金的各自的本来属性。比如钛铝合金强度高,钛合金塑性好,最终复合在一起的材料的力学性能就会介于钛合金和钛铝合金之间。合金的显微组织也会兼具两种合金的显微组织,比如钛铝合金的全片层组织,钛合金的固溶体组织,在一定厚度的过渡层,也是固溶体组织,保证了过渡层具有一定的抗变形能力。

附图说明

24.图1是本发明方法中涉及到的装置示意图;图2是原材料试样光镜显微组织,其中,(a)试样ti6al4v;(b)试样ti

‑

44al

‑

2nb

‑

2cr;(c)试样ti

‑

48al

‑

2nb

‑

2cr;(d)试样ti

‑

52al

‑

2nb

‑

2cr;图3是翻料次数对显微组织的影响,其中,(a)翻料次数4次;(b)翻料次数5次;(c)翻料次数6次;(d)翻料次数7次;图4是加热时间对复合组织的影响,其中,(a)加热时间40s;(b)加热时间60s;(c)加热时间80s;(d)加热时间100s;图5是原材料拉伸性能,其中,(a)1#试样ti6al4v;(b)2#、3#、4#试样ti

‑

(44,48,52)al

‑

2cr

‑

2nb;图6是复合材料拉伸性能,其中,(a)不同翻料次数;(b)不同加热时间;(c)不同tial合金基体。

具体实施方式

25.具体实施方式一:结合图1说明本实施方式,本实施方式的包括炉体4;还包括水冷支架3、水冷铜坩埚12、物料6、非自耗钨电极10、自动控制升降装置8、翻料勺9和抽真空系统11,水冷支架3安装在炉体4内,水冷铜坩埚12安装在水冷支架3的上端面上,物料6放置在水冷铜坩埚12内,自动控制升降装置8安装在炉体4外侧上部,非自耗钨电极10竖直插装在炉体4内并延伸至物料6的正上方,非自耗钨电极10上部安装在自动控制升降装置8上并在自动控制升降装置8的控制下实现升降,抽真空系统11安装在炉体4的外侧壁上并对炉体4抽真空,翻料勺9安装在炉体4上端。

26.具体实施方式二:结合图1说明本实施方式,本实施方式还包括压力表5、进气阀1和出气阀2,进气阀1和出气阀2安装在炉体4的下部,压力表5安装在炉体4的上部。如此设置,进气阀1和出气阀2均位于炉体的底部,为了是的充保护氩气时,炉体可以更好的被氩气充满,并且进气阀1的通入的氩气纯度为99.999%;自动控制升降装置8可以根据设定的程序,自动控制非自耗钨电极10的上下往复运动,进而可以对物料6进行逐步加热。其它组成和连接关系与具体实施方式一相同。

27.具体实施方式三:结合图1说明本实施方式,本实施方式的炉体4的上端面上开设有观察、测温口7,炉体4的下部开设有进水口13和出水口14。如此设置,进水口13和出水口14均位于炉体的底部,为了保证炉体4和水冷铜坩埚12得到充分的冷却,保证设备的安全性;观察、测温口7便于随时观察熔铸情况。其它组成和连接关系与具体实施方式一或二相同。

28.具体实施方式四:结合图1说明本实施方式,本实施方式的一种钛合金和钛铝合金熔铸的方法,它包括以下步骤:

29.步骤一、物料6的准备:

30.先利用非自耗真空电弧熔炼炉制备直径为10

‑

50mm的纽扣锭,其成分为tial合金和钛合金,其中tial合金中的al含量范围为38

‑

58at.%;

31.步骤二、物料6的制备:

32.将tial合金和钛合金的纽扣锭利用线切割,切割成厚度为2

‑

10mm的圆片,并对切割好的圆片进行超声波清洗和机械打磨;

33.步骤三、物料6的放置:

34.将tial合金和钛合金圆片按照一定的顺序进行叠放于水冷铜坩埚12中;具体叠放顺序为一层tial合金,一层钛合金;然后关上炉体4的炉门,利用抽真空系统11将炉体4内真

空抽到2~6

×

10

‑3pa,然后充入纯度为99.999%的高纯氩气,这样可以保证在物料6在制备过程中保持一个较低的含氧量。因为氧气含量高,会降低物料6的力学性能。

35.步骤四、物料6的熔铸;

36.利用非自耗钨电极10对叠放的tial合金和钛合金圆片进行加热,并且加热方式为反复翻转式加热方式,以确保tial合金和钛合金在不完全熔化的情况下,进行熔铸连接;

37.步骤五、对熔铸后的钛铝合金性能进行检测:

38.通过对tial合金成分、加热时间、翻转次数的进行系统的研究,并获得组织进行观察和性能进行检测,获得最优的制备工艺。

39.具体实施方式五:结合图1说明本实施方式,本实施方式的步骤一中的纽扣锭直径为20

‑

50mm。其它组成和连接关系与具体实施方式四相同。

40.具体实施方式六:结合图1说明本实施方式,本实施方式的步骤三中的tial合金和钛合金圆片的堆叠层为4

‑

15层。如此设置,便于制备出良好的钛铝合金材料。其它组成和连接关系与具体实施方式五相同。

41.具体实施方式七:结合图1说明本实施方式,本实施方式的步骤四和步骤五中提及的翻料次数为2

‑

10次,一次加热时间5

‑

100s,加热电流为90

‑

400a。其它组成和连接关系与具体实施方式六相同。

42.具体实施方式八:结合图1说明本实施方式,本实施方式的翻料次数为4次或、5次或6次。其它组成和连接关系与具体实施方式七相同。

43.具体实施方式九:结合图1说明本实施方式,本实施方式的一次加热时间60s、80s或100s。其它组成和连接关系与具体实施方式八相同。

44.实施例:

45.本实施方式的熔铸方法是通过以下步骤实现:

46.步骤一、先利用非自耗真空电弧熔炼炉制备直径为10

‑

50mm的纽扣锭,其成分为tial合金和钛合金,其中tial合金中的al含量范围为38

‑

58at.%;

47.步骤二、将tial合金和钛合金的纽扣锭利用线切割,切割成厚度为2

‑

10mm的圆片,并对切割好的圆片进行超声波清洗和机械打磨;

48.步骤三、将tial合金和钛合金圆片按照一定的顺序进行叠放于水冷铜坩埚中,根据圆片厚度,决定放置多少层,一般情况4

‑

15层;

49.步骤四、利用非自耗电弧对叠放的tial合金和钛合金圆片进行加热,并且加热方式为反复翻转式加热方式,以确保tial合金和钛合金在不完全熔化的情况下,进行熔铸连接。

50.步骤五、通过对tial合金成分、加热时间、翻转次数的工艺参数进行系统的研究,并对组织进行观察和性能进行检测,获得最优的制备工艺;

51.通过实施例中的步骤二,得到图2为ti6al4v和tial合金(ti

‑

(44,48,52)al

‑

2cr

‑

2nb)纽扣锭试样正中心处纵向切开后得到的试样打磨腐蚀后的金相组织照片。ti合金金相组织不同于tial合金,并且3种凝固路径tial合金的金相组织也各有区别。图2(a)为ti6al4v原始铸态合金组织,显微组织表现为均匀的柱状晶组织,二次枝晶臂不发达,与枝晶主干区分度不明显,枝晶主干之间近乎平行,晶粒大小比较均一,内部很多未长出的枝晶臂,ti6al4v为α+β组织,金相图片中白色相为α相,β为白色相和晶界处分布的块状黑色相;

图2(c)为ti

‑

48al

‑

2nb

‑

2cr原始铸态合金组织,显微组织表现柱状晶,枝晶主干取向各异,有明显的枝晶臂,大多数均为二次枝晶臂,且晶粒之间有一定间隙,中间夹杂着一些黑色相;图2(d)为ti

‑

52al

‑

2nb

‑

2cr原始铸态合金组织,具有明显的枝晶结构,一次枝晶臂与二次枝晶臂间夹角约为90

°

,二次枝晶臂较突出,枝晶间间隙比ti

‑

48al

‑

2nb

‑

2cr大得多,类似于双态组织。图2(b)为ti

‑

44al

‑

2nb

‑

2cr原始铸态合金组织,没有ti

‑

(48,52)al

‑

2cr

‑

2nb的枝晶组织,其组织由片层组织组成,为近片层组织,片层间取向不同。

52.通过实施例中的步骤四和步骤五,得到图3为翻料次数对显微组织的影响。图3(a)为翻料4次所得试样金相组织,一共有3个过渡层,4个圆片层已经完全粘结在一起。图3(b)为翻料5次所得试样金相组织,翻料5次所得试样一共有3个过渡层,4个圆片层已经完全粘结在一起。图3(c)为翻料6次所得试样金相组织,4个圆片层已经完全粘结在一起,但有一层过渡层已经比较模糊有两层完全熔化在一起的倾向。图3(d)为翻料7次所得试样金相组织,翻料7次试样只有2个过渡层,其中4个圆片层已经完全粘结在一起,并且有两个圆片完全熔为一体。完全熔化在一起的片层白色相较多。从金相观察的结果来看,翻料7次4个圆片层有2层熔化粘结在一起,均不能达到进行复合实验所需要求,理想的翻料次数应为4、5、6中的一个。

53.通过实施例中的步骤四和步骤五,得到图4为加热时间对显微组织的影响。图4(a)为加热时间为40s试样金相组织,整个试样一共有3个过渡层,但是有一层未完全粘和在一起空隙较大,另外2个过渡层较为明显,是一层高亮且窄的白色相。图4(b)为加热时间为60s试样金相组织,整个试样一共有3个过渡层,每层都结合得比较好,过渡层明显、组织比较均匀。图4(c)为加热时间80s试样金相组织,3个明显的过渡层、组织比较均匀。图4(d)为加热时间为100s试样金相组织,有3个过渡层,整体覆盖了一层白色相,过渡层处有片层组织,且过渡层的一边,白色相覆盖的组织较少。从金相观察的结果来看,加热时间40s时,由于加热时间较短4个圆片层仍有部分未完全粘结在一起,理想的加热时间应为60s、80s、100s中的一个。

54.通过实施例中的步骤二,得到图5原始组织的室温拉伸性能,从图5(a)中可知ti6al4v作为已经成功应用于实际生产的典型钛合金其断裂模式为塑性断裂,抗拉强度达到736mpa,伸长率达到13%,其主要原因是因为这种合金组织是大小均一的柱状晶组织。而三种tial合金均是脆性断裂,但是它们的强度和伸长率差别较大,从图5(b)可知ti

‑

48al

‑

2nb

‑

2cr的抗拉强度最高为367mpa,其在这三种tial中伸长率也是最大的,达到了2.55%,ti

‑

44al

‑

2nb

‑

2cr的抗拉强度仅次于ti

‑

48al

‑

2nb

‑

2cr为268mpa,但伸长率1.6%是三种tial合金中最低的,ti

‑

52al

‑

2nb

‑

2cr抗拉强度最低只有145mpa,伸长率为1.9%。ti

‑

52al

‑

2nb

‑

2cr的强度最低主要是因为组织为密集的针状柱状晶,而且其凝固为γ凝固,生成了大量的γ相,导致强度不高;ti

‑

44al

‑

2nb

‑

2cr的伸长率最低主要是由于其组织近似于全片层结构,强度高但是塑性很差,ti

‑

48al

‑

2nb

‑

2cr为柱状晶,柱状晶内部为片层结构强度高,而且不同晶粒间间距大,其中分布着固溶体相,塑性相对于其他2种tial合金要高得多。

55.通过实施例中的步骤四和步骤五,得到图6复合材料的室温拉伸性能。从图6(a)中可知翻料3次抗拉强度和伸长率最高,但结合金相观察的结果,翻料3次时,结合层有的结合情况并不理想,有些地方有小空隙,因此翻料3次不予采用。翻料4次和翻料7次所的试样抗拉强度和伸长率均低于翻料5次所得试样,翻料4次是由于次数少熔化得不均匀,翻料7次是

由于翻料次数过多,导致加热时间过长,只有2个过渡层,有的tial层和ti6al4v层已经完全融为一体成为ti含量更高的tial合金,伸长率和抗拉强度也低于翻料5次。翻料5次所得拉伸结果是几种翻料次数下最好的,抗拉强度为325mpa,伸长率为1.7%,结合ti

‑

52al

‑

2nb

‑

2cr的抗拉强度为75mpa、伸长率为1.9%,可知ti6al4v和ti

‑

52al

‑

2nb

‑

2cr合金铸态下复合后抗拉强度得到大幅提升,但是伸长率没有增加反而减少了,说明这两种合金复合得到了抗拉强度更高的合金,然而tial合金的塑性并没有增加。

56.从图6(b)中可知加热时间为40s时拉伸性能表现非常好,不是脆性断裂,抗拉强度达到506mpa(ti

‑

44al

‑

2nb

‑

2cr:300mpa,ti6al4v:720mpa),拉伸应变为6%(ti

‑

44al

‑

2nb

‑

2cr:1.7%,ti6al4v:12.5%),得到了一个综合两者性能的件,但结合金相观察的结果,加热40s时,结合层有的结合情况并不理想,有些地方有小空隙,因此加热40s不采用。100s加热时间过长两种合金近乎完全熔化在一起,抗拉强度为245,甚至低于ti

‑

44al

‑

2nb

‑

2cr,但拉伸应变为2.22%,高于ti

‑

44al

‑

2nb

‑

2cr的1.7%,说明完全熔到一起时塑性得到一定提升,强度不升反降。

57.从图6(c)中可知ti6al4v与ti

‑

48al

‑

2nb

‑

2cr复合得到的合金抗拉强度和伸长率最好,两者都远高于ti

‑

44al

‑

2nb

‑

2cr、ti

‑

52al

‑

2nb

‑

2cr复合。复合前ti

‑

48al

‑

2nb

‑

2cr、ti6al4v的抗拉强度分别为367mpa、736mpa,而复合合金的抗拉强度达到了534mpa,介于两者之间,复合合金的伸长率达到了3.1%比ti

‑

48al

‑

2nb

‑

2cr合金的2.5%伸长率高,说明复合后ti

‑

48al

‑

2nb

‑

2cr合金的塑性也得到了提升。同时复合后ti

‑

44al

‑

2nb

‑

2cr拉伸强度降低,塑性提高,复合后ti

‑

52al

‑

2nb

‑

2cr拉伸强度提高,塑性反而降低。

58.综上所述,本发明的这种装置和方法制备的tial合金和钛合金的复合材料,所获得的室温力学性能介于tial合金和钛合金之间,达到了提高tial合金室温性能的目的。因为tial合金室温塑性差是主要的问题,并且极大限制了钛铝合金的应用范围,提高的tial合金室温塑性,可以满足tial合金结构件装配过程中对合金塑性的要求,扩大钛铝合金在实际生产制造中的应用范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1