一种一次性生物膜及其制备方法和应用与流程

1.本发明属于生物反应器用膜材料领域,尤其涉及一种一次性生物膜及其制备方法和应用。

背景技术:

2.一次性生物膜具有无需清洗、即用即弃、高阻隔以及生物相容性好等优点,因此,其可以制成不同类型的储液袋、搅拌袋、生物反应器、称量袋以及投料袋等并广泛地应用于细胞悬浮培养、重组蛋白及其它生物工程制品的研发、生产和运输中,不仅极大地提高了工作效率,同时也避免了一些工艺流程之间的交叉污染。

3.一次性生物膜一般为多层复合膜结构,基本组成结构为“核心层/粘合层/阻隔层/粘合层/防护层”。其中,核心层需具有良好的生物相容性,同时在使用过程中不能有小分子物质析出和吸附,否则会影响细胞的正常生长和代谢。阻隔层提供氧气、水蒸气、二氧化碳等气体的隔绝功能,以减少外界环境对细胞生长的影响。作为焊接层的防护层及核心层需要提供膜材自身搭接、对接等拼接方式的热合功能,满足高频焊接和直热式焊接,并提供足够的热封强度,避免在细胞培养一个周期内液体渗漏;粘合层提供上述功能层间良好的层间粘结。

4.当前,国内外的一次性生物膜中的阻隔层大多选用单层的乙烯-乙烯醇共聚物(evoh),如renolit 9101膜、satoriuss71等,但evoh的耐水性和耐弯折性能较差,当一次性生物膜应用于储液袋时,长时间及跨区域的运输和储存极有可能会因为耐水性和耐弯折性能的欠缺导致抗体失活失效等。这些都严重限制了一次性生物膜的应用,尤其是当一次性生物膜用于制备生物反应器时,其不能够经受住较大的使用压力以及在制作、折叠包装、运输、展开安装和正常使用过程中可能产生的各种弯折和可能的损伤。

5.因此,急需找到一种同时具备良好耐水性、抗弯折性能、抗穿刺性能,并且具备良好的生物相容性的一次性生物膜。

技术实现要素:

6.鉴于此,本发明提供一种一次性生物膜及其制备方法和应用,该一次性生物膜可制得一次性生物反应器、一次性储液袋等,在工业化应用过程中不仅具备良好的耐水性、抗弯折性能、抗穿刺性能及生物相容性,而且能够减少甚至避免原料中的小分子物质对细胞培养造成影响,为一次性生物反应器及一次性储液袋等在工业化生产中的广泛应用提供了保障。

7.为达到上述发明目的,本发明实施例采用了如下的技术方案:

8.一种一次性生物膜,包括依次叠设的防护层、第一粘合层、阻隔层、第二粘合层和核心层,

9.所述阻隔层为依次叠设的热塑性聚烯烃弹性体层、氢化苯乙烯-丁二烯嵌段共聚物层、乙烯-乙烯醇共聚物层构成,所述热塑性聚烯烃弹性体层位于靠近所述第一粘合层的

一侧;

10.以质量百分比计,所述阻隔层是由24wt%-35wt%热塑性聚烯烃弹性体(tpo)、10wt%-20wt%氢化苯乙烯-丁二烯嵌段共聚物(sebs)和50wt%-60wt%乙烯-乙烯醇共聚物(evoh)构成的复合层。

11.发明人通过深入研究发现通过在evoh层的两侧分别设置tpo层和sebs层构成的复合层作为一次性生物膜的阻隔层,各层之间相互配合不仅能够提高一次性生物膜的阻隔性、耐水性、抗弯折性能,还可以提高耐候性(耐寒、耐热性能)、耐磨性和耐冲击等性能。当阻隔层中tpo的含量小于25wt%时,一次性生物膜的耐水性、耐磨性和耐冲击性能均显著降低;当阻隔层中tpo的含量大于35wt%时,一次性生物膜的耐候性尤其是耐热性显著降低;当阻隔层中sebs的含量大于20wt%时,一次性生物膜的力学性能比如抗冲击性能显著降低;当阻隔层中sebs的含量小于10wt%时,阻隔层中sebs层与evoh层之间相容性差,一次性生物膜的耐热、耐寒、耐折叠、耐水、耐摩擦等综合性能显著降低。通过设置粘合层,可将相邻两层粘结,同时提高一次性生物膜的柔软性及透光率。

12.本发明提供的一次性生物膜,通过将阻隔层设置成由特定百分含量的热塑性聚烯烃弹性体(tpo)层、氢化苯乙烯-丁二烯嵌段共聚物(sebs)层和乙烯-乙烯醇共聚物(evoh)层构成的复合层,结合防护层、粘合层和核心层,各层之间相互配合,可显著提高一次性生物膜的气体阻隔性、耐水性、抗弯折性、抗穿刺性、抗拉伸等综合性能,能够满足不同的储液袋、一次性生物反应器、储液袋和投料袋等的需求,尤其是当其用于制备生物反应器时,能够经受住较大的使用压力以及在制作、折叠包装、运输、展开安装和正常使用过程中可能产生的各种弯折和可能的损伤。

13.可选地,所述阻隔层的厚度为15-25μm。通过限定阻隔层的厚度,可进一步提高一次性生物膜的阻隔性能和力学性能。

14.可选地,所述防护层是由热塑性聚氨酯弹性体(tpu)、低密度聚乙烯(ldpe)、聚丙烯(pp)和苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)的混合物构成的单层。

15.可选地,tpu为聚酯型tpu。

16.优选地,所述聚酯型热塑性弹性体可选自聚已二酸乙二醇乙二醇酯型tpu、聚已二酸乙二醇丙二醇酯型tpu、聚已二酸乙二醇丁二醇酯型tpu、聚已二酸乙二醇二甘醇酯型tpu、聚已二酸乙二醇新戊二醇酯型tpu、聚丁二酸乙二醇新戊二醇酯型tpu、聚丁二酸乙二醇丙二醇酯型tpu、聚丁二酸乙二醇丁二醇酯型tpu、聚丁二酸乙二醇二甘醇酯型tpu、聚丁二酸乙二醇乙二醇酯型tpu、聚己内酯型tpu和聚碳酸酯型tpu等中的至少一种。

17.现有的一次性生物膜的防护层大多是采用尼龙(pa)、聚丙烯(pp)或低密度聚乙烯(ldpe),但是pa作为防护层并不适合搭接或对接等拼接方式的热合焊接工艺,从而使得一次性生物膜的加工成本有所提高,生产效率下降。虽然采用上述的特定比例的苯乙烯类热塑性弹性体(tpo)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)和乙烯-乙烯醇共聚物(evoh)构成阻隔层,能够提高一次性生物膜的阻隔性、耐水性、抗弯折性、抗穿刺性、抗拉伸等综合性能,但是,当采用pp或ldpe作为防护层时,该一次性生物膜无法承受2000l以上的液体存储带来的巨大的拉伸强度和撕裂强度,使得该一次性生物膜用于存储2000l以上的液体时抗折叠性能、抗刮擦性能以及耐低温性能较差。

18.发明人经研究发现,通过添加sbs作为相容剂对聚酯型tpu、ldpe和pp的混合物进

行共混改性所得的混合物作为防护层原料,与单独地采用pp、ldpe或pa作为防护层原料相比,不仅提高了防护层的耐低温、耐刮擦、耐折叠等性能,还能够实现快速热封(提高了生产效率),并降低热封过程中的析出物(其不溶性微粒可以达到100级标准),且一次性生物膜与药液的相容性好。该防护层与上述的阻隔层相互配合,可进一步提高一次性生物膜的阻隔性、耐水性、抗折叠性、抗穿刺性、抗拉伸、抗刮擦性以及耐低温性等综合性能,能够承受2000l以上的液体存储带来的巨大的拉伸强度和撕裂强度。

19.可选地,所述防护层包括如下百分含量的原料:聚酯型tpu 20wt%-25wt%、ldpe 10wt%-15wt%、pp 45wt%-60wt%和sbs10wt%-20wt%。

20.可选地,所述防护层的厚度为100-120μm。

21.通过进一步限定防护层中各原料的用量及防护层的厚度,并与阻隔层相互配合,可进一步提高一次性生物膜的抗拉伸、耐折叠、耐刮擦以及耐低温的性能。

22.可选地,所述核心层是由低密度聚乙烯和超低密度聚乙烯的混合物构成的单层。

23.可选地,所述核心层包括如下百分含量的原料:低密度聚乙烯50wt%-70wt%和超低密度聚乙烯30wt%-50wt%。

24.可选地,所述超低密度聚乙烯可选用单一型号的超低密度聚乙烯,也可以选用至少2种以上不同型号的超低密度聚乙烯的混合物。

25.该特定含量的低密度聚乙烯和超低密度聚乙烯的混合物构成的核心层,结合上述的阻隔层、防护层和粘合层,各层之间相互配合,在提高各层之间相容性的基础上,显著提高了一次性生物膜的抗折叠、抗刮擦、耐水、抗冲击、抗拉伸以及耐候性(耐寒、耐热)性能,以及热封部位的热封强度,由该一次性生物膜制得的一次性生物反应器在使用过程中不会产生漏液,为一次性生物反应器的工业化应用提供了保障。

26.可选地,所述粘合层为乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、乙烯-甲基丙烯酸酯共聚物中的一种或多种,或者是其他常规的粘合剂。

27.可选地,所述一次性生物膜的总厚度为300-350μm。

28.优选地,所述一次性生物膜的总厚度为320-350μm,且所述防护层厚度为80-100μm、第一粘合层厚度为20-25μm、第二粘合层厚度为20-25μm、阻隔层厚度为15-25μm,所述核心层厚度为150-190μm。

29.本发明还提供了一种上述一次性生物膜的制备方法,包括如下步骤:

30.将上述各层的原料分别加入挤出机中,在机头温度为180-220℃下,经熔融、共挤出流延,即得所述一次性生物膜。

31.可选地,所述一次性生物膜的制备方法还包括如下步骤:

32.将苯乙烯类热塑性弹性体(tps)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)和乙烯-乙烯醇共聚物(evoh)分别在抽真空状态下混炼均化,然后在水中拉条,切粒,得所述阻隔层的各原料;

33.将聚酯型tpu、ldpe、pp和sbs的混合物在抽真空状态下混炼均化,然后在水中拉条,切粒,得所述防护层的原料;

34.将低密度聚乙烯和超低密度聚乙烯的混合物在抽真空状态下混炼均化,然后在水中拉条,切粒,得所述核心层的原料。

35.在抽真空状态下混炼均化的目的是为了去除原料中添加剂类的小分子,以确保最

6064)、41kg聚丙烯(型号为pt100)和18kg苯乙烯-丁二烯-苯乙烯嵌段共聚物(型号为yh-792)的混合物在0.04-0.06mpa、155-160℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,得粒径为3-5mm的外层原料;

51.核心层原料的制备:将106kg低密度聚乙烯(型号为20-6064)和46kg超低密度聚乙烯(型号为1880g)的混合物在0.04-0.06mpa、170-175℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,得粒径为3-5mm的核心层原料;

52.阻隔层原料的制备:将9.5kg热塑性聚烯烃弹性体(型号为cmu201)、3.5kg氢化苯乙烯-丁二烯嵌段共聚物(型号为g1645)和19.5kg乙烯-乙烯醇共聚物(型号为j171b)分别在0.04-0.06mpa、175-180℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,分别得粒径均为3-5mm的热塑性聚烯烃弹性体、氢化苯乙烯-丁二烯嵌段共聚物和乙烯-乙烯醇共聚物(阻隔层原料)

53.第一粘合层和第二粘合层的原料均采用粘合剂qb516;

54.按照依次叠设的防护层、第一粘合层、阻隔层(依次为热塑性聚烯烃弹性体层、氢化苯乙烯-丁二烯嵌段共聚物层、乙烯-乙烯醇共聚物层)、第二粘合层、核心层的布设方式,将各层的原料分别加入多层挤出机中,在机头温度为180-220℃下,先进行熔融处理,待各层原料均熔融后,通过t型结构成型模具挤出,熔体呈片状流延至平稳旋转的冷却辊筒表面上,膜片在冷却辊筒上经冷却降温定型,再经牵引、切边后收卷,即得所述一次性生物膜。

55.该一次性生物膜的厚度均匀,其总厚度为320μm,各层厚度如下:防护层100μm、第一粘合层22μm、阻隔层25μm、第二粘合层23μm、核心层150μm。

56.实施例3

57.本实施例提供一种一次性生物膜,具体制备方法如下:

58.防护层原料的制备:将25kg tpu(型号为c90a13)、17kg低密度聚乙烯(型号为20-6064)、56kg聚丙烯(型号为pt100)和13kg苯乙烯-丁二烯-苯乙烯嵌段共聚物(型号为yh-792)的混合物在0.04-0.06mpa、155-160℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,得粒径为3-5mm的外层原料;

59.核心层原料的制备:将85kg低密度聚乙烯(型号为20-6064)和85kg超低密度聚乙烯(型号为1880g)的混合物在0.04-0.06mpa、170-175℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,得粒径为3-5mm的核心层原料;

60.阻隔层原料的制备:将9.4kg热塑性聚烯烃弹性体(型号为cmu201)、4kg氢化苯乙烯-丁二烯嵌段共聚物(型号为g1645)和13.6kg乙烯-乙烯醇共聚物(型号为j171b)分别在0.04-0.06mpa、175-180℃、540rpm转速下的双螺杆混炼挤出机中进行混炼均化,然后在25-30℃的水中拉条,采用切粒机切粒,过筛,分别得粒径均为3-5mm的热塑性聚烯烃弹性体、氢化苯乙烯-丁二烯嵌段共聚物和乙烯-乙烯醇共聚物(阻隔层原料);

61.第一粘合层和第二粘合层的原料均采用粘合剂qb516;

62.按照依次叠设的防护层、第一粘合层、阻隔层(依次为热塑性聚烯烃弹性体层、氢化苯乙烯-丁二烯嵌段共聚物层、乙烯-乙烯醇共聚物层)、第二粘合层、核心层的布设方式,将各层的原料分别加入多层挤出机中,在机头温度为180-220℃下,先进行熔融处理,待各

层原料均熔融后,通过t型结构成型模具挤出,熔体呈片状流延至平稳旋转的冷却辊筒表面上,膜片在冷却辊筒上经冷却降温定型,再经牵引、切边后收卷,即得所述一次性生物膜。

63.该一次性生物膜的厚度均匀,其总厚度为340μm,各层厚度如下:防护层120μm、第一粘合层20μm、阻隔层20μm、第二粘合层20μm、核心层160μm。

64.实施例4

65.本实施例与实施例1相似,区别仅在于防护层原料中tpu和聚丙烯的用量配比不同:本实施例中防护层各原料的用量分别为tpu(型号为c90a13)15kg、低密度聚乙烯(型号为20-6064)10kg、聚丙烯(型号为pt100)65kg和苯乙烯-丁二烯-苯乙烯嵌段共聚物(型号为yh-792)10kg,防护层各原料的用量总和为100kg。

66.所得一次性生物膜的厚度均匀,其总厚度为340μm,各层厚度如下:防护层110μm、第一粘合层25μm、阻隔层80μm、第二粘合层25μm、核心层100μm。

67.对比例1

68.本对比例与实施例1相似,区别仅在于阻隔层所用材料不同,本对比例中阻隔层的原料是单一的型号为j171b的乙烯-乙烯醇共聚物(evoh)25kg,将其切割至粒径为3-5mm;

69.其它层及其制备方法均与实施例1相同。

70.所得一次性生物膜的厚度均匀,其总厚度为345μm,各层厚度如下:防护层110μm、第一粘合层25μm、阻隔层15μm、第二粘合层25μm、核心层170μm。

71.对比例2

72.本对比例与实施例1相似,区别仅在于,本对比例中阻隔层中各原料的用量配比不同:本对比例中阻隔层采用的原料如下:

73.10kg热塑性聚烯烃弹性体(型号为cmu201)、7.5kg氢化苯乙烯-丁二烯嵌段共聚物(型号为g1645)和7.5kg乙烯-乙烯醇共聚物(型号为j171b),阻隔层各原料的用量总和为25kg。

74.上述阻隔层原料的制备方法与实施例1中阻隔层的制备方法相同;

75.所得一次性生物膜的厚度均匀,其总厚度为345μm,各层厚度如下:防护层110μm、第一粘合层25μm、阻隔层15μm、第二粘合层25μm、核心层170μm。

76.实验例

77.将各实施例及对比例制得的一次性生物膜分别进行以下性能测试:

78.水蒸气透过量,采用ybb00092003-2015中的第一法进行测试;

79.氧气透过量和氮气透过量采用ybb00082003-2015中得第一法进行测试;

80.拉伸强度采用ybb00112003-2015中的测试方法进行测试;

81.热合强度采用ybb00122003-2015中的测试方法进行测试;

82.穿刺力是采用穿刺力测试仪进行测试;

83.透光率、溶出物试验、炽灼残渣和细菌内毒素等均按照ybb00102005-2015中相应得检测方法进行检测;具体的检测结果如下表所示。

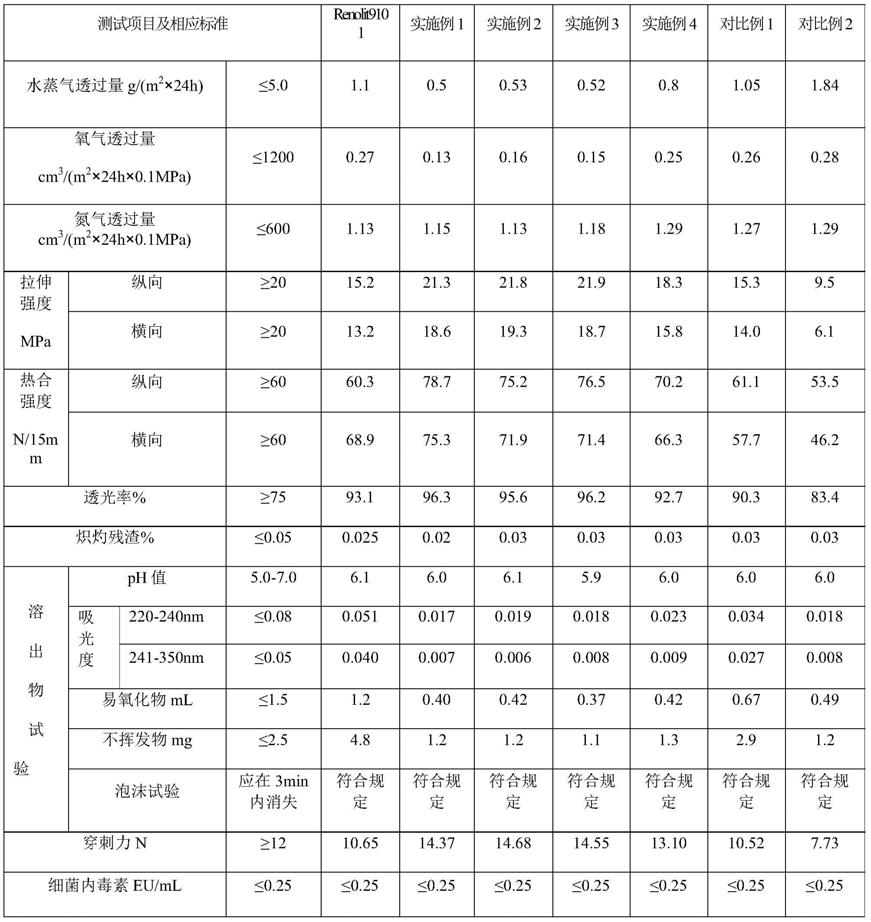

84.表1检测结果

[0085][0086]

由上表中的数据可知,本发明提供的一次性生物膜,通过将阻隔层设置成由特定百分含量的热塑性聚烯烃弹性体(tpo)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)和乙烯-乙烯醇共聚物(evoh)的构成的复合层,结合防护层、粘合层和核心层,各层之间相互配合,可显著提高一次性生物膜的气体阻隔性、耐水性、抗弯折性、抗穿刺性、抗拉伸等综合性能。

[0087]

与现有的renolit9101膜相比,实施例1-4制得的一次性生物膜的水蒸气透过量降低了27%以上,拉伸强度提高了20%以上,热合强度提高了4%以上,抗穿刺能力提升了23%以上,说明本发明提供的一次性生物膜具有优异的阻隔性、耐水性、抗弯折性、抗穿刺性、耐刮擦、拉伸强度和热合强度等综合性能。

[0088]

将规格相同的实施例1-4及对比例1-2制得的一次性生物膜与renolit的9101膜分别采用相同的方法进行折叠,放置5min后拆开,经观察,实施例1-4制得的一次性生物膜只是在折弯处出现圆弧边,没有出现尖锐的折痕;而对比例1-2制得的一次性生物膜以及renolit的9101膜均出现了尖锐的折痕,说明本发明提供的一次性生物膜具有优异的抗折叠性能,能够经受住在制作、折叠包装、运输、展开安装和正常使用过程中可能产生的各种弯折和可能的损伤。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1