玻璃层叠装置的制作方法

1.本公开涉及玻璃制造技术领域,具体地,涉及一种玻璃层叠装置。

背景技术:

2.平板显示设备大部分采用玻璃作为其防护盖板材料,但是随着柔性显示技术的快速发展,可折叠屏受到市场青睐,传统的盖板玻璃因不可折叠而不能使用。

3.第一代折叠屏采用透明聚酰亚胺(cpi)作为防护盖板材料,虽然聚酰亚胺能够弯折,但是存在硬度低、容易刮花、手感差等缺点。

4.后来人们研究发现,玻璃虽然是脆性材料,但当玻璃厚度小于0.1mm时,便具有了可弯曲性,玻璃厚度越薄,弯曲性能越好,于是人们通常把厚度小于0.1mm的玻璃成为超薄柔性玻璃。

5.超薄柔性玻璃透明度好、耐热稳定且硬度高,所以是替代传统聚酰亚胺成为折叠屏优先的盖板材料。

6.目前,玻璃供应商已经能够生产出0.025mm超薄柔性玻璃,其弯曲半径最小达到1.5mm。生产中,由于超薄柔性玻璃的厚度小,玻璃强度和刚度偏低,采用传统的切割工艺切割玻璃,会出现碎片,难以将玻璃切割成需要的尺寸。

7.现在普遍采用的方法是将多片超薄玻璃片层叠在一起,超薄玻璃之间涂敷光敏胶(uv)进行固定,再在层叠后的超薄玻璃两侧贴上0.5mm的玻璃,来提高整板强度。贴合后整体切割,由于两侧厚玻璃的保护,超薄玻璃不易破片。现有贴合大多采用人工涂胶,再将两片玻璃放在两根滚轴中间挤压,使玻璃紧密贴合在一起。这种人工涂胶的方式无法准确控制涂胶的用量,往往涂胶使用过量,滚压时胶材容易外溢,造成胶材的浪费;其次,通过滚轴挤压的方式往往需要对玻璃进行翻转,容易出现玻璃破碎的问题;并且,人工涂胶的方式涂敷不均匀时容易产生气泡,从而造成玻璃贴合不够紧密,贴合质量差,在进行切割时仍然容易出现破碎的问题;另外,该人工涂胶的方式人工成本高且涂胶效率低。

技术实现要素:

8.本公开的目的是提供一种玻璃层叠装置,该玻璃层叠装置能够减少玻璃间进行粘接过程中胶材的浪费、且涂胶均匀;另外还能够降低人工使用的成本、涂胶效率高。

9.为了实现上述目的,本公开提供一种玻璃层叠装置,所述玻璃层叠装置包括支撑台、工作台、涂胶机构、涂胶刷、以及能够用于对玻璃进行吸附的贴合机构,所述工作台沿水平方向可移动地设置于所述支撑台、且相对于该支撑台具有位置不同的涂胶位置及贴合位置;在所述工作台处于所述涂胶位置时,所述涂胶机构能够用于驱动所述涂胶刷抵接于位于所述工作台上的玻璃的上表面、并能够驱动该涂胶刷沿水平方向运动,以用于对所述玻璃的上表面涂覆胶层;在所述工作台处于所述贴合位置时,所述贴合机构能够驱动吸附于其上的玻璃朝向设置于所述工作台上的上表面涂覆所述胶层的玻璃运动,以使得该两片玻璃通过所述胶层相互贴合。

10.可选地,所述涂胶机构包括第一支架、第一驱动部以及第二驱动部;所述第二驱动部连接所述涂胶刷并能驱动该涂胶刷沿水平方向运动,所述第一驱动部连接所述第一支架、并能驱动所述第二驱动部和涂胶刷沿着上下方向运动,或者;所述第二驱动部连接所述涂胶刷并能驱动该涂胶刷沿上下方向运动,所述第一驱动部连接所述第一支架、并能驱动所述第二驱动部和涂胶刷沿水平方向运动。

11.可选地,所述贴合机构包括第二支架、第一贴合板以及设置于该第二支架的第三驱动部,所述第一贴合板能够用于对玻璃进行吸附和释放,在所述工作台处于所述贴合位置时,所述第一贴合板位于所述工作台的上方,所述第三驱动部能够驱动所述第一贴合板向下运动,以使吸附于所述第一贴合板上的玻璃与所述工作台上的上表面涂覆胶层的玻璃相贴合。

12.可选地,所述贴合机构还包括第三支架、第四驱动部以及真空源,所述第四驱动部设置于所述第三支架并用于驱动所述第二支架沿上下方向运动,所述第二支架构造为下端开放且设置有真空孔的真空罩,所述真空罩能够在所述第四驱动部的驱动下向下运动,使其下端边缘与处于所述贴合位置的所述工作台的上表面贴合以形成真空腔,所述真空源通过所述真空孔与所述真空腔连通,所述工作台上的上表面涂覆胶层的玻璃设置于所述真空腔内;所述第三驱动部能够驱动所述第一贴合板在所述真空腔内向下运动,以使吸附于所述第一贴合板上的玻璃与所述工作台上的上表面涂覆胶层的玻璃相贴合。

13.可选地,所述玻璃层叠装置还包括引导所述第一贴合板沿上下方向运动的第一引导件,所述第一引导件包括沿上下方向延伸并与所述第一贴合板连接的第一导向轴,所述第二支架上设置有第一导向孔,所述第一导向轴随所述第一贴合板沿上下方向可运动地穿设所述第一导向孔。

14.可选地,所述贴合机构还包括两个沿水平方向延伸的连接板,所述第三支架包括分别设置在所述工作台宽度方向两侧的两个安装柱,所述连接板沿上下方向可运动地设置于所述安装柱;每个所述安装柱上设置有构造为伸缩气缸的所述第四驱动部,所述伸缩气缸的缸体与所述安装柱固定连接,所述伸缩气缸的伸缩杆沿上下方向延伸并通过所述连接板与所述第二支架连接。

15.可选地,所述贴合机构还包括引导所述连接板沿上下方向运动的第二引导件,所述第二引导件包括固定设置于所述安装柱并沿上下方向延伸的第二导向轴,所述连接板通过其上的第二导向孔沿上下方向可运动地套设于所述第二导向轴。

16.可选地,所述工作台包括工作台本体和设置于该工作台本体上方的第二贴合板,所述第二贴合板能够用于对放置于其上的玻璃进行吸附和释放。

17.可选地,所述第二贴合板构造为真空吸盘。

18.可选地,所述玻璃层叠装置还包括固化单元,所述工作台相对所述支撑台还包括固化位置,在所述工作台处于所述固化位置时,所述固化单元用于将相互贴合的两个玻璃间的所述胶层进行固化。

19.在上述技术方案中,首先,为了对玻璃进行贴合,工作台具有相对于支撑台位置不同的涂胶位置和贴合位置。在工作台处于涂胶位置时,涂胶机构能够驱动涂胶刷抵接于工作台上的玻璃的上表面,并能够驱动涂胶刷沿水平方向运动,以用于对玻璃的上表面涂覆胶层。通过该涂胶机构驱动涂胶刷运动进而实现对玻璃涂覆胶层的方式,具有以下几个方

面的好处:第一、能够有效地避免人工涂胶过量的问题,避免胶层的浪费;第二、相比于人工涂胶的方式,通过该涂胶机构驱动涂胶刷运动实现涂胶的方式,涂胶均匀不容易产生气泡,保证玻璃贴合的紧密性,提高贴合质量;第三、取代人工的进行涂胶,降低人工使用的成本并能够提交涂胶的效率。

20.在工作台上的玻璃在涂胶位置涂胶完成后,工作台相对于支撑台移动至贴合位置,在工作台处于贴合位置时,贴合机构能够驱动吸附于其上的玻璃朝向设置于工作台上且上表面涂覆有胶层的玻璃运动,以使得两片玻璃相互贴合。当完成贴合以后,驱动机构驱动该两片相互贴合的玻璃朝向远离工作台的方向运动,当需要继续进行玻璃的贴合时,继续将玻璃放置于工作台并依次在涂胶位置进行涂胶进而在贴合位置进行贴合,具体的工作过程本公开在此不作赘述。通过设置该贴合机构,在进行玻璃之间的贴合时,只需驱动吸附于该贴合机构上的玻璃朝向工作台上的上表面涂覆胶层的玻璃运动即可实现玻璃之间的贴合,无需对玻璃进行翻转,避免玻璃在翻转过程中出现破碎的风险。

21.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

22.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

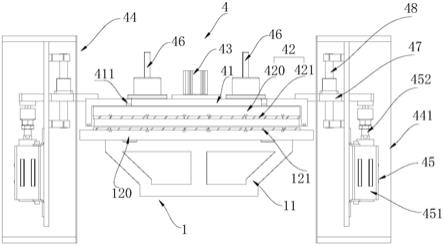

23.图1是本公开一种实施方式的玻璃层叠装置的贴合机构的结构示意图,并且该图中还示意出了工作台,该工作台处于贴合位置;

24.图2是本公开一种实施方式的玻璃层叠装置的涂胶机构、涂胶刷以及工作台的结构示意图,且该工作台处于涂胶位置;

25.图3是本公开一种实施方式的玻璃层叠装置的固化单元以及工作台的结构示意图,且该工作台处于固化位置。

26.附图标记说明

[0027]1ꢀꢀꢀꢀꢀꢀ

工作台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

ꢀꢀꢀꢀꢀꢀ

工作台本体

[0028]

12

ꢀꢀꢀꢀꢀ

第二贴合板

ꢀꢀꢀꢀꢀꢀꢀ

120

ꢀꢀꢀꢀꢀ

第二贴合板本体

[0029]

121

ꢀꢀꢀꢀ

第二垫板

[0030]2ꢀꢀꢀꢀꢀꢀ

涂胶机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ3ꢀꢀꢀꢀꢀꢀꢀ

涂胶刷

[0031]4ꢀꢀꢀꢀꢀꢀ

贴合机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

ꢀꢀꢀꢀꢀꢀ

第二支架

[0032]

411

ꢀꢀꢀꢀ

真空孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

ꢀꢀꢀꢀꢀꢀ

第一贴合板

[0033]

420

ꢀꢀꢀꢀ

第一贴合板本体

ꢀꢀꢀ

421

ꢀꢀꢀꢀꢀ

第一垫板

[0034]

43

ꢀꢀꢀꢀꢀ

第三驱动部

ꢀꢀꢀꢀꢀꢀꢀ

44

ꢀꢀꢀꢀꢀꢀ

第三支架

[0035]

441

ꢀꢀꢀꢀ

安装柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

ꢀꢀꢀꢀꢀꢀ

第四驱动部

[0036]

451

ꢀꢀꢀꢀ

缸体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

452

ꢀꢀꢀꢀꢀ

伸缩杆

[0037]

46

ꢀꢀꢀꢀꢀ

第一引导件

ꢀꢀꢀꢀꢀꢀꢀ

47

ꢀꢀꢀꢀꢀꢀ

连接板

[0038]

48

ꢀꢀꢀꢀꢀ

第二引导件

ꢀꢀꢀꢀꢀꢀꢀ5ꢀꢀꢀꢀꢀꢀꢀ

固化单元

具体实施方式

[0039]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描

述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0040]

在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”指的是该玻璃层叠装置在正常使用状态下所定义的上和下;使用的方位词如“内、外”指的是具体结构轮廓的内和外;另外,所使用的术语如“第一、第二以及第三”仅是为了区分一个要素和另外一个要素,并不具有顺序性和重要性。

[0041]

如图1至图3所示,本公开提供一种玻璃层叠装置,该玻璃层叠装置包括支撑台(未图示)、工作台1、涂胶机构2、涂胶刷3、以及能够用于对玻璃进行吸附的贴合机构4。工作台1沿水平方向可移动地设置于支撑台、且相对于该支撑台具有位置不同的涂胶位置及贴合位置。在工作台1处于涂胶位置时,涂胶机构2能够用于驱动涂胶刷3抵接于位于工作台1上的玻璃的上表面、并能够驱动该涂胶刷3沿水平方向运动,以用于对该玻璃的上表面涂覆胶层。在工作台1处于贴合位置时,贴合机构4能够驱动吸附于其上的玻璃朝向设置于工作台1上的上表面涂覆胶层的玻璃运动,以使得该两片玻璃通过胶层相互贴合。

[0042]

需要作出说明的是,对于吸附于贴合机构4上的玻璃,具体的吸附过程如下:首先,将该玻璃放置于工作台1上,接着,工作台1移动至贴合位置,然后,贴合机构4朝向靠近工作台1的方向移动,以对该玻璃进行吸附,当完成吸附后,贴合机构朝向远离工作台1的方向移动。

[0043]

在上述技术方案中,首先,为了对玻璃进行贴合,工作台1具有相对于支撑台位置不同的涂胶位置和贴合位置。在工作台1处于涂胶位置时,涂胶机构2能够驱动涂胶刷3抵接于工作台1上的玻璃的上表面,并能够驱动涂胶刷3沿水平方向运动,以用于对玻璃的上表面涂覆胶层。通过该涂胶机构 2驱动涂胶刷3运动进而实现对玻璃涂覆胶层的方式,具有以下几个方面的好处:第一、能够有效地避免人工涂胶过量的问题,避免胶层的浪费;第二、相比于人工涂胶的方式,通过该涂胶机构2驱动涂胶刷3运动实现涂胶的方式,涂胶均匀不容易产生气泡,保证玻璃贴合的紧密性,提高贴合质量;第三、取代人工的进行涂胶,降低人工使用的成本并能够提交涂胶的效率。

[0044]

在工作台1上的玻璃在涂胶位置涂胶完成后,工作台1相对于支撑台移动至贴合位置,在工作台1处于贴合位置时,贴合机构4能够驱动吸附于其上的玻璃朝向设置于工作台1上且上表面涂覆有胶层的玻璃运动,以使得两片玻璃相互贴合。当完成贴合以后,驱动机构4驱动该两片相互贴合的玻璃朝向远离工作台1的方向运动,当需要继续进行玻璃的贴合时,继续将玻璃放置于工作台1并依次在涂胶位置进行涂胶进而在贴合位置进行贴合,具体的工作过程本公开在此不作赘述。通过设置该贴合机构4,在进行玻璃之间的贴合时,只需驱动吸附于该贴合机构4上的玻璃朝向工作台1上的上表面涂覆胶层的玻璃运动即可实现玻璃之间的贴合,无需对玻璃进行翻转,避免玻璃在翻转过程中出现破碎的风险。

[0045]

本技术在具体应用时,可以应用于超薄柔性玻璃的贴合,提高超薄柔性玻璃的贴合质量,避免切割过程中出现碎片的情况。

[0046]

在一种实施方式中,参照图2所示,涂胶机构2包括第一支架(未图示)、第一驱动部(未图示)以及第二驱动部(未图示);第二驱动部连接涂胶刷3 并能驱动该涂胶刷3沿水平方向运动,第一驱动部连接第一支架、并能驱动第二驱动部和涂胶刷3沿着上下方向运动。

[0047]

在对工作台1上的玻璃进行涂胶的过程中,首先,设置于第一支架上的第一驱动部驱动第二驱动部和涂胶刷3朝向靠近工作台1的方向向下运动,直至涂胶刷3与工作台1上的

玻璃的上表面贴合,该贴合的程度可以根据涂胶的厚度进行自行设定,本公开对此不作限定;其次,第二驱动部驱动涂胶刷3沿水平方向运动,从而实现对工作台1上的玻璃的上表面进行涂胶。该涂胶机构2结构简单且设计紧凑。

[0048]

在其他的实施方式中,第二驱动部连接涂胶刷3并能驱动该涂胶刷3沿上下方向运动,第一驱动部连接第一支架、并能驱动第二驱动部和涂胶刷3 沿水平方向运动,具体对工作台1上的玻璃进行涂胶的过程本公开在此不作赘述。

[0049]

可选地,上述的第一驱动部和第二驱动部可以均构造为步进直线电机 (未图示),但是本公开并不对该第一驱动部和第二驱动部的具体类型作限定,也可以构造为步进气缸等。

[0050]

可选地,上述的第一支架可以构造为任意的形状和结构,本公开对此也不作限定。

[0051]

参照图1所示,贴合机构4包括第二支架41、第一贴合板42以及设置于该第二支架41的第三驱动部43,第一贴合板42能够用于对玻璃进行吸附和释放。在工作台处于贴合位置时,第一贴合板42位于工作台1的上方,第三驱动部43能够驱动第一贴合板42向下运动,以使吸附于第一贴合板42 上的玻璃与工作台1上的上表面涂覆胶层的玻璃相贴合。该贴合机构4结构简单且布置合理。

[0052]

可选地,上述的第一贴合板42可以构造为真空吸板,该真空吸板用于对玻璃进行吸附和释放。但是,本公开并不对该第一贴合板42的具体类型作限定,能够对玻璃进行有效地吸附和释放即可。

[0053]

该第二支架41可以构造为任意适当的形状和结构,本公开对此不作限定。

[0054]

第三驱动部43可以构造为任意适当的驱动结构,能够实现对第一贴合板42在上下方向的驱动即可,本公开对此不作限定。

[0055]

在一种实施方式中,参照图1所示,贴合机构4还可以包括第三支架44、第四驱动部45以及真空源(未图示),第四驱动部45设置于第三支架44并用于驱动第二支架41沿上下方向运动,第二支架41构造为下端开放且设置有真空孔411的真空罩,真空罩能够在第四驱动部45的驱动下向下运动,使其下端边缘与工作台1的上表面紧密贴合以形成真空腔,真空源通过真空孔411与真空腔连通,工作台1上的上表面涂覆胶层的玻璃设置于真空腔内;第三驱动部43能够驱动第一贴合板42在真空腔内向下运动,以使吸附于第一贴合板42上的玻璃与工作台1上的上表面涂覆胶层的玻璃相贴合。

[0056]

在该实施方式中,首先,第二支架41构造为下端开放且设置有真空孔 411的真空罩,在工作台1处于贴合位置时,该真空罩的下端边缘能够与工作台1的上表面紧密贴合以形成真空腔,且工作台1上的上表面涂覆胶层的玻璃设置于该真空腔内,真空源通过真空孔411与该真空腔连通,进而对该真空腔进行抽真空,当完成抽真空后,第三驱动部43驱动第一贴合板42在真空腔内向下运动,以使得吸附于该第一贴合板42上的玻璃与工作台1上的上表面涂覆胶层的玻璃相互贴合,进而完成该两片玻璃之间的贴合。

[0057]

将该第二支架41设置为真空罩的结构形式并能够与处于贴合位置的工作台1贴合,从而形成真空腔,在第一贴合板42上的玻璃与工作台1上的上表面涂覆胶层的玻璃贴合的过程中,由于是在抽真空的真空腔内完成,可以有效地减少贴合过程中胶层中气泡的产生,提高贴合的质量。

[0058]

上述的第三支架44可以构造为任意适当的形状和结构,本公开对此不作限定。

[0059]

第四驱动部45也可以构造为任意适当的驱动结构,本公开对此也不作限定。

[0060]

可选地,参照图1所示,玻璃层叠装置还包括引导第一贴合板42沿上下方向运动的第一引导件46,第一引导件46包括沿上下方向延伸并与第一贴合板42连接的第一导向轴,第二支架41上设置有第一导向孔,第一导向轴随第一贴合板42沿上下方向可运动地穿设第一导向孔。通过设置该第一引导件46可以有效地第一贴合板42沿上下方向的移动,提高沿上下方向移动的稳定性,避免该第一贴合板42在沿上下方向移动过程中发生晃动,而影响吸附于其上的玻璃与工作台1上玻璃之间贴合的质量。

[0061]

该第一引导件46可以构造为任意适当的能够引导第一贴合板42沿上下方向移动的引导结构,例如,该第一引导件46还可以构造为导向滑轨或者导向槽等结构,本公开对此不作限定。

[0062]

参照图1所示,贴合机构4还包括两个沿水平方向延伸的连接板47,第三支架44包括分别设置在工作台1宽度方向两侧的两个安装柱441,连接板47沿上下方向可运动地设置于安装柱441;每个安装柱441上设置有构造为伸缩气缸的第四驱动部45,伸缩气缸的缸体451与安装柱441固定连接,伸缩气缸的伸缩杆452沿上下方向延伸并通过连接板47与第二支架41连接。

[0063]

在该实施方式中,通过将第三支架44设置为在工作台1宽度方向上两侧的两个安装柱441,便于第二支架41布置的同时还能使改第二支架41 位于工作台1的上方。

[0064]

具体地,第四驱动部45构造为伸缩气缸,该伸缩气缸的缸体与安装柱 441固定连接,伸缩气缸的伸缩杆452沿上下方向延伸并通过连接板47与第二支架41连接。在伸缩气缸的伸缩杆452向上伸出的过程中,与该伸缩杆 452连接的连接板47带动第二支架41向上运动,即带动连接于该第二支架 41上的第一贴合板42向上运动,也即带动吸附于该第一贴合板42上的玻璃向上运动;在伸缩气缸的伸缩杆452向下缩回的过程中,与该伸缩杆452连接的连接板47带动第二支架41向下运动,即带动连接于该第二支架41上的第一贴合板42向下运动,也即电动吸附于该第一贴合板42上的玻璃向下运动。

[0065]

可选地,参照图1所示,贴合机构4还包括引导连接板47沿上下方向运动的第二引导件48,该第二引导件48包括固定设置于安装柱441并沿上下方向延伸的第二导向轴,连接板47通过其上的第二导向孔沿上下方向可运动地套设于第二导向轴。通过设置该第二引导件48能够提高连接板47沿上下方向运动的稳定性,也即能够提高与该连接板47连接的第二支架41在上下方向运动的稳定性。

[0066]

该第二引导件48可以构造为任意适当的能够引导连接板47沿上下方向运动的结构,例如,可以构造为导向滑轨或者导向槽等结构,本公开对此不作限定。

[0067]

可选地,工作台1包括工作台本体11和设置于该工作台本体11上方的第二贴合板12,第二贴合板12能够用于对放置于其上的玻璃进行吸附和释放,当玻璃放置于该第二贴合板12上时,该第二贴合板12能够对该玻璃进行吸附,提高该玻璃放置的稳定性,避免工作台1移动的过程中,该玻璃发生窜动。

[0068]

例如,该第二贴合板12可以构造为真空吸盘,但是本公开并不对该贴合板12的具体结构类型作限定,能够对放置于其上的玻璃进行吸附和释放即可。

[0069]

另外,该第二贴合板12包括第二贴合板本体120和设置于该第二贴合板本体120上方的第二垫板121,该第二垫板121用于承托玻璃,且该第二垫板121的尺寸与玻璃尺寸相匹

配;该第二垫板121可以由柔性材料制成,避免对玻璃造成磨损,当上述构造为真空罩的第二支架41与工作台1的上表面贴合时,也即该真空罩的下端边缘与第二贴合板本体120的上表面贴合以形成真空腔,第二垫板121位于真空腔内。为了提高真空罩下端边缘与第二贴合板本体120的上表面之间贴合的密封性,该真空罩下端边缘与第二贴合板本体120之间可以设置o形密封圈,避免出现缝隙导致漏气。

[0070]

对应地,上述的第一贴合板42可以包括第一贴合板本体420以及设置于该第一贴合板本体420上的第一垫板421,该第一垫板421用于与玻璃相接触,且该第一垫板421的尺寸与玻璃尺寸相匹配;该第一垫板421可以由柔性材料制成,避免对玻璃造成磨损。

[0071]

另外,参照图3所示,玻璃层叠装置还包括固化单元5,工作台1相对支撑台还包括固化位置,在工作台1处于固化位置时,固化单元5用于将相互贴合的两个玻璃间的胶层进行固化,从而提高两个玻璃之间粘接的稳定性。例如,该胶层可以构造为紫外光固化胶,该固化单元5可以构造为紫外灯,该紫外灯用于向紫外光固化胶进行照射,使其发生固化,提高玻璃之间连接的稳定性。

[0072]

具体地,在工作台1处于贴合位置时,当第一贴合板42上的玻璃与工作台1上的上表面的涂覆胶层的完成贴合以后,第一贴合板42释放吸附于其上的玻璃,也即该两个相互贴合的玻璃均放置于工作台1上;继而,工作台1相对于支撑台移动至固化位置,在固化位置通过固化单元5完成固化以后,工作台1移动至贴合位置,第一贴合板42向下运动以将该两个玻璃进行吸附;接着,如果需继续对玻璃进行粘接贴合,将待待粘接的玻璃放置于工作台1上,工作台1移动至涂胶位置并对该玻璃进行涂胶,涂胶完成以后;工作台1移动至贴合位置,第一贴板42向下运动,使已完成贴合的两片玻璃与该玻璃贴合,三片玻璃完成贴合以后,第一贴合板42对玻璃进行释放,工作台1驱动该三片完成贴合的玻璃至固化位置完成固化,完成固化该工作台1回到贴合位置,第一贴合板42将三片玻璃进行吸附,依次循环该操作,实现多片玻璃的贴合。

[0073]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0074]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0075]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1