一种并联矩形通道的电加热板状燃料模拟体

1.本实用新型属于反应堆热工水力实验技术领域,具体涉及一种并联矩形通道的电加热板状燃料模拟体试验件。

背景技术:

2.针对反应堆小型化、高效率、高燃耗的需求,板状燃料以其结构紧凑、传热面积大、局部热流密度高等特点被广泛应用于先进研究堆、舰载反应堆以及新型核动力系统中。使用板状燃料堆芯的板间栅距通常很小,堆芯冷却剂流道为狭窄的矩形通道。和常规通道相比,矩形通道的传热性能更好,在强化传热、提高临界热流密度等方面具有突出的优势。然而,由于其结构的复杂性,模拟试验件的设计与加工是一大难点。

3.此外,堆芯冷却剂的通道通常为闭式流道,各流道之间互不相通,不同的燃料板之间形成并联通道。由于板间距很小,由加工或者异常工况所带来的通道间隙变化会严重地影响燃料板间的流量分配,极端情况下导致局部热流密度过高,燃料板存在烧毁的风险。因此,研究板状燃料间矩形通道的流动沸腾传热特性,以及并联通道间的流量分配对于堆芯热工水力特性的预测与设计有着重要的意义。

4.在板状燃料模拟体试验件的结构设计中,需要克服高温高压、密封绝缘、模拟体热膨胀、壁温测量等关键问题。对于并联通道,还要在兼顾可靠性的同时尽量简化其结构。在已有的矩形通道试验件结构设计中,大都采用螺栓夹持厚重的不锈钢板承压,使用陶瓷进行绝缘,加热方式通常为单侧或者对侧的导热,这使得其结构复杂,且加热效率较低,尤为重要的是,该结构并不能有效地实现彼此封闭的并联通道。

技术实现要素:

5.为了解决上述试验研究中存在的困难,本实用新型的目的在于提供一种并联矩形通道的电加热板状燃料模拟体试验件。

6.本实用新型的目的是通过以下技术方案实现的:

7.一种并联矩形通道的电加热板状燃料模拟体,包括并联矩形通道本体结构、设置在并联矩形通道本体结构入口和出口的入口端部分连接结构和出口端部分连接结构;

8.所述的并联矩形通道本体结构7为一体式的焊接结构,由不锈钢内板13、不锈钢外板14和不锈钢侧板15组成,不锈钢内板13内使用开有窄缝的陶瓷板16填充;所述的并联矩形通道本体结构7由激光焊焊接而成,不锈钢内板13、不锈钢外板14和不锈钢侧板15所围成的两条内部通道构成并联矩形通道;为了便于与入口端部分连接结构和出口端部分连接结构的焊接,所述的不锈钢外板14的长度较不锈钢内板13和不锈钢侧板15稍短,使两端各留有一个空腔;

9.所述的入口端部分连接结构包括入口端电极1、编织铜线2、铜制过渡件3、不锈钢过渡件4和入口端填充件5;其中入口端电极1 一侧开孔,使编织铜线2的一端伸入开孔中并夹紧,开孔一侧留有一个台阶,防止入口端电极1滑落;铜制过渡件3一侧加工成圆形,内部

开有圆孔,使编织铜线2的另一端插入圆孔中并夹紧,铜制过渡件 3的另一侧加工成矩形,内部开有矩形孔,使不锈钢过渡件4插入矩形孔中并使用银焊焊接;不锈钢过渡件4的材料为不锈钢,一侧加工成矩形,和铜制过渡件3的矩形孔配合,不锈钢过渡件4的另一侧加工出一个台阶,台阶搭在不锈钢内板13和不锈钢侧板15组成的“工”字型结构中,保证其连接平直,再通过焊接固定;并联矩形通道本体结构7的流体入口6附近的空腔使用入口端填充件5进行填充;

10.所述的出口端部分连接结构包括出口端填充件9,不锈钢连接件 10和出口端电极11;不锈钢连接件10与出口端电极11为一个整体结构,通过车、铣、线切割加工工艺成型,整体结构中电极一端为圆形,连接件一端为“十”字形,两者的连接处为一个台阶,防止出口端电极滑落;连接件一端加工出一个和不锈钢过渡件4相同的台阶,台阶搭在不锈钢内板13和不锈钢侧板15组成的“工”字型结构中,保证其连接平直,再通过焊接固定;并联矩形通道本体结构7的流体出口8处的空腔使用出口端填充件9进行填充。

11.所述的不锈钢连接件10的中心开有热电偶引出孔18,热电偶引出孔18为长槽形的方孔,用以引出测量壁温的热电偶丝12;长槽形的方孔两侧各开两个圆孔,圆孔的深处打通,使其形成两条流通回路,构成冷却水入口通道19和冷却水出口通道20,在加热时通入冷却水进行冷却,防止热电偶丝12因温度过高而烧毁。

12.所述的出口端电极11的内部结构和不锈钢连接件10的内部结构一致,也由热电偶引出孔18、冷却水入口通道19和冷却水出口通道 20组成。

13.所述的入口端电极1采用紫铜棒加工而成,铜制过渡件3的材料为紫铜。

14.所述的编织铜线2采用致密的多股软铜线,长度不少于并联矩形通道本体结构7长度的十分之一。

15.所述的并联矩形通道的电加热板状燃料模拟体的加工方法,包括以下步骤:

16.步骤1:确定并联矩形通道的长、宽和间隙尺寸,预先估计加热的热流密度,根据阻抗匹配确定不锈钢板的厚度,准备好不锈钢内板 13、不锈钢外板14、不锈钢侧板15和开有窄缝的陶瓷板16,并准备好用于限定间隙尺寸的铝板;其中不锈钢内板13和不锈钢侧板15长度相同,不锈钢外板14稍短,并在不锈钢外板14两侧开有由圆形小孔组成的流体入口6和流体出口8;铝板的长度要比不锈钢内板13 的长度长,宽度比并联矩形通道的宽度小,方便焊接好后取出;

17.步骤2:确定并联矩形通道本体结构7壁面温度的测量位置,其中横向位置根据开有窄缝的陶瓷板16上的缝隙17确定,轴向位置选取5至10个,根据并联矩形通道本体结构7的总长进行等间距划分;将热电偶丝点焊在两块不锈钢内板13的内测,中间附上开有窄缝的陶瓷板16,用夹具夹紧,热电偶丝12顺着陶瓷板的缝隙17从出口一侧引出;由于热电偶丝是紧贴加热壁面引出,为防止其表面绝缘层烧化,故选用玻璃丝套管对热电偶丝进行保护;

18.步骤3:将不锈钢侧板15与步骤2中的结构焊接起来,形成一个“工”字型结构,其中焊接方式选取激光焊接,保证焊接强度的同时不锈钢板不发生形变,最大限度地减小对并联矩形通道的影响;

19.步骤4:将和窄缝间隙尺寸相同的铝板作为填充物,在“工”字型结构的两侧附上不锈钢外板14,并通过激光焊焊接,由于不锈钢外板14长度稍短,两侧会分别留有一段空腔;焊接完成后,将填充铝板取出;

20.步骤5:将不锈钢过渡件4的台阶搭在步骤4中结构的一侧,使用激光焊接,再将入口端填充件5置于空腔里,使用激光焊将缝隙连接;之后依次连接铜制过渡件3、编织铜线2和入口端电极1;其中不锈钢过渡件4和铜制过渡件3之间使用银焊;铜制过渡件3和编织铜线2采用物理方法压紧;编织铜线2和入口端电极1也采用物理方法压紧;

21.步骤6:将热电偶丝12从不锈钢连接件10与出口端电极11的长槽形的方孔引出,并使不锈钢连接件10的台阶搭在步骤4中结构的另一侧,使用激光焊接,再将出口端填充件9置于空腔里,使用激光焊将缝隙连接。

22.本实用新型和现有技术相比,具有如下优点:

23.1、采用不锈钢板,通过高精度的激光焊接,将两个闭式矩形通道加工成一体式的结构,简化了传统的并联矩形通道结构,并且针对不同的尺寸易于调整。

24.2、测量壁温的热电偶丝置于两个通道的内部,从陶瓷板的缝隙和电极的方形孔内依次引出,同时陶瓷板还可以起到承压的作用,该结构实现了测量矩形通道内壁温的方法。

25.3、水冷电极结构保证了内部的热电偶丝不至于在高温下烧毁,也降低了外部结构在密封和绝缘上的难度;编制铜线可以有效吸收模拟体在加热时的轴向热膨胀;铜制过渡件有效地将不锈钢与紫铜两种材料连接在一起。以上各部件保证了模拟体加热条件下连接的可靠性。

26.本实用新型提供了一种并联矩形通道的电加热板状燃料模拟体,并提供了该模拟体的加工方法,对于研究板状燃料堆芯内冷却工质的热工水力特性具有重要的意义。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施描述中所需要使用的附图作简单地介绍。

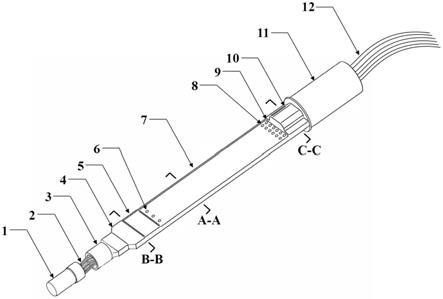

28.图1为本实用新型实例提供的结构示意图。

29.图2为图1的a

‑

a剖面图,即并联矩形通道的截面示意图。

30.图3为图1的b

‑

b剖面图,即不锈钢过渡件的端面示意图。

31.图4为图1的c

‑

c剖面图,即不锈钢连接件的截面示意图。

32.图5为陶瓷板的结构示意图。

具体实施方式

33.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

34.如图1和图2所示,本实用新型提供了一种并联矩形通道的电加热板状燃料模拟体,由并联矩形通道本体结构、设置在并联矩形通道本体结构入口和出口的入口端部分连接结构和出口端部分连接结构三部分组成;其中并联矩形通道本体结构7为一体式的焊接结构,由不锈钢内板13、不锈钢外板14和不锈钢侧板15组成,中间使用开有窄缝的陶瓷板16填充,为保证所有不锈钢板在焊接过程中不发生形变,焊接工艺采用激光焊;不锈钢内板13、不锈钢外板14和不锈钢侧板15所围成的两条内部通道构成并联矩形通道;为了便于与

入口端部分连接结构和出口端部分连接结构的焊接,不锈钢外板14的长度较不锈钢内板13和不锈钢侧板15稍短,使两端各留有一个空腔。

35.所述的入口端部分连接结构包括入口端电极1,编织铜线2,铜制过渡件3,不锈钢过渡件4和入口端填充件5;其中入口端电极1 一侧开孔,使编织铜线2的一端伸入其中并夹紧,开孔这一侧的直径较中间部分大1

‑

2mm,开孔这一侧留有一个台阶,防止入口端电极滑落;铜制过渡件3的材料为紫铜,一侧加工成圆形,内部开有圆孔,使编织铜线2的另一端插入其中并夹紧,铜制过渡件3的另一侧加工成矩形,内部开有矩形孔,使不锈钢过渡件4插入其中并使用银焊焊接;不锈钢过渡件4的材料为不锈钢,一侧加工成矩形,和铜制过渡件3的矩形孔配合,不锈钢过渡件4的另一侧加工出一个台阶,台阶搭在不锈钢内板13和不锈钢侧板15组成的“工”字型结构中,保证其连接平直,再通过焊接固定;并联矩形通道本体结构7的流体入口 6附近的空腔使用入口端填充件5进行填充。

36.所述的出口端部分连接结构包括出口端填充件9,不锈钢连接件 10和出口端电极11;不锈钢连接件10与出口端电极11为一个整体结构,通过车、铣、线切割加工工艺成型,整体结构中电极一端为圆形,连接件一端为“十”字形,两者的连接处为一个台阶,防止出口端电极滑落;连接件一端加工出一个和不锈钢过渡件4相同的台阶,台阶搭在不锈钢内板13和不锈钢侧板15组成的“工”字型结构中,保证其连接平直,再通过焊接固定;并联矩形通道本体结构7的流体出口8处的空腔使用出口端填充件9进行填充。

37.进一步地,所述的入口端电极1采用紫铜棒加工而成,铜制过渡件3的材料为紫铜。

38.所述的编织铜线2采用致密的多股软铜线,长度不少于并联矩形通道本体结构7长度的十分之一。

39.图3表示了不锈钢过渡件4示意图,即搭在并联矩形通道本体结构7上的台阶的具体结构。

40.图4表示了不锈钢连接件10的截面示意图,不锈钢连接件10的中心开有热电偶引出孔18,热电偶引出孔18为长槽形的方孔,用以引出测量壁温的热电偶丝12。长槽形的方孔两侧各开两个圆孔,圆孔的深处打通,使其形成两条流通回路,构成冷却水入口通道19和冷却水出口通道20,在加热时通入冷却水进行冷却,防止热电偶丝 12因温度过高而烧毁。

41.进一步地,出口端电极11的内部结构和不锈钢连接件10的内部结构一致,也由热电偶引出孔18、冷却水入口通道19和冷却水出口通道20组成。

42.图5为开有窄缝的陶瓷板16的结构示意图。

43.进一步地,结合上述附图,对本实用新型的并联矩形通道的电加热板状燃料模拟体的加工步骤及方法做详细描述:

44.步骤1:确定并联矩形通道的长、宽和间隙尺寸,预先估计加热的热流密度,根据阻抗匹配确定不锈钢板的厚度,准备好不锈钢内板 13、不锈钢外板14、不锈钢侧板15和开有窄缝的陶瓷板16,并准备好用于限定间隙尺寸的铝板;其中不锈钢内板13和不锈钢侧板15长度相同,不锈钢外板14稍短,并在不锈钢外板14两侧开有由圆形小孔组成的流体入口6和流体出口8;铝板的长度要比不锈钢内板13 的长度长一些,宽度要比并联矩形通道的宽度小,方便焊接好后取出;

45.步骤2:确定并联矩形通道本体结构7壁面温度的测量位置,其中横向位置根据开有窄缝的陶瓷板16上的缝隙17确定,轴向位置选取5至10个,根据并联矩形通道本体结构7

的总长进行等间距划分;将热电偶丝点焊在两块不锈钢内板13的内测,中间附上开有窄缝的陶瓷板16,用夹具将三者夹紧,热电偶丝12顺着陶瓷板的缝隙17 从出口一侧引出;由于热电偶丝是紧贴加热壁面引出,为防止其表面绝缘层烧化,故选用玻璃丝套管对热电偶丝进行保护;

46.步骤3:将不锈钢侧板15与步骤2中的结构焊接起来,形成一个“工”字型结构,其中焊接方式选取激光焊接,这样在保证焊接强度的同时不锈钢板不发生形变,最大限度地减小对并联矩形通道的影响;

47.步骤4:将和窄缝间隙尺寸相同的铝板作为填充物,在“工”字型结构的两侧附上不锈钢外板14,并通过激光焊焊接,由于不锈钢外板14长度稍短,两侧会分别留有一段空腔;焊接完成后,将填充铝板取出;

48.步骤5:将不锈钢过渡件4的台阶搭在步骤4中结构的一侧,使用激光焊接,再将入口端填充件5置于空腔里,使用激光焊将缝隙连接;之后依次连接铜制过渡件3、编织铜线2和入口端电极1;其中不锈钢过渡件4和铜制过渡件3之间使用银焊;铜制过渡件3和编织铜线2采用物理方法压紧;编织铜线2和入口端电极1也采用物理方法压紧;

49.步骤6:将热电偶丝12从不锈钢连接件10与出口端电极11的长槽形的方孔引出,并使不锈钢连接件10的台阶搭在步骤4中结构的另一侧,使用激光焊接,再将出口端填充件9置于空腔里,使用激光焊将缝隙连接。

50.以上为本实用新型实施例提供的一种并联矩形通道的电加热板状燃料模拟体及其加工方式。

51.本实用新型实施例采用不锈钢板,通过高精度的激光焊接,将两个闭式矩形通道加工成一体式的结构,简化了传统的并联矩形通道结构,并提供了一种测量并联矩形通道内壁温的方法。本实用新型在反应堆热工水力实验技术领域具有广阔的应用前景,对于研究堆芯板状燃料间的流动换热和并联通道的流动不稳定性具有重大意义。

52.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1