照明层压玻璃的制作方法

1.本技术涉及层压汽车玻璃和汽车照明领域。

背景技术:

2.随着汽车制造商努力满足政府关于燃油效率和排放的法规要求,并提供公众日益要求的环保型汽车,减轻汽车重量已成为一项关键策略。尽管轻量化材料替代已成为这一趋势的重要组成部分,但我们也发现大多数车辆的平均尺寸有所缩小。随着车厢空间缩小,会导致令人不愉快的幽闭恐怖症反应。为了解决这个问题,制造商几年来一直在增大车辆的玻璃面积。自然光和视野增加有助于使车厢更具开放感。

3.过去几年中,全景玻璃车顶发展迅速,已成为非常受欢迎的选择。这种车辆的车顶基本上由玻璃组成。宽大的全景玻璃车顶给车辆带来开放的通风感以及豪华的外观。近年来,在北美和欧洲具有全景车顶选装的车型中,售出具有这个选装的车辆的百分比一直在30%到40%范围内。在中国,某些具有全景车顶选装的车型的比例已接近100%。

4.大玻璃车顶车辆存在的问题是车厢照明。由于需要穿过玻璃对线束进行布线为照明设备提供电源,增加一个盖子从车辆内部隐藏线束,并增加黑色印刷从外部隐藏线束,因此通常不可能、不实际或不希望将灯安装在车顶中心附近。相反,汽车制造商一直将灯安装在门上方、搁脚空间、杯托和其他位置。

5.led照明设备越来越多地被使用在汽车应用中。从车厢环境照明设备到前照灯, led的成本、可靠性和强度已经到了能经济高效地替代白炽灯泡和其他传统照明设备的地步。实际上,led的使用寿命长达50000小时,其使用寿命可能比车辆更长。

6.将led嵌在层压玻璃中的工作取得了有好有坏的结果。主要的一个问题是led的高强度旨在用于普通照明。由于led芯片的尺寸小,以及难以在层压板中包括任何类型的透镜或漫射器,所以led芯片的光强度(流明每平方米)非常高。这种明亮的点源可能会使驾驶员夜间驾驶困难。另一个问题是热。虽然led比白炽灯更节能,产生的废热少得多,但它们仍会产生一些热量,必须对这些热量进行管理。由于玻璃和塑料夹层都是良好的隔热材料,如果led离得太近,可能会发生过热。此外,pvb的折射率与温度有关,因此led产生的任何温度梯度都可能导致不希望的光学畸变。

7.另一种照明方法是将层压板本身的玻璃作为波导。

8.玻璃可作为可见光的波导。玻璃光纤是通过将光反射离开光纤壁来引导光。进入光纤末端的光沿平行于光纤外表面的路径传播。由于角度的原因,大部分光在内部反射,并留在光纤中。光纤外部通常涂有涂层,以增强内部反射率,从而使光能够远距离传播而不受损失。

9.同样,一块平或弯曲的玻璃片也可用作光波导。空气的折射率为1,而钠钙玻璃的折射率为1.52。由于玻璃折射率和空气折射率之间存在较大的不匹配,因此,平行于主玻璃表面传播的大部分光都在内部反射。从主表面发出的光很少。

10.根据这一原理,标志是通过将图形印在透明基板上,并利用光源将光投射到至少

一个边缘来照亮该图形而形成的。所印图形用于散射在玻璃内部传播照亮图形的光。这种方法是人们熟悉的,并在几十年中被普遍使用,很可能可以追溯到爱迪生灯泡问世时。

11.但是,标志上的信息应在所有照明情况下都能看到。提供照明设备仅仅是为了在昏暗的照明情况下能够看到标志。同样的方法可用于一般车厢照明。但是,重要的是要注意,如果在装置处于关闭状态时可以看到光散射装置,则玻璃基板不再能够有效地充当车窗。

12.对于一般的车厢照明,玻璃可以引导投射到玻璃边缘的光线。在玻璃的空气-玻璃界面处,存在很高的折射率不匹配。大部分的光被反射并被保留在玻璃中,就像在光纤中一样。

13.在标准层压玻璃中,我们至少有两种截然不同的材料,塑料和玻璃。常用的浮法钠钙玻璃的折射率为1.52。为了使视野清晰无畸变、无反射和重像,最好在层压玻璃的整个厚度和所有层中都具有均匀的折射率。较大的不匹配将导致不期望的反射和光学畸变。在大多数汽车层压板中使用的塑料夹层是聚乙烯醇缩丁醛(pvb),pvb设计具有1.48的折射率。虽然pvb与玻璃并非完美匹配,但他们的相差只有0.04,所以在所有实际应用中,在驾驶员相对于玻璃的视点入射角上,这种差异可以忽略不计。实际上,车内玻璃/pvb界面反射的光很少或没有,驾驶员和车内其他乘员都注意不到。大多数二次图像/重像问题都与内部和外部空气-玻璃界面的反射有关。

14.对于沿边缘射入层压板并基本平行于主表面传播的光,据ep 2635433 b1教导,从光学用途来说,折射率相差5%或更小的两种材料可视为是基本相同的材料。浮法钠钙玻璃的折射率为1.52,而普通pvb的折射率为1.48,相差约2.6%。我们还发现,例如在文献us9612386b2中,为了使入射光实现全内反射,要求介质的折射率相差至少0.08到0.1。相比之下,玻璃/空气的折射率相差约42%。

15.在与标准汽车折射率匹配的pvb层压的标准汽车钠钙玻璃边缘处,平行于主表面传播的大多数入射光在空气/玻璃界面处反射。不管光被引导到哪一层,层压板的整个厚度都充当波导。

16.在现有技术的一些实施方式中,光通过在玻璃表面中以多种手段产生的微观缺陷从波导层散射,所述手段包括但不限于化学蚀刻、磨蚀和激光标记。尽管如果将 pvb夹层应用到层压板的内表面可能会填充并掩盖这些表面缺陷,但这些方法仍然倾向于在玻璃上产生可见的痕迹以及不希望的雾度,并削弱玻璃的强度,从而增加了破裂的可能性。

17.一种很有前途的新技术采用悬在透明聚合物基质中并印在基板上的光学漫射器。这种技术的严重缺点是,随着时间的推移,有机基质会因暴露于热、湿气和紫外线而降解。另一个缺点是很难在弯曲的玻璃上涂油墨,因为油墨会被玻璃弯曲过程的热量破坏,因此,必须在弯曲后涂油墨。

18.现有技术中可以找到照明汽车层压板的几个实例,包括:波导层、光源、在波导层边缘处将光引导到波导层中的照明装置,以及光漫射装置。这些元件包括在随后讨论的所有实例中,这些实例包括一些但不是所有现有技术。

19.在现有技术中,我们还看到使用led灯阵列作为光源。在现有技术的一些但并非全部引用的实例中还公开了使用光学隔离层进行光学隔离和改善散射光的光强度。

20.如前文所述,当两层之间的折射率明显不同时,就会发生全内反射。在典型的标准

汽车层压板(两个玻璃层与pvb夹层粘合)中,与层压板的两个主表面大致平行传播的光在空气/玻璃界面处将发生全内反射,而在玻璃/pvb界面处反射的光很少。根据一些公开先有技术文件,例如wo12028820a1、us20110267833a1,并且根据现有技术文件fr2989176b1的图1,这种典型的标准汽车层压板整体作为波导层。这种方法的主要缺点是,虽然基板是透明的,但是,当光在层压板的外表面之间反射时,基板及玻璃基质中的缺陷会吸收一定百分比的透射光。

21.通过使波导层变薄,光的路径变短,吸收降低。层压板可以制成多薄受实际限制。与其将层压板的整个厚度用作波导层,不如将波导层与层压板的其他层光学隔离。下面讨论的现有技术中公开这种将波导层与其它层压层隔离的方法。在标准汽车层压板的横截面,增加折射率明显不匹配的层,对波导层进行光学隔离,从而提高光漫射层引导到乘员室中的光的强度,并减少逃逸到外面的光。现有技术展示了实现这一点的两种方法。

22.第一种方法是添加折射率比波导层明显低的层。该层作为光隔离层,将被引导的光截留在波导层内。这可以通过几种方式实现,例如在波导层层压板主表面的内表面上施加涂层。另一个实例是采用折射率更低的塑料夹层或薄膜。已有文献使用折射率比典型汽车层压玻璃中所用pvb低的pvb。

23.第二种方法是使用折射率比周围层更高的波导层。聚碳酸酯(pc)的折射率为 1.59。当其与pvb夹层(ir=1.48)层压时,发生全内反射,从而允许聚碳酸酯层用作波导层。

24.wo2005/054915a1,“light-guiding assembly and automotive vehicle roof (光导装置和机动车车顶)”公开了一种层压汽车车顶,其中光沿着边缘耦合到层压板的附加塑料夹层中,并通过可位于层压板各表面上的光散射“中心”分散。此文件是使用聚碳酸酯材料的第二种方法的实例,聚碳酸酯材料的折射率远高于pvb粘合层的折射率。

25.wo2007/077099a1,“vehicle glazing with light-guiding assembly(带光导装置的车辆玻璃)”公开了一种层压板,其中光通过玻璃或塑料层中的微裂纹散射。在一个实施例中,聚碳酸酯塑料层被用作波导层,以利用其与典型玻璃层相比更高的折射率,这是第二种方法的一个实例。此申请亦是第一种方法的实例,因为它还公开了使用折射率比玻璃层(波导层)和pvb层更低的附加层的实施例。

26.ep2423173b1“laminated lighting structure with a porous layer(具有多孔层的层压照明结构)”公开了一种层压板,其中玻璃层用作波导层,光在边缘处耦合到波导层中,通过将多孔涂料涂布在波导层上提供第一种方法所述的光学隔离层,所述涂料的折射率比波导层玻璃的折射率至少低0.1。多孔涂料是溶胶

‑ꢀ

凝胶类型的,其中孔是非紧密堆积的纳米珠(例如,硅珠)的空隙。

27.us9612386b2,“luminous glazing unit with optical isolator(具有光学隔离器的发明玻璃单元)”要求保护一种层压玻璃,其具有波导玻璃基板层、光学隔离层、其光学耦合到所述玻璃基板上的光源及光提取装置。所述光学隔离器包括由折射率比玻璃层至少低0.08(5.4%)的含氟聚合物材料制造的低折射率薄膜. 在该专利文献中,出于实用目的,玻璃层和塑料粘合层用作波导层。这是光学隔离波导层的第一种方法的另一个实例。

28.标准层压玻璃用于提供车厢内部照明,但往往缺乏照明强度和整体美感。如现有技术中公开的方法所示,通过引入至少5%的折射率不匹配从而光学隔离波导层,可以改善强度和美观性。这要求在层压板上增加改进的层/非常规层。但是,生产这样的层可能并不

实际,且/或并不经济,并且也可能被证明不美观。

29.应当指出的是,现有技术中包括了许多被抛弃的申请,而且尽管存在上述缺点,但是,将整个层压板叠层用作波导层的方法是目前在效率和复杂性/成本之间实现平衡的最佳解决方案。

30.本技术希望提供一种没有现有技术缺点的照明层压板,而且其生产成本并不显著高于标准层压板,并且可以采用标准汽车玻璃设备、材料和工艺制造。

技术实现要素:

31.现有技术的缺点,例如前面描述的低照明强度和美观问题,通过层压板来解决,所述层压板包括:波导层、施加在波导层的层压板内部一个主表面上的基本致密的sio2光隔离层、至少一个边缘照明装置,以及将来自波导层的光进行散射的光散射装置。所述光散射装置施加在相同的波导层内表面上与光隔离涂层。从而得到一种具有优异性能且可以采用标准汽车玻璃设备和工艺生产的照明层压板。在本技术中,sio2折射层通过msvd或按照实现孔隙率小于22%的改进的溶胶-凝胶方法制备。

32.优点

33.·

对比度更高

34.·

低投资

35.·

照明水平更高

36.·

能够生产复杂图形

37.·

不削弱玻璃强度

38.·

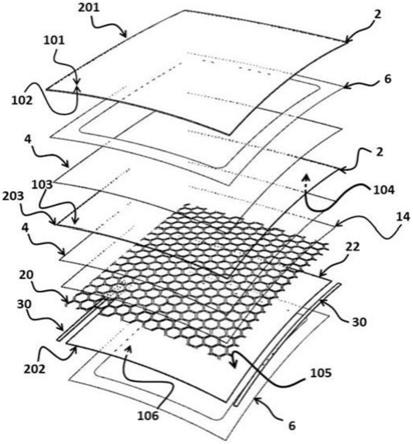

不会增加破损概率

39.·

雾度更低

40.·

照明装置关闭时,图形基本上不可见

41.·

该工艺采用标准汽车玻璃设备

42.·

光学隔离涂层外侧的层与波导层光学隔离

43.·

车辆外部漏光程度低

44.·

不需要特殊的低折射率pvb

45.·

可以使用标准pvb

46.·

对pvb和玻璃具有更好的涂层粘附性

附图说明

47.通过结合附图对实施例进行详细描述,本技术的特征和优点将可以清楚地看出,其中:

48.图1a示出了典型汽车层压玻璃的横截面。

49.图1b示出了带有高性能薄膜和涂层的典型层压玻璃的横截面。

50.图1c示出了典型的钢化单片汽车玻璃的横截面。

51.图2示出了根据本技术一实施例的双层照明层压板。

52.图3示出了根据本技术一实施例的三层照明层压板。

53.图4a示出了处于关闭(off)状态的照明层压板。

54.图4b示出了处于打开(on)状态的照明层压板。

55.附图标记

[0056]2ꢀꢀꢀꢀ

玻璃层

[0057]4ꢀꢀꢀꢀ

粘结/粘合层(夹层)

[0058]6ꢀꢀꢀꢀ

遮蔽物/黑色玻璃料

[0059]8ꢀꢀꢀꢀ

热钢化玻璃

[0060]

12

ꢀꢀꢀ

高性能薄膜

[0061]

14

ꢀꢀꢀ

光学隔离涂层

[0062]

18

ꢀꢀꢀ

高性能涂层

[0063]

20

ꢀꢀꢀ

光散射装置层

[0064]

22

ꢀꢀꢀ

波导层

[0065]

30

ꢀꢀꢀ

灯条

[0066]

101

ꢀꢀ

表面一

[0067]

102

ꢀꢀ

表面二

[0068]

103

ꢀꢀ

表面三

[0069]

104

ꢀꢀ

表面四

[0070]

201

ꢀꢀ

外层

[0071]

202

ꢀꢀ

内层

[0072]

203

ꢀꢀ

中间层

具体实施方式

[0073]

以下术语用于描述本技术的层压玻璃。

[0074]

典型的汽车层压玻璃横截面如图1a和图1b所示。层压板由两层玻璃组成,外层玻璃201和内层玻璃202通过塑料层4(夹层)牢固地粘合在一起。在层压板中,车辆外部的玻璃表面称为表面一101或第一表面。外部玻璃层201的相对面是表面二102或第二表面。车辆内部的玻璃2表面称为表面四104或第四表面。玻璃内层202的相对面是表面三103或第三表面。表面二102和表面三103通过塑料层4粘合在一起。遮蔽物6也可涂布在玻璃上。遮蔽物通常由印在表面二 102或表面四104或两者上的黑色搪瓷玻璃料组成。层压板可在一个或多个表面上具有涂层18。所述层压板还可包括层压在至少两个塑料层4之间的薄膜12。

[0075]

层压板可能有两个以上的玻璃层,这在防弹玻璃中是非常典型的情况。在这种情况下,额外的玻璃层和表面将按顺序编号。因此,第三玻璃层将是203,所述第三玻璃层具有表面105和106。

[0076]

图1c示出了典型的钢化汽车玻璃横截面。钢化玻璃通常由经过热强化的单层玻璃201组成。这种车辆外部的玻璃表面称为表面一101或第一表面。外部玻璃层 201的相对面是表面二102或第二表面。由钢化玻璃制成的第二表面102位于车辆内部。遮蔽物6也可涂布在玻璃上。遮蔽物通常由印在表面二102上的黑色搪瓷玻璃料组成。玻璃可在表面一101和/或表面二102上具有涂层18。

[0077]

术语“玻璃”适用于许多无机材料,包括许多不透明材料。在本说明书中,我们将仅指透明玻璃。从科学的观点来看,玻璃被定义为一种物质状态,它包含一种非晶态的无定形

固体,缺乏真正固体的有序分子结构。玻璃具有晶体的机械刚度和液体的无规结构。

[0078]

通过将各种物质混合在一起,然后加热到一定温度使它们熔化并完全溶解在一起,形成可混溶的均匀流体而形成玻璃。

[0079]

世界上大多数平板玻璃都采用1950年代首次商业化的浮法玻璃工艺生产。在浮法玻璃工艺中,原料在一个大型耐火容器中熔化,然后将熔化的玻璃从容器中挤出到一个熔锡槽中,所述玻璃浮在熔锡槽中。

[0080]

可使用的玻璃类型包括但不限于典型的汽车玻璃普通钠钙玻璃以及铝硅酸盐、锂铝硅酸盐、硼硅酸盐、玻璃陶瓷,以及经历玻璃化转化并被归类为玻璃的各种其它无机固体-无定形组合物,包括那些不透明的。玻璃层可以由吸热玻璃组合物以及红外反射涂层和其他类型的涂层组成的。

[0081]

大多数用于容器和窗户的玻璃是钠钙玻璃。钠钙玻璃由碳酸钠(苏打)、石灰 (碳酸钙)、白云石、二氧化硅(硅石)、氧化铝(矾土)和少量用于改变颜色和其他性质的物质制造。

[0082]

一般来说,层压板是由多片薄(相对于它们的长度和宽度)板组成的物品,每块薄板具有两个相对布置的主面,通常具有相对均匀的厚度,这些薄板在每块薄板的至少一个主面上彼此牢固地粘合。

[0083]

如图1a和图1b所示,层压安全玻璃是通过采用塑料粘合层将两块(201&202) 退火玻璃2粘合在一起而制造,所述塑料粘合层包括一个透明热塑性塑料薄板4 (夹层)。

[0084]

退火玻璃是从弯曲温度缓慢冷却经过玻璃转化范围的玻璃。这个过程消除了玻璃在弯曲过程中留下的任何应力。退火后的玻璃破碎成边缘锋利的大碎片。当层压玻璃破裂时,碎玻璃片被塑料层保持在一起,就像拼图一样,有助于保持玻璃的结构完整性。挡风玻璃损坏的车辆仍然可以驾驶。塑料层4还有助于防止物体从外部撞击层压板导致砸穿,并提高车祸发生时乘员保留性。

[0085]

玻璃层可以退火或强化。有两种方法可以用来提高玻璃的强度。它们是热强化 (把即热玻璃快速冷却(淬火))和化学钢化(通过离子交换化学处理所述化学钢化达到相同的效果)。

[0086]

具有抗压强度至少为70兆帕的热强化全钢化钠钙浮法玻璃可用于除挡风玻璃以外的所有车辆位置。热强化(钢化)玻璃在玻璃外表面有一层高压缩性层,被玻璃内部的张力所平衡,这种张力是由热软化玻璃的快速冷却产生的。当钢化玻璃碎裂时,张力和压力不再平衡,玻璃碎裂成边缘钝的碎珠。钢化玻璃比退火层压玻璃坚固很多。典型汽车热强化工艺的厚度限制在3.2mm至3.6mm范围内。这是由于需要快速的传热。使用典型的鼓风式低压空气淬火系统,不可能实现较薄玻璃所需的高表面压缩。

[0087]

各种各样用来提高玻璃的性能和性质的涂料可以在市场上找到并且很常用。这些涂料包括但不限于抗反射、红外反射、疏水、亲水、自愈、自清洁、抗菌、防刮擦、防涂鸦、防指纹和防眩光涂料。

[0088]

应用方法包括磁控溅射真空沉积(msvd)以及根据先有技术所说的其他方法、这些方法是通过热解、喷雾、受控蒸气沉积(cvd)、浸涂、溶胶-凝胶和其他方法应用的。

[0089]

玻璃层采用重力弯曲、压力弯曲、冷弯或本领域熟悉的任何其他常规方法形成。在重力弯曲过程中,玻璃平板支撑在玻璃边缘附近,然后加热。热玻璃在重力作用下下垂成型

所需形状。在压力弯曲过程中,将平板玻璃加热,然后在充满部分表面的模具上弯曲。气压和真空通常用于辅助弯曲过程。形成玻璃的重力弯曲和压力弯曲方法是本领域熟悉的,本公开中将不进行详细讨论。

[0090]

塑料粘合层4(夹层)的主要功能是将相邻各层的主面彼此粘合。选择的材料通常是透明热固性塑料。

[0091]

对于汽车,最常用的塑料粘合层4(夹层)是聚乙烯醇缩丁醛(pvb)。pvb对玻璃具有很好的粘附性,并且一经层压就具有光学透明性。它是由聚乙烯醇和正丁醛反应生成的。pvb是透明的,对玻璃具有很高的粘附性。但pvb本身太脆了。必须添加增塑剂使以使材料具有挠性,并使其能够在汽车所需的广泛温度范围内耗散能量。仅使用少量的增塑剂。增塑剂通常是线性二羧酸酯。常用的两种是己二酸二正己酯和四乙二醇二正庚酸酯。典型的汽车pvb夹层包括30-40%(重量) 的增塑剂。

[0092]

除聚乙烯醇缩丁醛外,还可使用离子塑性聚合物、乙烯-醋酸乙烯酯(eva)、现浇(castinplace,cip)液体树脂和热塑性聚氨酯(tpu)。汽车夹层由挤出工艺制造,这种挤出工艺具有厚度公差和工艺变化。由于光滑表面倾向于粘附在玻璃上,使得很难在玻璃上定位和截留空气,为了方便处理塑料板和从层压板中去除空气(脱气),塑料表面通常是压花的,从而使板产生额外的变化。汽车pvb夹层的标准厚度为0.38毫米和0.76毫米(15和30密耳)。

[0093]

夹层除了将玻璃层粘合在一起外,还具有增强的功能。本技术可以包括消音夹层。这种夹层全部或部分由比通常使用的塑料层更软且更具挠性的塑料层构成。夹层也可以是具有日光衰减特性的类型。

[0094]

可以在市场上找到各种可结合到层压板中的薄膜。这些薄膜的用途包括但不限于日照控制、可变光透射、增加钢度、增加结构完整性、提高抗穿透性、提高乘员保留性、提供屏障、着色、遮阳、颜色校正以及用作功能和美学图形基板。术语“薄膜”应包括这些以及可能开发的或目前可获得的提高层压玻璃性能、功能、美观或成本的其他产品。大多数薄膜没有粘合性。为了结合到层压板中,在薄膜的每一个侧面布都需要塑料夹层板,以将薄膜粘合到层压板的其他层上。

[0095]

汽车玻璃通常利用吸热玻璃组合物来减少车辆的日光负荷。虽然吸热窗非常有效,但玻璃将变热,并通过对流传热和辐射将能量传递到车厢。更有效的方法是将热量反射回大气,使玻璃保持较冷。这一点通过采用各种红外反射薄膜和涂层实现。红外涂层和薄膜通常太软,无法安装或应用于暴露于元件的玻璃表面。相反,它们必须制造为层压产品的一个内层,以防止薄膜或涂层损坏和降解。

[0096]

与钢化单块玻璃相比,层压窗的一大优点是,除了吸热组合物和夹层外,层压窗还可以使用红外反射涂层和薄膜。

[0097]

红外反射涂层包括但不限于各种金属/介质层涂层。

[0098]

红外反射薄膜既包括金属涂布塑料基板,也包括在红外区反射的有机非金属光学薄膜。大多数红外反射薄膜由涂布红外反射金属涂层的塑料薄膜基板组成。

[0099]

本技术是一种照明层压板,包括至少两个玻璃层、至少一个标准汽车塑料夹层、一个波导层、照明装置、光学隔离涂层和光散射装置。所述塑料夹层位于两个玻璃层之间,用于将两个玻璃层牢固地粘合在一起。至少一个玻璃层用作波导层。采用msvd工艺或改进的

溶胶-凝胶方法在层压板内部表面上用sio2涂料涂布波导层。该涂层的折射率显著小于玻璃的折射率,并且用作光学隔离层,将光截留在波导层内部。该光学隔离涂层可应用于整个表面或仅应用于包含光散射装置的部分。照明装置耦合到波导层的至少一个边缘。

[0100]

波导层最好由低铁、高可见光透射率的超透明玻璃制造。

[0101]

所有主要的浮法玻璃供应商都生产超透明玻璃。超透明玻璃没有标准钠钙玻璃所特有的绿色。它是通过从配料中除去天然铁而生产的。超透明玻璃广泛用于家具和太阳能电池板。使用可见光透射率超过90%的超透明材料作为波导层能提高层压板的亮度、对比度,从而提高照明效率。

[0102]

其它玻璃组成也可用于为具有相应较低照明水平的波导层。

[0103]

光散射可以通过任何常规构造物理结构的方法(解耦方法)来完成,例如油墨印刷、化学蚀刻、喷砂或其他众所周知的技术。照射到散射装置和波导层表面之间界面的任何内部光均被散射而不是被反射,从而允许一部分光从该表面射出。在处于打开(on)状态下,所述散射装置提供高水平的照明。在正常的照明状况下,当光源处于关闭(off)状态,图形实际上是看不见的。另一个好处是不会损失强度或降低光学性能。

[0104]

在现有技术的一些实例中,塑料夹层的折射率相对于玻璃略低被认为足以提供足够的内反射。对于普通的pvb夹层,不管光耦合到哪一层,除非使用光隔离层,否则层压板的整个厚度将倾向于充当波导层。实际上,内反射很差,导致低照明度和低对比度,所述低照明度和低对比度必须通过增加照明装置的强度来补偿。为了实现全内反射,现有技术的一些公开要求使用光学隔离层,所述光学隔离层的折射率比玻璃的折射率小至少0.1。

[0105]

认识到这一事实,为了进一步改善和实现全内反射,本技术的层压板具有施加到波导层内表面的sio2光学隔离涂层。可以采用多种方法来涂布sio2涂层。涂层的质量和物理性能取决于工艺和使用、工艺参数以及用作工艺输入的材料,并可能会根据这些方面的不同而有很大的变化。

[0106]

现有技术的一些实施例已经采用了这种方法。一个实例形容涂布溶胶-凝胶多孔二氧化硅涂层。

[0107]

溶胶-凝胶涂层在汽车玻璃工业中并不常见。另一方面,msvd涂布设备被广泛用于生产日光控制涂层。此外,溶胶-凝胶涂层的处理时间比现代大批量msvd涂布机的处理时间长得多。线内大批量msvd涂布机在汽车玻璃厂中非常常见。

[0108]

典型溶胶-凝胶工艺生产的涂层往往粗糙且不均匀,导致不需要的光散射、对塑料夹层和玻璃的粘附性较低以及涂层的可见度较高。此外,这种涂层不像msvd 涂层那样耐用,因此在加工过程中更容易损坏。

[0109]

本技术中通过真空溅射沉积工艺涂布产生的致密且连续的sio2光学隔离涂层的结果远远优于现有技术的多孔sio2溶胶-凝胶涂层和工艺。在大多数实施例中,致密光学隔离涂层的折射率约为1.45,厚度可在50nm到200nm范围内。

[0110]

可以在将光散射装置施加/制作在内表面上之前或之后,将msvd涂布的光学隔离涂层涂布到平板波导玻璃层上,以进行在线连续处理。然后,所述波导玻璃层可以直接进行弯曲加工。

[0111]

msvd光学隔离涂层在整个涂层区域非常光滑且均匀。涂层非常平整耐用。涂层的化学成分在涂层区域内也非常均匀。对玻璃和塑料夹层的粘附性都很好。

[0112]

或者,在本技术的一些其它实施例中,折射性sio2光学隔离涂层是通过改进的溶胶-凝胶配方和工艺来涂布的。改进的涂层是使用标准配方制备的,例如使用正硅酸乙酯(teos)前体、各种醇作为溶剂和酸性(例如盐酸hcl)或碱性(例如氨水nh

3 h2o)试剂作为催化剂,以提供低孔隙率薄膜。它是使用可移动和可控制的喷头,在玻璃加热和弯曲之后将溶液喷涂到玻璃上,涂布的,与现有技术所述工艺生产的涂层相比,这种涂层均匀且致密,且涂层的孔隙率水平更低。当在没有msvd涂布机的工厂或虽有msvd涂布机但产量有限的工厂生产照明玻璃时,这种替代方法具有优势。与msvd涂布机相比,这种喷涂工艺可以线内实施,而不会产生瓶颈,投资相对较少,占地面积也相对较小。

[0113]

与现有技术相比,改进的溶胶-凝胶光学隔离涂层具有若干优点。根据现有技术 (文件ep 2423173 b1),涂层是要在玻璃平的时候涂上,然后加热超过至少450℃,最好超过600℃,以便固化涂层。所述改进的光学隔离涂层在温度 200℃-500℃热处理10到60分钟,并且可以在弯曲后通过喷涂工艺涂布到玻璃上。所述改进的溶胶-凝胶光学隔离涂层的孔隙率(涂层中孔的体积百分比) 小于22%,甚至可以小于11%。虽然不像msvd光学隔离涂层那样致密,但是这种孔隙率低于现有技术的孔隙率,所述现有技术的孔隙率大于22%,并且可以超过 78%。涂层折射率可以采用现有技术中描述的第一近似方程估计:

[0114]nporous coating

=fn

atr

+(1-f)n

dense coating

[0115]

其中n

porous coating

是多孔涂层的折射率,n

dense_coating

是sio2致密涂层的折射率,n

air

是空气的折射率,f是孔的体积分数。经计算得出,改进后的溶胶-凝胶涂层的折射率在1.35到1.45范围内。在一些优选实施例中,折射率在1.35 1.40范围内。改进后的涂层由于密度更高,因此也比现有技术的涂层更耐用。密度更高和孔隙率更低还提高了涂层对层压板玻璃和塑料夹层的粘附性。涂层的厚度也不必像现有技术的多孔涂层那样厚。厚度可在50nm至1μm范围内,但优选在100nm 至500nm范围内或甚至100nm至200nm范围内。

[0116]

通过在波导层上涂布一个光隔离层,实现了全内反射。逸出到塑料夹层及与波导层相对的其他层的边缘射入的光很少(如果有的话),这些层被有效地光学散射。

[0117]

根据本技术应用msvd光学隔离涂层的玻璃制造方法的主要步骤包括:

[0118]

1.提供玻璃基板,

[0119]

2.将光散射装置涂布/制造到玻璃基板上,

[0120]

3.在玻璃的光散射装置侧涂布msvd光学隔离涂层,

[0121]

4.对带光散射装置和光学隔离涂层的玻璃基板进行弯曲,以及

[0122]

5.将带光散射装置和光学隔离涂层的玻璃基板与至少另外一个玻璃层进行层压。

[0123]

在使用溶胶-凝胶光学隔离涂层代替msvd涂层的情况下,这些步骤的顺序可以改变。主要步骤如下:

[0124]

1.提供玻璃基板,

[0125]

2.将光散射装置涂布/制造到玻璃基板上,

[0126]

3.对曲带光散射装置的玻璃基板进行弯曲,以及

[0127]

4.在玻璃基板的光散射装置侧涂布和固化溶胶-凝胶光学隔离涂层,

[0128]

5.将带光散射装置和光学隔离涂层的玻璃基板与至少另外一个玻璃层进行层压。

[0129]

必须了解的是,上述适用于msvd和溶胶-凝胶光学隔离涂层的制造方法步骤并不限于上述顺序。本领域技术人员将了解的是,在不背离本技术精神的情况下,可以对行业所

熟悉方法的各个步骤进行顺序上的许多变化和/或进行修改。任一方法也可以提供具有光散射装置和光学隔离涂层的玻璃基板,所述玻璃基板最后与至少另外一个玻璃层层压,从而所述光散射装置和光学隔离涂层布置在所述层压板的内表面上。在一些实施例中,具有光散射装置和光学隔离涂层的波导层布置在层压玻璃堆叠位置上,而不是汽车内部。

[0130]

该方法生产产品的各种实施例实例在附图中示出。

[0131]

值得注意的是,对于图2和图3所示的六边形图案,六边形的内部可以具有所述散射装置(如图所示),或者六边形之间的空间可以具有所述散射装置。

[0132]

光散射装置必须位于层压板的一个内部表面上。也就是说,与粘合层(如pvb) 接触的其中一个表面。在不偏离本技术意图的情况下,可使用其它夹层材料。众所周知(例如,如专利申请wo2005/054915a1中所教导),所述夹层的材料最好是这样选择:使夹层的折射率与玻璃板的折射率基本相同。因为夹层材料的折射率与玻璃非常接近,耦合到波导层内的光不会在玻璃/夹层界面反射。夹层的材料,例如(pvb)和eva,折射率是大约1.48,被认为与玻璃板的折射率大致相同。

[0133]

为了减少重像和从车辆外部可见的光量,pvb层应具有不大于40%的可见光透射。结合夹层和波导层的外部玻璃层应具有不大于20%,优选小于20%的可见光透射。

[0134]

为了提高照明的均匀性,沿着相反的侧面布置照明装置。它们可以是层压板的前后或左右两侧。在实施例中,“灯条”被用为照明装置。每一根灯条都由与微透镜阵列串联耦合的led芯片组成,用于将光聚焦在波导层的边缘。已经发现,要获得与传统车厢顶部照明强度类似的明亮灯光,所需强度至少在1000cd/m2的范围内。

[0135]

通过在玻璃边缘不用于灯条的至少一部分上涂布光反射涂层可以进一步提高发射光的效率和强度。已知几种具有高反射率的涂层。此外,还可将薄膜施加到边缘或其附近以充当反射器。高反射薄膜已经被开发出来,并普遍用于液晶显示器和电视机中来提高液晶单元背光的均匀性和强度。

[0136]

应当注意的是,在不背离本技术概念的情况下,可以使用其他照明装置代替所述实施例中的led。可以利用任何能够满足强度和封装要求的装置,包括oled、电致发光、光纤、光管甚至还没有发明出来的装置。

[0137]

灯条使用光学粘合剂粘合到边缘。可选的是,波导层的边缘可以抛光,从而增加可见光透射。所述边缘也可以磨成凸面、凹面或其他轮廓,以帮助聚焦边缘内侧的光线。

[0138]

由于led芯片作为点光源,玻璃边缘和芯片之间的距离应至少为0.5mm。实际间距将取决于许多因素,包括但不限于波导层边缘处理、芯片尺寸、芯片强度、灯条透镜和灯条漫射器(如配备的话)。

[0139]

在关闭(off)状态下,使用光散射装置,雾度低于6%,可见光透射下降低于 10%。在正常观察情况下,油墨图形实际上是不可见的。

[0140]

实施例

[0141]

1.图2所示的实施例1是具有三个玻璃层的层压板。它由3.6毫米全钢化太阳绿色钠钙玻璃外层201组成,在第二表面上印有黑色搪瓷玻璃料6。使用可见光透射率为40%的灰色pvb 4将外部玻璃层201与由2.2mm透明钠钙玻璃组成的中间玻璃层203粘合。中间层203与2.1mm低铁钠钙玻璃内玻璃层202,就是说波导层22,粘合,所述波导层的可见光透射为92%。在层压板105的内部表面上涂布msvd sio2涂层作为光学隔离层14。在波导层22表

面上使用油墨,将六边形光散射装置层20施加到层压板的第五表面105上。在涂布和弯曲之前,将油墨印在平板玻璃上。然后加热平板印刷玻璃以固化油墨。所述波导层22还具有印刷在第四表面上的黑色搪瓷玻璃料带区6。把每个包括10个led芯片的灯条30粘合到层压板的左边缘和右边缘。所述波导层22的边缘被研磨成凸面轮廓并抛光以便于光从灯条30进入。所述灯条30的强度大于1000cd/m2,并且还配备有微透镜阵列(未示出)以引导和聚焦光。使用rgb led可使层压板以多种颜色照明。层压板的总可见光透射率为20%。延长高压釜循环(autoclave cycle),使pvb 4流入到微小缺陷内。当灯条30处于关闭(off)状态时,处理区域基本上是不可见的。

[0142]

2.图3所示的实施例2是由2.1毫米退火太阳绿钠钙玻璃外层201组成,在第二表面上印有黑色搪瓷熔块6。使用可见光透射率为40%的灰色pvb4将外部玻璃层201与内部玻璃层202粘合,所述内部玻璃层202是可见光透射率为92%的2.1mm低铁钠钙玻璃波导层22。在第三表面103上涂布 msvd sio2涂层作为光学隔离层14。将六边形光散射装置层20施加到朝向层压板内部的波导层22的主表面上,并且如实施例1中所述进行固化。

[0143]

所述波导层22还具有印刷在第四表面上的黑色搪瓷玻璃料带区6。把每个包括10个led芯片的灯条30粘合到层压板的左边缘和右边缘。所述波导层22的边缘被研磨成凸面轮廓并抛光以便于光从灯条进入。所述灯条30 的强度大于1000cd/m2,并且还配备有微透镜阵列(未示出)以引导和聚焦光。使用rgb led可使层压板以多种颜色照明。所述层压板的总可见光透射率为20%。

[0144]

3.实施例3与实施例1相同,与进一步包括沉积在外玻璃层201的第二表面 102上的镜涂层(图中未示出),以增强光输出。

[0145]

4.实施例4与实施例2相同,与进一步包括沉积在外玻璃层201的第二表面 102上的镜涂层(图中未示出),以增强光输出。

[0146]

5.实施例5与实施例1相同,与进一步包括在未与波导层22的灯条耦合的边缘上沉积的镜涂层(图中未示出),以增强光输出。

[0147]

6.实施例6与实施例1相同,但光学隔离涂层和光散射装置层仅应用于波导层表面积的10%。

[0148]

7.实施例7与实施例1相同,但sio2光学隔离涂层是采用改进的溶胶-凝胶工艺涂布,并且在玻璃层弯曲后将涂层涂布到玻璃层上。

[0149]

8.实施例8与实施例2相同,但增加了涂布在外玻璃层表面上的光散射装置和另外的sio2光学隔离涂层,所述表面是在层压板内部,这是为了在层压板的相对侧产生单独的照明特征或图形。另外的照明装置被配置成将光投射到外部玻璃层中。

[0150]

9.实施例9与实施例8相同,但增加了选自spd、lc和pdlc层的可变光透射层(图中未示出),所述层布置在sio2光学隔离涂层之间,目的是隔离层压板每侧的照明特征。当可变光透射层处于不透明状态时,层压板每侧的照明特征独立作用而不相互干扰。另一方面,当可变光透射层处于非

‑ꢀ

不透明状态时,层压板两侧的照明特征可以协调作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1