一种多层基体叠装的聚晶金刚石硬质合金复合片的制作方法

1.本实用新型涉及钻头切削部件的技术领域,更具体地说是涉及聚晶金刚石硬质合金复合片的技术领域。

背景技术:

2.金刚石硬质合金复合片(以下简称“复合片”)由金刚石粉末与硬质合金基体在超高压高温条件下烧结而成,其中金刚石层为耐磨工作层,硬质合金基体起支撑作用。复合片既具有金刚石的高硬度、高耐磨等特性,又具有硬质合金的高强度、抗冲击韧性和良好的可焊性等特性,在石油天然气钻探、地质钻探、工程钻探、煤炭开采等领域得到广泛应用。

3.金刚石复合片通常的制造方法是将金刚石颗粒与硬质合金基片装配在一起,放入难熔金属制造的容器中,在6gpa以上的高压和1500℃以上的高温下烧结。由于金刚石和硬质合金的物理性能差异大,在金刚石复合片内部存在较大的残余应力,严重时导致金刚石复合片抗冲击性下降、金刚石层开裂或剥层、硬质合金破裂等,严重影响金刚石复合片的性能及使用寿命。

4.为了降低金刚石复合片的残余应力,通常做法是将金刚石层与硬质合金层结合面设置为非平面,非平面界面有利于加大二者间的结合面积,增强结合强度,改善残余应力的分布,但对提高金刚石硬质合金复合片的抗冲击性能有限,使用寿命仍显不足,且采用这种方式增加了金刚石复合片的加工和生产工艺难度。

技术实现要素:

5.本实用新型提出一种多层基体叠装的聚晶金刚石硬质合金复合片,解决了现有技术中金刚石复合片内部存在较大的残余应力,导致金刚石复合片的抗冲击性能及使用寿命不足等问题。

6.本实用新型的技术方案是这样实现的:

7.一种多层基体叠装的聚晶金刚石硬质合金复合片,包括金刚石层和硬质合金基体,所述硬质合金基体由至少两层硬质合金叠层叠加而成,相邻的硬质合金叠层之间分别通过金属钴片焊接,所述金刚石层与硬质合金基体一端的硬质合金叠层烧结连接。

8.进一步地,所述金刚石层为聚晶金刚石层。

9.进一步地,所述硬质合金叠层为钨钴硬质合金材质。

10.进一步地,在所述金刚石层的边沿设有第一倒角。

11.进一步地,在所述硬质合金基体另一端的硬质合金叠层边沿设有第二倒角。

12.本实用新型采用上述技术解决方案所能达到的有益效果是:

13.1、由于传统金刚石复合片的硬质合金基体膨胀系数约为金刚石层2倍,烧结完后的冷却过程中硬质合金基体对整个金刚石层产生压缩作用,且越靠近结合界面中心,金刚石层所受到的压应力越大,越靠近结合界面边缘,金刚石层所受到的拉应力越大,边缘部分的拉应力是引起金刚石层脱层、剥落或崩片等失效的主要原因之一。本实用新型的多层基

体叠装的聚晶金刚石硬质合金复合片的硬质合金基体由两层硬质合金叠层叠加而成,因此降低了单层硬质合金叠层的厚度,从而使得最上层与金刚石层结合的硬质合金叠层的厚度变薄,当该层硬质合金叠层的厚度变薄后,其对金刚石层的压缩作用变小,从而使得金刚石层结合界面中心的压应力明显下降,金刚石层结合界面边缘所受到的拉应力减小,并且边缘拉应力宽度变小,进而降低烧结完成后卸压冷却过程中产生的热残余应力,减小金刚石层与硬质合金叠层之间的性能差异,有效改善烧结效果,避免在使用过程中金刚石层容易崩边甚至剥落而导致的失效情况发生,抗冲击性能得到明显改善。

14.2、由于金刚石层和硬质合金叠层在高温下的烧结温度约为1400~1500℃,远高于金属钴片的低共熔点1320℃,可认为金属钴片在烧结过程中处于流体净应力状态,并且由于金属钴片的膨胀系数(12.2

×

10

‑6/℃)是硬质合金叠层膨胀系数(5.2

×

10

‑6/℃)的数倍,从而使得烧结冷却后上层和下层的硬质合金叠层与金属钴片结合界面的压应力分布均匀,有效改善了界面应力,进而大幅提高了硬质合金基体的韧性、强度和抗冲击性能。并且,采用金属钴片焊接后,还可为硬质合金基体提供钴元素,从而提高硬质合金基体的耐磨性、切削性能和韧性,减少对冲击的敏感性能,可将硬质合金基体的寿命提高约2~5倍。

15.3、本实用新型的多层基体叠装的聚晶金刚石硬质合金复合片在加工时,只需将金刚石层、上层硬质合金叠层、金属钴片和下层硬质合金叠层依次叠装到耐高温金属杯内,再放入高温高压压机,在压力为6.5gpa和温度为1600℃的条件下进行烧结即可,加工生产工艺难度低,生产效率高。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

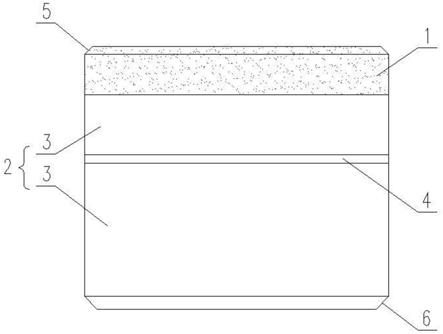

17.图1为本实用新型的结构示意图。

18.附图中,各标号所对应的部件如下:

[0019]1‑

金刚石层,2

‑

硬质合金基体,3

‑

硬质合金叠层,4

‑

金属钴片,5

‑

第一倒角,6

‑

第二倒角。

具体实施方式

[0020]

下面将结合本实用新型实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而非全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

参照图1,一种多层基体叠装的聚晶金刚石硬质合金复合片,包括金刚石层1和硬质合金基体2,所述金刚石层1为聚晶金刚石层,硬质合金基体2由至少两层硬质合金叠层3叠加而成,所述硬质合金叠层3为钨钴硬质合金材质,相邻的硬质合金叠层3之间分别通过金属钴片4焊接,所述金刚石层1与硬质合金基体2一端的硬质合金叠层3烧结连接,在金刚石层1的边沿设有第一倒角5,在硬质合金基体2另一端的硬质合金叠层3边沿设有第二倒角

6。

[0022]

实施例1:本实施例的多层基体叠装的聚晶金刚石硬质合金复合片的直径为15.88mm,总高度为13.22mm,硬质合金叠层3的层数为两层。

[0023]

本实施例的多层基体叠装的聚晶金刚石硬质合金复合片的加工工艺如下:

[0024]

步骤1:取厚度为2.0mm的金刚石层1,厚度为8mm的上层硬质合金叠层3,厚度为0.05mm的金属钴片4,厚度为5.15mm的下层硬质合金叠层3;

[0025]

步骤2:将金刚石层1、上层硬质合金叠层3、金属钴片4和下层硬质合金叠层3依次叠装到金属钼杯内,再放入高温高压压机,在压力为6.5gpa和温度为1600℃的条件下进行烧结,最后加工成直径为15.88mm、厚度为13.2mm的标准金刚石复合片。

[0026]

本实施例的多层基体叠装的聚晶金刚石硬质合金复合片的性能测试:

[0027]

将加工得到的多层基体叠装的聚晶金刚石硬质合金复合片侧倾75

°

装夹在夹具上,使用落锤冲击试验机冲击本多层基体叠装的聚晶金刚石硬质合金复合片的边缘,冲击锤淬火硬度hrc58。对照例为同等规格单层硬质合金基体的金刚石复合片,本多层基体叠装的聚晶金刚石硬质合金复合片可承受冲击能量达到80j,对照例单层结构的金刚石复合片可承受冲击能量约50j即损坏。

[0028]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1