一种可过高温压机的复合面料的制作方法

1.本实用新型属于功能面料技术领域,涉及一种可过高温压机的复合面料。

背景技术:

2.目前,服装行业面料研发不断更新,现有的成品布面料一般采用具有特定花型图案的两层贴膜面料,这种工序无法做成任意图案的花型设计,使成衣设计风格单一,降低面料使用率。同时,这种复合面料在过高温压机后,两层贴膜面料之间很容易相互粘接在一起,导致后续充绒效率极低。

技术实现要素:

3.本实用新型的目的就是为了提供一种可过高温压机的复合面料,以实现面料表面多种通道图案花型设计和/或充绒方便等。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种可过高温压机的复合面料,由反面相对布置的两层贴膜面料,以及位于两层贴膜面料之间的花型胶条组成,在贴膜面料反面除花型胶条以外的其余区域还涂覆有一层液体胶水层。

6.进一步的,在贴膜面料上还涂覆有一定位胶水层,在定位胶水层上固定放置所述花型胶条。

7.更进一步的,所述的定位胶水层为油性胶水层。

8.更进一步的,所述的定位胶水层的厚度为0.01~0.02mm,可选为0.015mm。

9.更更进一步的,所述的花型胶条间隔放置有若干组。

10.更进一步的,所述的花型胶条为tpu热熔胶条。

11.更进一步的,所述的花型胶条的厚度为0.04~0.06mm,可选为0.05mm。

12.进一步的,所述的贴膜面料的厚度为0.01~0.02mm,可选为0.015mm。

13.与现有技术相比,本实用新型可确保过压机后贴膜面料不互粘,充绒时不仅降低难度系数,操作简单,还节省生产时间,提高生产效率。

附图说明

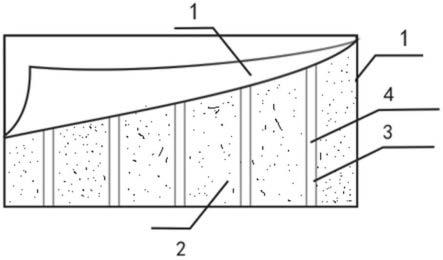

14.图1为图案花型为直通道效果的复合面料的结构示意图;

15.图2为图案花型为多变形通道的复合面料的结构示意图;

16.图中标记说明:

17.1-贴膜面料,2-液体胶水层,3-花型胶条,4-定位胶水层。

具体实施方式

18.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保

护范围不限于下述的实施例。

19.以下各实施方式或实施例中,贴膜面料1购自吴江市飘逸纺织有限公司,其牌号为fy18198-41、液体胶水为常规水性防粘剂。其余如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

20.为实现面料表面多种通道图案花型设计和/或方便充绒等,本实用新型提供了一种可过高温压机的复合面料,参见图1或图2所示,由反面相对布置的两层贴膜面料1,以及位于两层贴膜面料1之间的花型胶条3组成,在贴膜面料1反面除花型胶条3以外的其余区域还涂覆有一层液体胶水层2。

21.在一种具体的实施方式中,在贴膜面料1上还涂覆有一定位胶水层4,在定位胶水层4上固定放置所述花型胶条3。

22.更具体的实施方式中,所述的定位胶水层4为油性胶水层。

23.更具体的实施方式中,所述的定位胶水层4的厚度为0.01~0.02mm,可选为0.015mm。

24.更具体的实施方式中,所述的花型胶条3间隔放置有若干组。

25.更具体的实施方式中,所述的花型胶条3为tpu热熔胶条。

26.更具体的实施方式中,所述的花型胶条3的厚度为0.04~0.06mm,可选为0.05mm。

27.在一种具体的实施方式中,所述的贴膜面料1的厚度为0.01~0.02mm,可选为0.015mm。

28.以上各实施方式可以任一单独实施,也可以任意两两组合或更多的组合实施。

29.下面结合具体实施例来对上述实施方式进行更详细的说明。

30.实施例1:

31.为实现面料表面多种通道图案花型设计等,本实施例提供了一种可过高温压机的复合面料,参见图1或图2所示,由反面相对布置的两层贴膜面料1,以及位于两层贴膜面料1之间的花型胶条3组成,在贴膜面料1反面除花型胶条3以外的其余区域还涂覆有一层液体胶水层2。

32.同时,在贴膜面料1上还涂覆有一定位胶水层4,在定位胶水层4上固定放置花型胶条3。定位胶水层4为油性胶水层。定位胶水层4的厚度为可选为0.015mm。

33.请再参见图1或图2所示,花型胶条3间隔放置有若干组,花型胶条3具体可选为tpu热熔胶条。花型胶条3的厚度可选为0.05mm。贴膜面料1的厚度可选为0.015mm。

34.采用本实施例的复合面料,通过在一贴膜面料1反面涂覆一层定位胶水层4,然后,在定位胶水层4上固定放置花型胶条3,接着,在贴膜面料1除花型胶条3以外的其余区域涂覆一层液体胶水,再与另一贴膜面料1过高温压机,这样,在液体胶水的作用下,两贴膜面料1在过高温压机后也不会互相粘接,确保在充绒操作时可以将对应区域的两贴膜面料1撑开,从而方便充绒,提高生产效率。此外,当需要采用花型图案设计时,仅需要更换花型胶条3即可,面料花型图案设计也更加灵活。

35.对比例1:

36.与实施例1相比,绝大部分都相同,除了省去了液体胶水层2的涂覆。此时,当所得复合面料过高温压机后,两贴膜面料1的反面会相互粘接在一起,不容易分开,导致后续充绒操作非常不方便。

37.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种可过高温压机的复合面料,其特征在于,由反面相对布置的两层贴膜面料,以及位于两层贴膜面料之间的花型胶条组成,在贴膜面料反面除花型胶条以外的其余区域还涂覆有一层液体胶水层。2.根据权利要求1所述的一种可过高温压机的复合面料,其特征在于,在贴膜面料上还涂覆有一定位胶水层,在定位胶水层上固定放置所述花型胶条。3.根据权利要求2所述的一种可过高温压机的复合面料,其特征在于,所述的定位胶水层为油性胶水层。4.根据权利要求2所述的一种可过高温压机的复合面料,其特征在于,所述的定位胶水层的厚度为0.01~0.02mm。5.根据权利要求1或2所述的一种可过高温压机的复合面料,其特征在于,所述的花型胶条间隔放置有若干组。6.根据权利要求1所述的一种可过高温压机的复合面料,其特征在于,所述的花型胶条为tpu热熔胶条。7.根据权利要求1所述的一种可过高温压机的复合面料,其特征在于,所述的花型胶条的厚度为0.04~0.06mm。8.根据权利要求7所述的一种可过高温压机的复合面料,其特征在于,所述的花型胶条的厚度为0.05mm。9.根据权利要求1所述的一种可过高温压机的复合面料,其特征在于,所述的贴膜面料的厚度为0.01~0.02mm。10.根据权利要求9所述的一种可过高温压机的复合面料,其特征在于,所述的贴膜面料的厚度为0.015mm。

技术总结

本实用新型涉及一种可过高温压机的复合面料,由反面相对布置的两层贴膜面料,以及位于两层贴膜面料之间的花型胶条组成,在贴膜面料反面除花型胶条以外的其余区域还涂覆有一层液体胶水层。与现有技术相比,本实用新型可确保过压机后贴膜面料不互粘,充绒时不仅降低难度系数,操作简单,还节省生产时间,提高生产效率。效率。效率。

技术研发人员:江玲玲 赖友才 郑旭斌

受保护的技术使用者:劲霸男装(上海)有限公司

技术研发日:2021.10.12

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1