一种Mn-Zn铁氧体-FeSiAl复合吸波材料及其制备方法与流程

一种mn-zn铁氧体-fesial复合吸波材料及其制备方法

技术领域

1.本发明涉及软磁合金吸波材料技术领域,尤其涉及一种mn-zn铁氧体-fesial复合吸波材料及其制备方法。

背景技术:

2.5g通信网络是整个社会数字化转型的基石,与4g相比,5g的频率波段由厘米波扩展为毫米波,其数据传输速度更快、频段更高、带宽更宽;电磁波污染能够在移动通信传播过程中产生干扰信号,从而影响通信质量,与此同时,高频元器件以及设备之间的电磁辐射对人体的危害也日趋严重,因此,如何有效消除电磁干扰和电磁辐射等电磁污染已成为当前5g通信用电子设备亟待解决的关键技术,现有的吸波材料大多是单层材料,对于单层材料而言,难以满足大带宽,强吸波的高性能需求。

技术实现要素:

3.本发明的目的在于提供一种mn-zn铁氧体-fesial复合吸波材料及其制备方法,能够制备多层的fesial/mn-zn铁氧体交替复合软磁吸波材料,有效实现了高阻抗匹配,能够满足大带宽,强吸波的高性能需求。

4.为实现上述目的,第一方面,本发明提供了一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料制备方法,包括:

5.制备mn-zn铁氧体匹配层;

6.制备fesial吸波层;

7.将多层所述mn-zn铁氧体匹配层和多层所述fesial吸波层交替叠加后进行热压,制得mn-zn铁氧体-fesial复合吸波材料。

8.其中,所述制备mn-zn铁氧体匹配层包括:

9.准备fe2o3、mn3o4和zno备用,摩尔百分比是:fe2o3:mn3o4:zno=52:25:23;

10.将按比例称量好的fe2o3、mn3o4和zno放入球磨罐,加入去离子水进行球磨,制得粉体浆料;

11.将所述粉体浆料进行烘干,烘干后在氮气氛下保温,制得纯相的mn-zn铁氧体粉体;

12.将所述mn-zn铁氧体粉体、无水乙醇、分散剂以1:0.7:0.025的比例混合后进行一次球磨,制得磁粉,再将该磁粉、粘结剂、增塑剂以1:0.6:0.05的比例混合后进行二次球磨,制得mn-zn铁氧体浆料;

13.对所述mn-zn铁氧体浆料进行流延成型,制得的流延膜片即为mn-zn铁氧体匹配层。

14.其中,所述分散剂为磷酸三丁酯、三乙醇胺中的一种或两种的混合物。

15.其中,所述粘结剂为聚乙烯醇缩丁醛。

16.其中,所述增塑剂为邻苯二甲酸二丁酯。

17.其中,所述制备fesial吸波层包括:

18.将粒径为5~20μm的颗粒状fe

85

si

9.6

al

5.4

磁粉放入球磨罐,加入去离子水进行球磨,将球磨后的浆料进行烘干,制得片式fesial磁粉;

19.将所述片式fesial磁粉、无水乙醇、分散剂以1:1.5:0.025的比例混合后进行一次球磨,制得磁粉,再将该磁粉、粘结剂、增塑剂以1:0.3:0.05的比例混合后进行二次球磨,制得fesial浆料;

20.对所述fesial浆料进行流延成型,制得的流延膜片即为fesial吸波层。

21.第二方面,本发明还提供一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料,包括多层mn-zn铁氧体匹配层和多层fesial吸波层;多层所述mn-zn铁氧体匹配层和多层所述fesial吸波层交替叠加。

22.本发明的一种mn-zn铁氧体-fesial复合吸波材料及其制备方法,利用阻抗渐变的原理,将吸波材料设计为多层结构,mn-zn铁氧体为匹配层,fesial为高损耗层。本发明构筑出多层fesial/mn-zn铁氧体交替复合软磁吸波材料,以mn-zn铁氧体层作为阻抗匹配层、fesial层作为吸波层,通过分别调控fesial层、mn-zn铁氧体层的厚度,有效实现了高阻抗匹配,获得大带宽和低反射损耗的mn-zn铁氧体/fesial复合软磁吸波材料。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

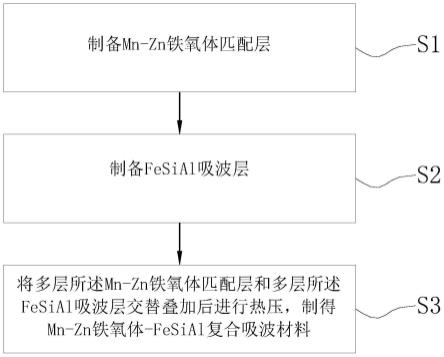

24.图1是本发明的一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料制备方法的流程图。

25.图2是本发明的制备mn-zn铁氧体匹配层的流程图。

26.图3是本发明的制备fesial吸波层的流程图。

27.图4是本发明的mn-zn铁氧体-fesial复合吸波材料(总厚度2.5mm)的结构示意图。

28.图5是本发明的mn-zn铁氧体-fesial复合吸波材料(总厚度2.5mm)的rl-f曲线。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.请参阅图1~图5,第一方面,本发明提供一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料制备方法,包括:

31.s1制备mn-zn铁氧体匹配层;

32.具体步骤为:

33.s11准备fe2o3、mn3o4和zno备用,摩尔百分比是:fe2o3:mn3o4:zno=52:25:23;

34.采用fe2o3(纯度大于等于99.2%)、mn3o4(mn含量大于等于71%)、zno(纯度大于等于99.7%)为基本原料,组成的摩尔百分比是:fe2o3:mn3o4:zno=52:25:23;其中,fe2o3纯度

大于等于99.2%、mn3o4中mn含量大于等于71%、zno(纯度大于等于99.7%。

35.s12将按比例称量好的fe2o3、mn3o4和zno放入球磨罐,加入去离子水进行球磨,制得粉体浆料;

36.按设计的成分进行配料称量,将称量好的fe2o3、mn3o4和zno放入球磨罐,加入去离子水进行球磨,球磨时间为4h,转速设为250r/min。

37.s13将所述粉体浆料进行烘干,烘干后在氮气氛下保温,制得纯相的mn-zn铁氧体粉体;

38.将所述粉体浆料在干燥箱中80℃进行烘干若干个小时,再将烘干后的粉体在氮气氛下1000℃、保温3h制备出纯相的mn-zn铁氧体粉体。

39.s14将所述mn-zn铁氧体粉体、无水乙醇、分散剂以1:0.7:0.025的比例混合后进行一次球磨,制得磁粉,再将该磁粉、粘结剂、增塑剂以1:0.6:0.05的比例混合后进行二次球磨,制得mn-zn铁氧体浆料;

40.将所述mn-zn铁氧体粉体、无水乙醇、分散剂按1:0.7:0.025比例称量,进行一次球磨,球磨转速为280r/min,球磨时间为1h,制得磁粉,在此基础上,按磁粉:粘结剂:增塑剂=1:0.6:0.05分别在磁粉中加入粘结剂与增塑剂,进行二次球磨,球磨转速为280r/min,球磨时间为1h,得到混好的料浆后,分别先后通过80目、200目的筛网进行过筛,过筛后的浆料经过真空除泡,浆料粘度为280~450mpa

·

s,制得mn-zn铁氧体浆料。其中,所述分散剂为磷酸三丁酯、三乙醇胺中的一种或两种的混合物,所述粘结剂为聚乙烯醇缩丁醛,所述增塑剂为邻苯二甲酸二丁酯。

41.s15对所述mn-zn铁氧体浆料进行流延成型,制得的流延膜片即为mn-zn铁氧体匹配层;

42.将mn-zn铁制得氧体浆料倒在流延机两侧有挡板的pet膜上,利用刮刀与pet膜的间隙调整刮涂浆料厚度,刮刀高度设置为500μm,流延速度为60mm/min左右,pet膜的牵引持续不断地刮涂出均匀膜带,在常温中进行干燥。形成厚度为50μm的流延膜片,卷起备用,制得mn-zn铁氧体匹配层。

43.s2制备fesial吸波层;

44.具体步骤为:

45.s21将粒径为5~20μm的颗粒状fe

85

si

9.6

al

5.4

磁粉放入球磨罐,加入去离子水进行球磨,将球磨后的浆料进行烘干,制得片式fesial磁粉;

46.将粒径为5μm~20μm的颗粒状fe

85

si

9.6

al

5.4

磁粉放入球磨罐,加入去离子水进行球磨,球磨时间为4h,转速设为250r/min,将球磨后浆料放入鼓风干燥箱烘干,制得片式fesial磁粉。

47.s22将所述片式fesial磁粉、无水乙醇、分散剂以1:1.5:0.025的比例混合后进行一次球磨,制得磁粉,再将该磁粉、粘结剂、增塑剂以1:0.3:0.05的比例混合后进行二次球磨,制得fesial浆料;

48.以三乙醇胺作为分散剂,将所述片式fesial磁粉、无水乙醇、分散剂、按1:1.5:0.025比例称量,进行一次球磨,球磨转速为250r/min,球磨时间为1h,制得磁粉,在此基础上,以聚乙烯醇缩丁醛(pvb)为粘结剂,邻苯二甲酸二丁酯(dbp)为增塑剂,按磁粉:粘结剂:增塑剂=1:0.3:0.05的比例分别在磁粉中加入粘结剂与增塑剂,进行二次球磨,球磨转速

为250r/min,球磨时间为1h,得到混好的料浆后,分别先后通过80目、200目的筛网进行过筛,过筛后的浆料经过真空除泡,制得fesial浆料。

49.s23对所述fesial浆料进行流延成型,制得的流延膜片即为fesial吸波层;

50.将制备好的所述fesial浆料倒在流延机两侧有挡板的pet膜上,利用刮刀与pet膜的间隙调整刮涂浆料厚度,刮刀高度设置为500μm,流延速度为60mm/min左右,pet膜的牵引持续不断地刮涂出均匀膜带,在常温中进行干燥,形成厚度为100μm的流延膜片,卷起备用,制得fesial吸波层。

51.s3将多层所述mn-zn铁氧体匹配层和多层所述fesial吸波层交替叠加后进行热压,制得mn-zn铁氧体-fesial复合吸波材料;

52.将分别制备好的所述mn-zn铁氧体匹配层、所述fesial吸波层生带尺寸裁剪为20

×

20mm,多层交替叠加后,在25mpa、100℃下热压30min得到mn-zn铁氧体-fesial复合吸波材料样品。

53.本发明的一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料制备方法,利用阻抗渐变的原理,将吸波材料设计为多层结构,mn-zn铁氧体为匹配层,fesial为高损耗层。本发明构筑出多层fesial/mn-zn铁氧体交替复合软磁吸波材料,以mn-zn铁氧体层作为阻抗匹配层、fesial层作为吸波层,通过分别调控fesial层、mn-zn铁氧体层的厚度,有效实现了高阻抗匹配,获得大带宽和低反射损耗的mn-zn铁氧体/fesial复合软磁吸波材料;

54.参见图4、图5,采用矢量网络分析仪分析测量本吸波材料的电磁参数,并通过同轴线理论计算得出其多层反射损耗,所述mn-zn铁氧体-fesial复合吸波材料厚度为2.5mm时,在频率2~18ghz内可得到最低反射损耗数值-19.35db(15.9ghz),且反射损耗低于-10db的有效吸收带宽为6.3ghz(11.7ghz-18 ghz)。

55.因此,本发明与现有材料相比,有益效果是:本发明所制备的mn-zn铁氧体/fesial复合材料吸波性能显著提升,其rl≤-10db,有效吸收带宽≥6ghz;同时实现了mn-zn铁氧体与自由空间的阻抗相匹配,获得大带宽和低反射损耗的mn-zn铁氧体/fesial复合软磁吸波材料。且本发明采用流延法技术工艺制备锰锌铁氧体/fesial复合软磁吸波材料,流程简单,可大规模生产。

56.第二方面,本发明还提供一种大带宽、低反射损耗的mn-zn铁氧体-fesial复合吸波材料,包括多层mn-zn铁氧体匹配层和多层fesial吸波层;多层所述mn-zn铁氧体匹配层和多层所述fesial吸波层交替叠加。

57.在本实施方式中,通过将吸波材料设计为多层结构,构筑出多层fesial/mn-zn铁氧体交替复合软磁吸波材料,以所述mn-zn铁氧体匹配层作为阻抗匹配层、所述fesial吸波层作为吸波层,通过分别调控所述mn-zn铁氧体匹配层、所述fesial吸波层的厚度,有效实现了高阻抗匹配,获得大带宽和低反射损耗的mn-zn铁氧体/fesial复合软磁吸波材料。

58.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1