一种新能源汽车电池壳的混杂层板结构及制备方法

1.本发明涉及新能源汽车电池壳制备与加工技术领域,尤其是用于一种新能源汽车电池壳的混杂层板结构及制备方法。

背景技术:

2.随着传统石化能源的不可再生消耗以及汽车数量的剧增,促进了社会经济的发展和人类生活水平的提高,但是也让人类面临着严峻的能源紧缺和环境污染问题,越来越多的国家鼓励新能源汽车的发展,新能源汽车已成为汽车未来发展的主要方向。电池壳作为电池模块的承载体,对电池模块的安全工作和防护起着关键作用。受国家能源和制造业相关政策驱使、资源约束趋紧和生态环境压力增大等刺激,车辆轻量化研究显得刻不容缓。车辆轻量化不仅可以提高燃油效率,而且可以提升车辆的操控性能和主动安全性。除了车身结构的轻量化,电池包本身也需要轻量化,除了电池能量密度提升、电池模块优化设计以外,电池壳的轻量化也是努力的方向之一。

3.目前市场上主流电池壳为钢板与铝合金。钢制电池壳是最原始的动力电池包壳体,一般采用铸造钢板焊接而成,存在焊接工艺冗杂、焊缝质量低、密封性差、电池壳体表面质需要防腐蚀处理等问题,尤其是钢制电池壳具有重量大的缺陷,不满足新能源汽车电池壳的轻量化发展趋势;铝合金壳体具有易加工成形、高温耐腐蚀性等优点,但铝合金壳体存在抗冲击能力低、多功能集成效率低、轻量化优势不明显、价格普遍较高等问题。除此之外,市场上的主流电池壳内部复杂结构多采用焊接与铆接,附加组件数量多,不利于车身轻量化。为此,本发明基于金属-纤维混杂层板的研究,将铝合金与复合材料、树脂聚合物等不同材料应用于电池壳的制备中,使得混杂层板制电池壳质量比铝合金电池壳减轻30%,抗冲击性能与铝合金电池壳相比显著提高。本项目设计的混杂层板制电池壳兼具复合材料与金属双重优势,可实现电池壳体内部复杂结构的一次成型,优化电池壳内部结构,电池壳箱盖与箱底的采用密封连接技术,减少焊接工艺使用,提高电池壳整体性与密封性。层板的各铺层依据最优铺放方向与铺放顺序设计,发挥各铺层材料性能优势,大幅度减少电池壳附件功能组件数量,提高了集成效率。

技术实现要素:

4.本发明所要解决的技术问题是针对背景技术的缺陷,提供一种用于制备新能源汽车电池壳的混杂层板结构及成型方法,以解决上述现有技术存在的问题,提高集成效率,大大提升电池壳的使用性能与加工效率,以满足电池壳轻量化发展趋势。

5.本发明为解决上述技术问题采用以下技术方案:

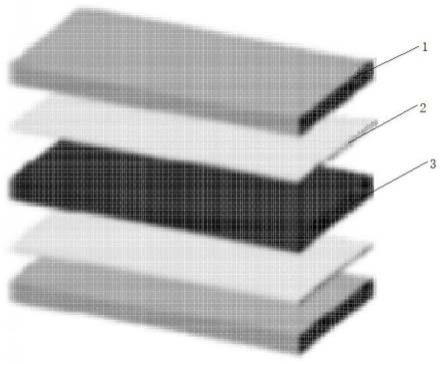

6.一种新能源汽车电池壳的混杂层板结构,包括电池壳上盖和箱底,所述电池壳上盖的铺层数目为五,所述电池壳上盖铺层材料为两层上盖铝合金1-两层上盖聚苯乙烯2-一层上盖超高分子量聚乙烯纤维3,且之间用胶层连接;所述箱底的铺层数为十七,所述箱底铺层材料为五层箱底铝合金4-四层箱底超高分子量聚乙烯纤维5-八层聚苯乙烯6,且之间

用胶层连接。

7.优选的,所述铺层按照最佳铺放顺序与预定纤维铺层方向铺放,所述铺层之间利用粘黏剂预连接,且通过热压工艺,得到混杂层板。

8.优选的,所述电池壳制造预设最佳热压条件,实现电池壳一次性成型。

9.一种新能源汽车电池壳的混杂层板结构制备方法,用于制备上述的一种新能源汽车电池壳的混杂层板结构,包括复杂内腔结构的一体化成型方法、电池壳箱底的成型方法和电池壳密封方式;

10.所述复杂内腔结构的一体化成型方法如下:

11.各铺层铺放之前,利用粘接技术,将复杂内腔结构与铝合金铺层连接,利用热压工艺,复杂内腔结构的成型。

12.优选的,所述电池壳箱底的成型方法为;

13.混杂层板一次冲压成型,实现箱底u字形结构,利用胶接技术完成箱底两侧壁的层板连接成型。

14.优选的,所述电池壳密封方式为;

15.上盖与箱底采用密封连接技术连接,得到高密封性的壳体结构。

16.本发明采用以上技术方案与现有技术相比,具有以下有益效果:

17.1.本发明提供了一种新能源汽车电池壳的混杂层板结构及制备方法,利用混杂层板性能优势,通过热压成型制备新能源电池壳,大幅度减少电池壳附件功能组件数量,提高了集成效率。

18.2.本发明提供的一种新能源汽车电池壳的混杂层板结构及制备方法,在降低电池壳质量的同时可以减少焊接与铆接工艺,提高电池壳的表面质量与生产效率,。

19.3.本发明提供的一种新能源汽车电池壳的混杂层板结构及制备方法,无需附加功能部件,即可满足电池壳的防爆、阻燃等性能要求,提高电池壳的集成效率,推动车身轻量化发展。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是上盖8结构;

22.图2是箱底结构;

23.图3是电池壳箱底的u字形结构;

24.图4是电池壳箱底的u字形结构7与上盖8及两侧壁9的示意图;

25.图5是电池壳复杂内腔10结构;

26.图6是混杂层板制电池壳的制备流程。

27.图中:上盖铝合金层1、上盖聚苯乙烯层2、一层上盖超高分子量聚乙烯纤维3、箱底铝合金层4、超高分子量聚乙烯纤维层5、箱底聚苯乙烯6、u字形结构7、上盖8、侧壁9、内腔10。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明的目的是提供一种轻质高强的混杂层板结构的新能源汽车电池壳及电池壳一体化成型方法,以解决上述现有技术存在的问题,降低使用成本、提高集成效率,提升电池壳的使用性能与加工效率,以满足电池壳轻量化发展趋势。

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

31.首先设计电池壳的混杂层板结构,包括电池壳上盖8的结构与箱底的结构,如图1和图2所示。选用铺层材料为铝合金、超高分子量聚乙烯纤维、聚苯乙烯的铺层。

32.在铺放前,需要对铝合金表面进行氧化处理,以达到最佳连接状态,提高制备效率,降低报废率。

33.各铺层按照最佳铺放顺序,即从外到内依次为铝合金、聚苯乙烯、超高分子量聚乙烯纤维,交替铺放,并按照预设要求设置各铺层方向,可达到提高特定方向强度、刚度等力学性能的目的。

34.在铺层顺序与铺层方向确定后,在各铺层之间涂覆胶黏剂,进行预连接,通过热压工艺,即先将平板硫化机预热至胶黏剂熔融温度120℃,放置材料并预热至120℃,随即施加1.5mpa的压力,保压1h后卸压。待材料随压机冷却至室温后取出模具,得到预层板,其密度低于铝合金,达到轻量化目的。

35.制备预层板后,将混杂层板一次冲压成型,实现箱底u字形结构7。

36.对于电池壳内部的复杂结构,包括电池模组结构及桁架,在箱底u字形结构制备完成后,将预设结构通过胶接与最外层的铝合金铺层连接,通过热压工艺实现铝合金铺层与剩余铺层的连接,制备得到具有复杂内腔结构的箱底。避免了利用焊接工艺产生焊缝质量下降及电池壳表面质量下降的问题,同时也达到减少加工工序、提高生产效率的目的。

37.箱底结构制备与成型结束后,进行电池壳的密封连接。

38.利用胶接技术,如图4所示,上盖8与u字形结构7密封连接,侧壁9与u字形结构9胶接,制得具有复杂内腔结构的电池壳,采用密封连接技术,完成电池壳箱底与上盖8的连接。避免采用铆钉连接,减少了附加零件的使用与铆接结构的设计。

39.混杂层板制电池壳在原材料选取上利用金属与复合材料,结合二者性能优势,达到高强度、耐冲击的目的。

40.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

41.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1