连续纤维增强微发泡型材及其制备方法与流程

1.本发明涉及一种微发泡型材以及制备方法,尤其涉及一种连续纤维增强微发泡型材及其制备方法。

背景技术:

2.采用聚苯乙烯微发泡生产的仿木、仿金属、仿大理石的型材可用于家庭装修的踢脚线、顶角线、腰线、墙板、百叶窗条、大型相框、镜框、画框等,具有质量轻、防水防潮、防霉、防虫蛀、无甲醛释放等绿色环保属性,能够取代部分实木、金属、大理石等,减少对森林资源、矿体资源的破坏和浪费。

3.聚苯乙烯微发泡型材具有硬而脆,抗冲击性低等特点,特别是产品随着长度的增加,应用在踢脚线、墙板、长型穿衣镜等领域时,中间会出现拱起、弯曲等现象,不仅影响产品的加工与安装,而且随时间增加会出现翘曲、破损等问题。现有技术通过在发泡芯层采用玻纤增强改性技术可提高发泡型材的抗冲击性和刚度,然而玻纤的加入会破坏芯层泡孔结构,产品密度增大严重,甚至玻纤会出现刺破包覆层结构,影响产品外观,产品不良率增加。

技术实现要素:

4.发明目的:本发明旨在提供一种具有不易弯曲拱起、较高抗冲性能、低密度高强度的聚苯乙烯微发泡型材。

5.技术方案:本发明的连续纤维增强微发泡型材,包括微发泡芯层、完全包覆微发泡芯层的表层以及设在表层内侧的加强筋,加强筋内规则分布有连续纤维。

6.进一步地,所述的加强筋为异型凸起,所述异型凸起为半圆形、三角形或梯形,连续纤维完全包裹于加强筋的内部。

7.更进一步地,加强筋为半圆形,半圆形直径为2-6mm。

8.进一步地,表层的材质为抗冲改性聚苯乙烯,连续纤维为聚酯长丝、聚酰胺长丝、芳香族聚酰胺长丝和聚酰亚胺长丝中一种或一种以上。

9.更进一步地,连续纤维的长丝纤度为500-2000d,连续纤维的加捻方式为s捻和z捻,s捻与z捻连续纤维间隔排列,间隔距离10-40mm。

10.进一步地,微发泡芯层的材质为聚苯乙烯组合物,其发泡倍率为1.5-4倍。

11.更进一步地,聚苯乙烯组合物由以下成分组成:按质量份数计,100份通用型聚苯乙烯、1-30份高抗冲聚苯乙烯、1-10份丁苯橡胶和1-5份ac发泡剂。

12.另一方面,本发明提供一种上述的连续纤维增强微发泡型材的制备方法,包括以下步骤:

13.(1)微发泡芯层的原料共混喂入发泡专用挤出机中,加热塑化,微发泡挤出;

14.(2)同时将抗冲改性聚苯乙烯喂入共挤螺杆挤出机中,加热熔融,通过模具引入连续纤维,并完全包覆于微发泡芯层共挤出,冷却定型,牵引切割,完成连续纤维增强共挤微发泡型材的制备。

15.有益效果:与现有技术相比,本发明具有如下显著优点:

16.(1)低密度高强度,通过在异型材非发泡层引入连续增强纤维,而不是在发泡芯层引入连续纤维的方法,该方法不会破坏发泡芯层的泡孔结构,避免发泡芯层泡孔穿孔和塌陷,保持发泡芯层的力学强度;

17.(2)不易弯曲拱起且抗冲性能高,连续纤维相较于非连续纤维具有在挤出方向上更高的抗拉伸性能、抗弯曲强度和抗冲击强度,同时s捻和z捻纤维间隔排列结构可有效防止发泡异型材单向弯曲。

附图说明

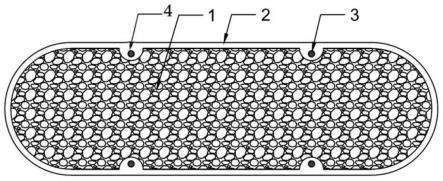

18.图1为本发明的连续纤维增强微发泡型材的结构示意图。

具体实施方式

19.下面结合附图对本发明的技术方案作进一步说明。

20.实施例1

21.如图1所示,本实施例提供一种连续纤维增强微发泡型材,该型材包括微发泡芯层1及具有连续纤维增强的表层2,表层2完全包覆微发泡芯层1,连续纤维3规则分布在表层内侧的加强筋4中。

22.本实施例的表层内侧的加强筋4为半圆形异型凸起,半圆形直径为3mm的连续纤维3完全包裹于异型凸起的内部。微发泡芯层1材质为聚苯乙烯组合物,微发泡芯层1的发泡倍率为2.5倍。表层2的材质为抗冲改性聚苯乙烯,连续纤维3为芳香族聚酰胺长丝。

23.本实施例的连续纤维3的长丝纤度500d,连续纤维3的加捻方式s捻和z捻,s捻与z捻连续纤维间隔排列,间隔距离10mm。

24.本实施例的聚苯乙烯组合物成分(质量份):

25.采用化学微发泡组合物配方:

[0026][0027][0028]

本实施例连续纤维增强微发泡型材制备方法:

[0029]

(1)将聚苯乙烯组合物按配方共混,喂入发泡专用挤出机中,加热塑化,微发泡挤出;

[0030]

(2)同时将抗冲改性聚苯乙烯喂入共挤螺杆挤出机中,加热熔融,通过模具引入连续纤维,并完全包覆于微发泡芯层共挤出,冷却定型,牵引切割,制得发泡异型材。

[0031]

实施例2:

[0032]

本实施例提供一种连续纤维增强微发泡型材,该型材包括微发泡芯层1及具有连续纤维增强的表层2,表层2完全包覆微发泡芯层1,连续纤维3规则分布在表层内侧的加强筋4中。

[0033]

本实施例的表层内侧的加强筋4为半圆形异型凸起,半圆形直径为4mm的连续纤维

3完全包裹于异型凸起的内部。微发泡芯层1材质为聚苯乙烯组合物,微发泡芯层1的发泡倍率为2.5倍。表层2的材质为抗冲改性聚苯乙烯,连续纤维3为芳香族聚酰胺长丝。

[0034]

本实施例连续纤维3的长丝纤度1000d,连续纤维3的加捻方式s捻和z捻,s捻与z捻连续纤维间隔排列,间隔距离10mm。

[0035]

本实施例的聚苯乙烯组合物成分(质量份):

[0036]

采用化学微发泡组合物配方:

[0037][0038]

本实施例连续纤维增强微发泡型材制备方法:

[0039]

(1)将聚苯乙烯组合物按配方共混,喂入发泡专用挤出机中,加热塑化,微发泡挤出;

[0040]

(2)同时将抗冲改性聚苯乙烯喂入共挤螺杆挤出机中,加热熔融,通过模具引入连续纤维,并完全包覆于微发泡芯层共挤出,冷却定型,牵引切割,制得发泡异型材。

[0041]

实施例3:

[0042]

本实施例提供一种连续纤维增强微发泡型材,该型材包括微发泡芯层1及具有连续纤维增强的表层2,表层2完全包覆微发泡芯层1,连续纤维3规则分布在表层内侧的加强筋4中。

[0043]

本实施例的表层内侧的加强筋4为半圆形异型凸起,半圆形直径为5mm的连续纤维3完全包裹于异型凸起的内部。微发泡芯层1材质为聚苯乙烯组合物,微发泡芯层1的发泡倍率为3倍。表层2的材质为抗冲改性聚苯乙烯,连续纤维3为芳香族聚酰胺长丝。

[0044]

本实施例连续纤维3的长丝纤度2000d,连续纤维3的加捻方式s捻和z捻,s捻与z捻连续纤维间隔排列,间隔距离10mm。

[0045]

本实施例的聚苯乙烯组合物成分(质量份):

[0046]

采用化学微发泡组合物配方:

[0047][0048]

本实施例连续纤维增强微发泡型材制备方法:

[0049]

(1)将聚苯乙烯组合物按配方共混,喂入发泡专用挤出机中,加热塑化,微发泡挤出;

[0050]

(2)同时将抗冲改性聚苯乙烯喂入共挤螺杆挤出机中,加热熔融,通过模具引入连续纤维,并完全包覆于微发泡芯层共挤出,冷却定型,牵引切割,制得发泡异型材。

[0051]

表1连续纤维增强微发泡型材的性能对比

[0052][0053]

对实施例1-3所制备的连续纤维增强微发泡型材的性能进行测试,结果如表3所示,并取与实施例1相同型号的发泡异型材,但无连续纤维增强作为对比样进行对比。由表1可知,相比于不含连续纤维增强的对比样,各实施例的连续纤维增强微发泡型材在拉伸强度、抗弯曲强度和抗冲击强度性能上显著提高。

[0054]

实施例4

[0055]

本实施例提供一种连续纤维增强微发泡型材,其结构与实施例1相同,不同之处在于微发泡芯层1和的连续纤维3的材质,其微发泡芯层1的材质为聚苯乙烯组合物,发泡倍率为1.5;连续纤维3的材质为聚酯长丝。

[0056]

聚苯乙烯组合物由以下成分组成:按质量份数计,100份通用型聚苯乙烯、30份高抗冲聚苯乙烯、10份丁苯橡胶和5份ac发泡剂。

[0057]

连续纤维增强共挤微发泡型材的制备方法与实施例1相同,制备出的连续纤维增强共挤微发泡型材与实施例1的性能相近。

[0058]

实施例5

[0059]

本实施例提供一种连续纤维增强微发泡型材,其结构与实施例1相同,不同之处在于微发泡芯层1的材质的组成,其微发泡芯层1的材质为聚苯乙烯组合物,发泡倍率为4;连续纤维3的材质为聚酰胺长丝。

[0060]

聚苯乙烯组合物由以下成分组成:按质量份数计,100份通用型聚苯乙烯、1份高抗冲聚苯乙烯、1份丁苯橡胶和1份ac发泡剂。

[0061]

连续纤维增强微发泡型材的制备方法与实施例1相同,制备出的连续纤维增强共挤微发泡型材与实施例1的性能相近。

[0062]

实施例5中连续纤维3还可使用聚酰亚胺长丝,使用聚酰亚胺长丝制备出的连续纤维增强共挤微发泡型材的性能与实施例5相似。

[0063]

本发明区别于传统的在发泡芯层引入连续纤维的方法,通过在异型材非发泡层引入连续增强纤维,不会破坏发泡芯层的泡孔结构,避免发泡芯层泡孔穿孔和塌陷,保持发泡芯层的力学强度。另外连续纤维相较于非连续纤维具有在挤出方向上更高的抗拉伸性能、抗弯曲强度和抗冲击强度,同时s捻和z捻纤维间隔排列结构可有效防止发泡异型材单向弯曲。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1