一种新型有序层状结构Cr/Cr

一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层及其制备方法

技术领域

1.本发明涉及一种构造新型有序层状结构来提高阻氚涂层的阻氚性能、与基材的结合力以及阻氚涂层的热循环稳定性的方法,属于表面工程技术领域。

背景技术:

2.利用阻氚渗透涂层(tpb)降低结构材料的氚损失,是聚变堆研究的关键科学与技术问题之一。陶瓷具有低氚渗透性、高耐腐蚀性、高硬度和高热稳定性等特性,是目前聚变堆阻氚涂层的首选材料。

3.在阻氚涂层的研究中,氧化物涂层(如cr2o3、al2o3、er2o3、y2o3、zro2等)具有优异的阻氢渗透性、化学稳定性、耐磨、耐腐蚀性能,近年来得到了广泛关注。但是由于氧化物涂层与基材之间的热膨胀系数差异较大,例如α-al2o3与不锈钢基材的热膨胀系数分别为7.5

×

10-6

k-1

和18.5

×

10-6

k-1

,直接沉积在不锈钢基材的氧化物涂层容易开裂、脱落,远不能达到其理论阻氚因子。因此,在本领域存在着对阻氚涂层结构及制备工艺进一步改进的技术需求。crn的热膨胀系数为9.4

×

10-6

k-1

,与基材的热兼容性较好,因此,构造新型金属氮化物/阻氢氧化物这种有序层状结合的复合涂层能够大幅提高阻氚性能且同时增强涂层与基材的结合强度和抗热冲击性能。

技术实现要素:

4.针对现有技术存在的上述不足,本发明提供一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层及其制备方法,通过对涂层成分、结构及其制备技术等方面进行研究和改进,可以有效提高涂层的阻氚性能,且具有涂层制备工艺简单、成本低廉、能够覆盖不同形状复杂部件等优点。

5.为实现上述目的,本方明采用以下技术方案:

6.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层,所述复合阻氚涂层由金属cr层、金属氮化物cr

x

n层、阻氢氧化物m

x

oy层所组成。

7.进一步的,所述复合涂层为有序多层结构,包括底部的金属cr层、中间层的金属氮化物cr

x

n层以及最外层的阻氢氧化物m

x

oy层。

8.进一步的,所述复合涂层中金属cr层厚度为1-7μm;所述复合涂层中金属氮化物cr

x

n层厚度为0.1-3μm,cr

x

n中x为1或2;所述复合涂层中阻氢氧化物m

x

oy层厚度为20nm-5μm。

9.进一步的,所述复合涂层中金属cr层厚度为1-7μm;所述复合涂层中金属氮化物cr

x

n层厚度为0.1-3μm,cr

x

n中x为1或2;所述复合涂层中阻氢氧化物m

x

oy层厚度为20nm-5μm。

10.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层的制备方法,包括如下步骤:

11.(1)含cr镀液的配制:包括以cro3为六价铬源和以crcl3为三价铬源的电镀液的配

置;将不锈钢基片经切割、打磨、超声清洗得到备用;

12.(2)金属cr层的形成:以(1)获得的基片为阴极,以铂片电极为阳极,电镀液的水浴温度为30~90℃,电镀电流密度为0.1~3a/cm2,电镀时间为10~120min,制备得到均匀覆盖完整的金属cr层;

13.(3)金属cr层的氮化热处理:将(2)获得的金属cr层干燥后置于含氮气氛中热处理氮化,形成cr

x

n/cr涂层,热处理温度为600~800℃,热处理时间为1~4h,升温速率为2~10℃/min;

14.(4)阻氢氧化物m

x

oy溶胶的配制:以金属m盐无水乙醇、丙酮、冰醋酸、三乙醇胺为原材料,充分搅拌溶解形成金属氧化物混合溶胶;

15.(5)采用浸渍提拉法将步骤(4)所得金属氧化物混合溶胶均匀涂覆于步骤(3)得到的cr

x

n涂层表面,即将cr

x

n连同基材浸入混合溶胶,控制基片上升速度为50~500um/s,至基片完全浮出液面干燥定型得到前驱体,干燥温度为40~90℃,干燥时间为0.5~3h;

16.(6)将步骤(5)得到的前驱体涂层置于200℃~500℃的马弗炉内保温20~60min,以除去涂层内部有机物;

17.(4)重复上述步骤(5)-(6)1~20次,最后在500~800℃的马弗炉内大气气氛下进行热处理0.5~5h,升温速率为2~5℃min,形成所述复合阻氚涂层。

18.进一步的,所述金属盐为铝盐、锆盐、铬盐、钇盐、珥盐中的一种或几种的混合。

19.进一步的,所述金属盐包括为能溶于乙醇的金属硝酸盐、金属醋酸盐、金属醇盐,且可形成单元、二元或三元体系的金属醇盐或其混合物。

20.进一步的,所述复合涂层为有序多层结构,包括底部的金属cr层、中间层的金属氮化物cr

x

n层以及最外层的阻氢氧化物m

x

oy层。

21.进一步的,所述复合涂层中金属cr层厚度为1-7μm;所述复合涂层中金属氮化物cr

x

n层厚度为0.1-3μm,cr

x

n中x为1或2;所述复合涂层中阻氢氧化物m

x

oy层厚度为20nm-5μm。

22.本发明具有如下有益效果:

23.1、本发明设计的新型有序层状结构综合了cr

x

n涂层和m

x

oy涂层优异的阻氚渗透性能,且增加了氚在涂层中的扩散路径,提高了涂层的扩散界面,从而大幅度提高了复合涂层的阻氚性能;

24.2、本发明采用金属cr和cr

x

n作为复合涂层的中间层的结构设计可与基材形成冶金结构,提高与基材的结合强度,且能缓解金属氧化物薄膜和金属基底的应力,防止薄膜开裂和剥落;

25.3、本发明制备工艺简单成熟,适用于复杂管道内外表面、重复性强、适合规模化生产。

附图说明

26.图1是实施例1复合阻氚涂层截面的能谱点扫分析图;

27.图2是实施例2高温气相阻氘实验氘离子稳态渗透电流图;

28.图3是实施例3高温气相阻氘实验氘离子稳态渗透电流图;

29.图4是实施例4高温气相阻氘实验氘离子稳态渗透电流图;

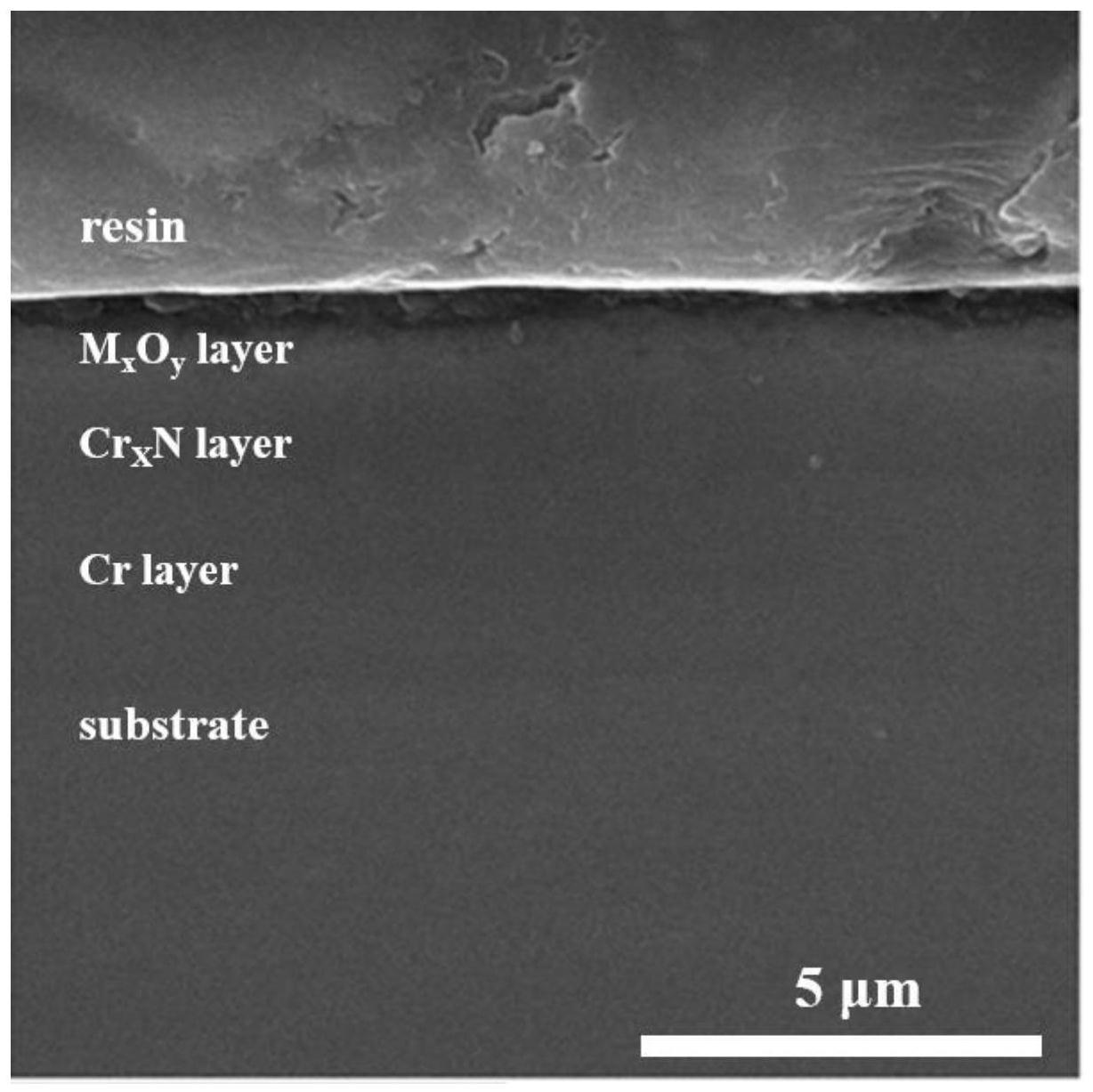

30.图5是实施例1复合阻氚涂层截面的sem图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层,其中m

x

oy为al2o3、cr2o3、zro2三相组成的复合氧化物(三元氧化物),所述复合阻氚涂层通过以下方法制备而成:

34.1.将cro3(铬酐)、浓h2so4加入去离子水溶解,充分搅拌形成溶液待用;将321不锈钢切割成直径为12mm的圆片并用800目砂纸打磨至平整,乙醇超声15min后去离子水清洗备用;

35.2.以铂片电极为阳极,以步骤1获得的基材为阴极电镀金属cr,设置电镀液水浴温度为72℃、电流密度为0.3a/cm2、电镀时间为80min。

36.3.将步骤2获得的cr镀层置于干燥箱中干燥2h以上后,置于纯氨气中高温氮化,升温速率为5℃/min,氮化温度为700℃,氮化时间为2h。

37.4.称取1g醋酸锆,加入18ml无水乙醇、0.8ml丙酮、50μl冰醋酸,置于磁力搅拌器搅拌10h左右待其充分溶解呈澄清透明状,静止24h,得到锆溶胶,称取0.95g硝酸铝和0.82g醋酸铬溶于锆溶胶,搅拌得到澄清绿色混合溶胶。

38.5.将步骤3获得的cr

x

n连同基材一起浸入步骤4的溶胶中,静置1min后,匀速提拉出液面,提拉速度300μm/s,提拉后湿溶胶与基材一起置于80℃下烘干1h,400℃下保温30min,待其冷却后提拉第二层,重复之前的操作,提拉六次,最后在600℃下热处理1h,升温速率5℃/min。

39.实施例2

40.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层,其中m

x

oy为al2o3、cr2o3、zro2三相组成的复合氧化物(三元氧化物),所述复合阻氚涂层通过以下方法制备而成:

41.1.将cro3(铬酐)、浓h2so4加入去离子水溶解,充分搅拌形成溶液待用;将321不锈钢切割成直径为12mm的圆片并用800目砂纸打磨至平整,乙醇超声15min后去离子水清洗备用;

42.2.以铂片电极为阳极,以步骤1获得的基材为阴极电镀金属cr,设置电镀液水浴温度为72℃、电流密度为0.3a/cm2、电镀时间为80min。

43.3.将步骤2获得的cr镀层置于干燥箱中干燥2h以上后,置于纯氨气中高温氮化,升温速率为5℃/min,氮化温度为700℃,氮化时间为2h。

44.4.称取1g醋酸锆,加入18ml无水乙醇、0.8ml丙酮、50μl冰醋酸,置于磁力搅拌器搅拌10h左右待其充分溶解呈澄清透明状,静止24h,得到锆溶胶,称取0.95g硝酸铝和0.82g醋酸铬溶于锆溶胶,搅拌得到澄清绿色混合溶胶。

45.5.将步骤3获得的cr

x

n连同基材一起浸入步骤4的溶胶中,静置1min后,匀速提拉出液面,提拉速度300μm/s,提拉后湿溶胶与基材一起置于80℃下烘干1h,400℃下保温

30min,待其冷却后提拉第二层,重复之前的操作,提拉三次,最后在600℃下热处理1h,升温速率5℃/min。

46.实施例3

47.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层,其中m

x

oy为er2o3单元氧化物,所述复合阻氚涂层通过以下方法制备而成:

48.1.将cro3(铬酐)、浓h2so4加入去离子水溶解,充分搅拌形成溶液待用;将321不锈钢切割成直径为12mm的圆片并用800目砂纸打磨至平整,乙醇超声15min后去离子水清洗备用;

49.2.以铂片电极为阳极,以步骤1获得的基材为阴极电镀金属cr,设置电镀液水浴温度为72℃、电流密度为0.3a/cm2、电镀时间为80min。

50.3.将步骤2获得的cr镀层置于干燥箱中干燥2h以上后,置于纯氨气中高温氮化,升温速率为5℃/min,氮化温度为700℃,氮化时间为2h。

51.4.称取0.5g醋酸铒,加入30ml无水乙醇,20μl三乙醇胺,置于磁力搅拌器搅拌30min,形成澄清透明溶液。

52.5.将步骤3获得的cr

x

n连同基材一起浸入步骤4的溶胶中,静置1min后,匀速提拉出液面,提拉速度300μm/s,提拉后湿溶胶与基材一起置于80℃下烘干1h,400℃下保温30min,待其冷却后提拉第二层,重复之前的操作,提拉三次,最后进行在500℃下热处理1h,升温速率5℃/min。

53.实施例4

54.一种新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层,其中m

x

oy为cr2o3、zro2两相组成的复合氧化物(二元氧化物),所述复合阻氚涂层通过以下方法制备而成:

55.1.将cro3(铬酐)、浓h2so4加入去离子水溶解,充分搅拌形成溶液待用;将321不锈钢切割成直径为12mm的圆片并用800目砂纸打磨至平整,乙醇超声15min后去离子水清洗备用;

56.2.以铂片电极为阳极,以步骤1获得的基材为阴极电镀金属cr,设置电镀液水浴温度为72℃、电流密度为0.3a/cm2、电镀时间为80min。

57.3.将步骤2获得的cr镀层置于干燥箱中干燥2h以上后,置于纯氨气中高温氮化,升温速率为5℃/min,氮化温度为700℃,氮化时间为2h。

58.4.称取1g醋酸锆,加入18ml无水乙醇、0.8ml丙酮、50μl冰醋酸,置于磁力搅拌器搅拌10h左右待其充分溶解呈澄清透明状,静止24h,得到锆溶胶,称取0.82g醋酸铬溶于锆溶胶,搅拌得到澄清绿色混合溶胶。

59.5.将步骤3获得的cr

x

n连同基材一起浸入步骤4的溶胶中,静置1min后,匀速提拉出液面,提拉速度300μm/s,提拉后湿溶胶与基材一起置于80℃下烘干1h,400℃下保温30min,待其冷却后提拉第二层,重复之前的操作,提拉三次,最后进行在600℃下热处理1h,升温速率5℃/min。

60.参照图1,由截面sem图点扫结果知,复合涂层分为三层结构,最表层为al、cr、zr三种金属的金属氧化物层;根据原子比可知中间层为cr2n,且因为o元素含量的存在一定程度上证明了金属氧化物向内扩散;最底层为电镀得到的金属cr层,且fe元素原子比为1.44%,证明了cr与基材相互扩散形成冶金结构,这极大程度上提升了复合涂层与基材的结合强

度。

61.参照图2,知在cr

x

n涂层表面提拉三次al、cr、zr的溶胶形成的cr/cr

x

n/m

x

oy(m为al、cr、zr)复合涂层相对于纯al2o3/cr2o3/zro2涂层其高温氘离子稳态电流值500℃时下降了6倍,计算cr/cr

x

n/m

x

oy(m为al、cr、zr)复合涂层500℃的阻氘渗透降低因子(prf)为1700,纯cr

x

n涂层500℃的prf值为50,纯al2o3/cr2o3/zro

2 650℃制备的涂层500℃的prf值为269,表明cr/cr

x

n/m

x

oy(m为al、cr、zr)复合涂层具有更优异的阻氘渗透性能。

62.参照图3,知在cr

x

n涂层表面提拉三次含er的溶胶形成的cr/cr

x

n/er2o3复合涂层相对于纯er2o3涂层其高温氘离子稳态电流值500℃时下降了3.6倍,计算cr/cr

x

n/er2o3复合涂层500℃的阻氘渗透降低因子(prf)为286,而纯cr

x

n涂层500℃的prf值为50,纯er2o3涂层500℃的prf值为80,表明cr/cr

x

n/er2o3复合涂层具有更优异的阻氘渗透性能。

63.参照图4,知在cr

x

n涂层表面提拉三次含二元cr、zr的溶胶形成的cr/cr

x

n/m

x

oy(m为cr、zr)复合涂层相对于纯cr2o3/zro2涂层其高温氘离子稳态电流值500℃时下降了6倍,计算cr/cr

x

n/m

x

oy(m为cr、zr)复合涂层500℃的阻氘渗透降低因子(prf)为1521,而纯cr

x

n涂层500℃的prf值为50,纯cr2o3/zro2涂层500℃的prf值为253,表明cr/cr

x

n/m

x

oy(m为cr、zr)复合涂层具有更优异的阻氘渗透性能。

64.图5为cr

x

n涂层表面提拉六次al、cr、zr溶胶制备的cr/cr

x

n/m

x

oy(m为al、cr、zr)复合阻氚涂层的截面图,由图可以看出,截面可分为金属氧化物层、氮化铬层、金属cr层以及最下层的基材层,层与层之间致密无缺陷,也无孔洞和裂纹,表明电镀氮化结合浸渍提拉法制备的新型层状有序结构的复合涂层具有界面良好结合的特征。

65.综上所述,单元氧化物(er2o3)、二元氧化物(cr2o3/zro2)、三元氧化物(al2o3/cr2o3/zro2)结合cr

x

n涂层制备的新型有序层状结构cr/cr

x

n/m

x

oy复合阻氚涂层具有更优异的阻氚渗透性能和更突出的界面结合特征。

66.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1