一种高导热层状热界面材料及其制备方法与流程

1.本发明属于热管理材料领域,更具体地说,它涉及一种具有高导热性能的热界面材料及其制备工艺。

背景技术:

2.近年来,随着我国智能设备、机械设备的飞速发展,各类电子设备载荷及功耗不断增长,高集成度、小体积化和大功率化已成为各类电子器件的发展方向。

3.然而在各类设备实现小型化和负载轻巧化的同时,散热问题就显得尤为重要。电子器件与散热器间是两固-固界面接触,两者之间的界面实际接触面积很小,存在着凹凸不平的空隙,被低导热系数(0.024w

·

m-1

·

k-1

)的空气所填充,而两固-固界面间的传热强化正是整个散热系统中的薄弱环节,如果不能及时将热量导出会导致废热聚集在器件内部狭小的空间,造成局部温度过高、热流分布不均匀等问题,不但会影响器件的正常工作,还会增加设备运行时的不稳定性。

4.如将热界面材料填充在电子器件和散热器之间的夹缝中,可以保证二者之间的紧密接触,将器件工作时产生的热量及时有效地导出,从而优化散热性能,可见,热界面材料的性能对元器件的散热效果起着重要的作用。

5.专利授权公告号为cn109486192b的中国发明专利公开了一种自流平高导热耐高温热界面材料及其制备方法,其技术方案要点在于通过耐高温基体和耐高温导热填料的加入,获得耐高温性能;通过不同粒径、不同种类填料的复配,使其在硅脂中达到最大限度填充,以取得热导率和粘度的平衡,最终获得的自流平性好,导热率高于3.0w

·

m-1

·

k-1

的热界面材料。

6.专利授权公告号为cn110204903b的中国发明专利公开了一种高导热系数导热硅脂及其制备方法,该导热硅脂的导热系数可达5w/m

·

k以上,粘度则低于20万mpa

·

s,具有导热效率高和使用耐久性佳的优势。

7.然而,以上导热硅脂或具备一定的导热性能,或较低的粘度,但均未突出高导热及与设备高度贴合的技术特性,而目前多数器件向着小型化、大功率、高热流方向发展,废热会聚集在器件内部的狭小空间,因此有必要开发一种既具备高热导率又能与器件发热部位与散热部位两固-固界面高度贴合的一种热界面材料。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种具有高导热性的层状热界面材料,其导热系数可达8w

·

m-1

·

k-1

以上,工艺简单,可满足市场需求。

9.为实现上述目的,本发明提供了如下技术方案:一种高导热层状热界面材料,其特征在于材料由以下质量比组分组成:导热填料:80-98wt%;基体:0-10wt%;

偶联剂:1-5wt%;催化剂1-5wt%。

10.进一步地,所述导热填料分为上中下三层,其中上下层填料由以下三类填料组成:第一类导热填料 30-60wt%;第二类导热填料 40-60wt%;第三类导热填料 5-20wt%;其中第一类导热填料粒径为50-100微米,第二类3-20微米,第三类0.1-2微米。填料为氧化铝、氮化硼、氮化铝、氧化锌等或其混合物,形状为球形或者近球形;对于大多数电器已经发现氧化铝的填充量最好为30-50wt%,氮化铝的填充量最好为40-60wt%。

11.进一步地,所述中间层导热填料由以下四类填料组成:第一类导热填料 30-50wt%;第二类导热填料 0-20wt%;第三类导热填料 20-40wt%;第四类导热填料 0-20wt%;中间层与上下层有着类似的填料,其中第一类填料粒径为50-100微米,第二类20-40微米,第三类1-3微米,第四类0.1-0.3微米。填料可以为氧化铝、氮化硼、氮化铝、氧化锌等或其混合物,形状为球形或者近球形,中间层每种填料的总填充量均在40-60wt%之间。

12.进一步地,上下层基体和中间层基体均为聚乙烯、环氧树脂、丙烯酸、聚氨酯或者硅油类中的一种或多种,与中间层相比有着明显不同的硬度,若基体为液体粘度最好在90-1000cps。

13.进一步地,所述偶联剂为3-(2,3-环氧丙氧)丙基三甲氧基硅烷、乙烯基三甲氧基乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷等中的一种或多种;催化剂均为铂系催化剂。

14.如上所述的一种具有高导热性的层状热界面材料的制备方法,分为两步:p1:首先对导热填料分别进行表面改性,步骤如下:步骤1,首先分别将一定质量的导热填料放入真空干燥箱干燥,以除去表面水分和杂质;步骤2,根据每种填料颗粒拥有的比表面积以及偶联剂本身可润湿面积计算配制偶联剂水解液时所需去离子水量及改性剂用量;步骤3,根据最低需水量加入去离子水,并加入醋酸调至酸性,在不断振荡下分别加入偶联剂,静止一段时间待溶液变澄清后得到充分水解的偶联剂溶液,再加入定量无水乙醇(醇水质量比比95∶5);步骤4,分别加入所述的填料,首先超声振荡25-35min再水浴加热并磁力搅拌25-35min,然后将其置于行星球磨机中进行球磨,在高转速及加温的状态下使偶联剂的无机基团与填料表面羟基充分键合;球磨结束后将其平铺在表面皿上置于恒温水浴锅中进行烘干;最后置于真空干燥箱中干燥;p2:混合填料与基体制备热界面材料,步骤如下:将所有填料根据粒径大小分批加入基体中并置于行星搅拌机中充分搅拌,再经过长时间研磨至无肉眼可见的小颗粒,最后置于真空烘箱中进行真空脱泡后得到热界面材

料。

15.通过采用上述技术方案,对以上多种不同种类、不同形状、不同粒径填料粉体进行搭配,使填料间产生协同效应,在基体中形成丰富的导热网络,并考虑到颗粒本身性质计算出合适的偶联剂用量以增加基体与填料间的亲和力,促进填料在基体中的分散,然后通过搅拌及研磨使填料在基体中均匀填充,热量可通过多种路径在热界面材料本体层中传导,提升了热传导效率。本发明的复合材料由上中下三层组成,其中上下层成分相同,中间层采用四个粒度的高填充,上下层采用三个粒度的低填充,上下层粘度较低更易于贴合设备及中间层表面,中间层填充量高粘度较大,颗粒之间连接紧密,可形成更多的导热路径,制备的层状复合材料具有较高导热率和良好的柔顺性,具有较强的实用价值。

16.综上所述,通过采用上述技术方案,制得的热界面材料粘度适中,热传导性能良好,导热系数可达8w

·

m-1

·

k-1

以上。

17.本发明包括以下至少一种有益技术效果:其一,本发明通过对不同种类和粒径的填料粉进行混搭,使其在基体中分散均匀,形成丰富的导热网链,从而达到更好的散热效果,在此基础上设计了新型层状结构热界面材料,中间层采用四个粒度的高填充,颗粒之间连接紧密粘度较大,可形成更多的导热路径,从而实现高导热性能;上下层采用三个粒度的低填充,低填充量下粘度低更易于贴合设备表面及连接高填充界面层。

18.其二,基于各类填料粒径及本身性质的不同,通过理论计算出合适的偶联剂用量,有利于其在基体中的分散,经过改性的填料粉能和基体有效互连,可减少材料内部孔隙和空气,提高两者的相容性和亲和力,从而降低界面间接触热阻,提高导热系数。

19.其三,以陶瓷类作为填料旨在制备高导热电绝缘性热界面材料,可应用于对绝缘性能要求较高的场合,且本发明制备的层状热界面材料可厚可薄,制备工艺也较为简单,可适用于不同的电子器件。

附图说明

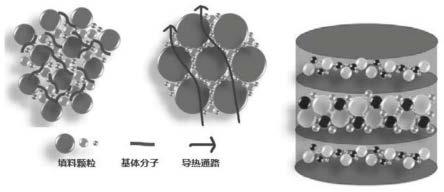

20.图1为热界面材料的传热原理示意图及层状复合材料示意图。

21.图2为热界面材料sem图。注:a、b、c为实施案例10;d、e、f为实施案例13

22.图3附紧密填充模型粒度分布图。

23.表1:制备的复合材料热性能数据。

具体实施方式

24.以下对本发明实施案例做详细描述

25.实施案例1一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为5∶35∶60,填料体积填充量为76vol%,最终测得材料热导率为4.40w

·

m-1

·

k-1

。

26.实施案例2一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为5∶35

∶60,填充量为78vol%,材料热导率为4.86w

·

m-1

·

k-1

。

27.实施案例3一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为5∶35∶60,填充量为80vol%,热导率为5.65w

·

m-1

·

k-1

。

28.实施案例4一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为5∶35∶60,填充量为82vol%,热导率为6.60w

·

m-1

·

k-1

。

29.实施案例5一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为12∶25∶63,填充量为82vol%,热导率为6.10w

·

m-1

·

k-1

。

30.实施案例6一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为15∶25∶60,填充量为82vol%,热导率为6.30w

·

m-1

·

k-1

。

31.实施案例7一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为15∶25∶60,填充量为84vol%,热导率为7.21w

·

m-1

·

k-1

。

32.实施案例8一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为15∶25∶60,填充量为85vol%,热导率为7.62w

·

m-1

·

k-1

。

33.实施案例9一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为15∶25∶60,填充量为86vol%,热导率为7.90w

·

m-1

·

k-1

。

34.实施案例10一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为10∶35∶55,填充量为84vol%,热导率为7.27w

·

m-1

·

k-1

。

35.实施案例11一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类填料形状均为球形或近球形,第三类∶第二类∶第一类填料体积比为10∶35∶55,填充量为85vol%,热导率为8.25w

·

m-1

·

k-1

。

36.实施案例12一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一

类、第二类、第三类、第四类填料形状均为球形或近球形,第四类∶第三类∶第二类∶第一类填料体积比为13∶17∶37∶33,填充量为85vol%,热导率为8.10w

·

m-1

·

k-1

。

37.实施案例13一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类、第四类填料形状均为球形或近球形,第四类∶第三类∶第二类∶第一类填料体积比为10∶35∶10∶45,填充量为85vol%,材料热导率为8.42w

·

m-1

·

k-1

。

38.实施案例14一种具有高热导率的热界面材料复合物,包括基体,导热填料,偶联剂。其中,第一类、第二类、第三类、第四类填料形状均为球形或近球形,第四类∶第三类∶第二类∶第一类填料体积比为10∶35∶20∶35,填充量为85vol%,最终测得热导率为7.92w

·

m-1

·

k-1

。

39.对实施例1-14制备的热界面材料进行热性能测试,结果见表1。

40.将实施案例10作为上层和下层,13作为中间层,通过压实最终制得层状热界面材料,其热导率达8w

·

m-1

·

k-1

以上。

41.紧密填充模型计算案例:选用三种不同粒径分布范围的填料,d

50

分别为60μm、3μm和300nm的三种填料进行多尺度混合复配,采用dinger-funk方程计算三种填料复配时的体积百分比,其过程如下:首先,确定导热粉体填料粒径的分布区间范围:300nm粒径的分布区间范围为[0.12,2],3μm粒径的分布区间范围为[1.6,10.0],60μm粒径的分布区间范围为[3,140]。然后,dinger-funk最密堆积方程funk最密堆积方程其中,在复合导热粉体填料体系中dmax=170,dmin=0.15,n=0.37,u(dp)的值由dp取值得到,如下表2所示:所以,得出20μm、6μm和2μm三种不同粒径的填料分别占总复合导热粉体填料的体积分别为100-37=63(%),37-12=15(%),12-0=12(%)。最后,得出三种不同粒径的导热粉体填料的体积填充量,其配方如下:第一类填料63vol%,第二类填料15vol%,第三类填料12vol%。表1 制备的复合材料热性能数据

表2 不同dp计算得到的u(dp)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1