露天矿山泥浆深水炮孔装药方法与流程

1.本发明涉及露天深孔爆破领域,尤其是涉及一种露天矿山泥浆深水炮孔装药方法。

背景技术:

2.露天矿采剥作业常常遭受大气降雨和地下水的困扰,特别是雨季,由于地表水流入和地下水入渗炮孔,给正常爆破作业带来不便。对于一般积水炮孔,采用泵送具有防水功能的混装乳化装药入孔,不会对爆破效果产生不良影响。

3.但是,对于泥浆水流入炮孔,粘土粒经过长时间的沉淀,孔内泥浆多,沉淀厚度大,相对密度(1.1~1.45)和粘度也大。装药时,因泥浆密度高于乳化炸药,导致炸药上浮、药柱被泥浆截断或泥浆混入乳化炸药药柱。以上情况的发生都均可能导致拒爆,留下严重的安全隐患,影响爆破效果。

4.现有的做法一是通过排水,去除孔内泥浆。但是对于渗水炮孔而言,炮孔连通地下水,排水掏碴效果有限;二是采用成品药卷装药,由于成品药卷密度低于泥浆密度,药卷发生上浮,出现断药;三是采用在炮管内插入pvc管,pvc管的底部封死,然后往pvc管内注入乳化炸药;但该方案存在成本过高,没有被矿山采用。还有将塑料袋放入炮孔后注入乳化炸药,但对于泥浆水炮孔而言,塑料袋难以深入孔底,即便塑料袋抵达孔底后进行输药,高密度泥浆的挤压作用,也存在炸药上浮、药柱不均等问题。

技术实现要素:

5.有鉴于此,有必要提供一种在地面装药、炮孔内药柱位置稳固、外径均匀、不会对后序作业造成干扰,且爆破效果好的露天矿山泥浆深水炮孔装药方法。

6.为了解决上述技术问题,本发明的技术方案是:一种露天矿山泥浆深水炮孔装药方法,按以下步骤进行:s1、准备一材质为硬质非金属的输送管,所述输送管的长度大于炮孔的深度,所述输送管的外径小于炮孔的孔径,所述输送管的上部侧壁上开设有缺口,缺口下方输送管的长度大于或等于药柱的长度;s2、准备一材质为高波阻抗材料的反射板,所述反射板的外径小于输送管的内径,所述反射板顶面具有凸起部;s3、准备一防浮块,所述防浮块的上部具有一用于固定连接反射板的安装槽,所述防浮块的周侧壁底部固定连接有多个卡片,所述卡片的上部远离防浮块的周侧壁上部,该些卡片上部所构成的环形外径大于炮孔孔径,所述防浮块的周侧壁上部的外径与输送管的内径相等,所述防浮块的周侧壁上部与输送管的内底部可拆卸的固定相连接;s4、准备一材质为塑料薄膜的套筒,所述套筒底端封闭,所述套筒外径与输送管内径相等,所述套筒长度大于药柱长度;s5、在地面上,将反射板放入套筒内底部,然后将套筒塞入输送管,再将反射板和

套筒底部共同嵌入固定安装进防浮块的安装槽,最后将防浮块周侧壁上部嵌入输送管内底端实现固定连接;s6、将套筒顶部周侧壁固定在输送管内侧壁上,所述套筒顶部位于缺口最底部上方;s7、往套筒内注入非固体炸药直至在套筒内构成符合预设高度的药柱,s8、将套筒顶部周侧壁脱离与输送管内侧壁的连接;s9、在输送管缺口处将套筒顶部封口处理,防止乳化炸药漏出套筒;s10、将输送管带有防浮块的底端朝下沿炮孔逐渐放入,直至防浮块降至炮孔最底部;s11、将输送管脱离与防浮块的接触,从炮孔中抽出输送管,完成装药作业。

7.进一步的,所述反射板的材质为铸铁,所述凸起部外表面为球面或上小下大的锥面,所述反射板最厚处的厚度为3-5cm。

8.进一步的,所述反射板的周侧壁具有环形凹槽,所述安装槽内侧壁具有与凹槽相匹配的环形凸部。

9.进一步的,所述防浮块周侧壁具有外螺纹,所述输送管内底端具有与外螺纹相螺接的内螺纹。

10.进一步的,步骤s6中,还包括一将套筒周侧壁固定在输送管内侧壁上的的固定件。

11.进一步的,所述固定件包括一呈c形的固定部,所述固定部外径与套筒内径相等,所述固定部上具有多个通孔,通孔内具有螺栓螺母组件,所述输送管缺口旁侧的周侧壁上沿其周向布置的多个连接孔,连接孔的位置与通孔的位置一一相对应,以使螺栓依次穿过通孔、套筒和连接孔后用螺母将套筒固定在输送管的内侧壁上。

12.进一步的,步骤s9中,套筒临近入口的上端外侧壁上具有将套筒袋口扎紧的绑带。

13.进一步的,所述反射板外表面具有防止其与乳化炸药相接触的隔离层,所述隔离层的材质不与乳化炸药发生化学反应。

14.进一步的,所述套筒顶端高于缺口最底端20-30cm。

15.进一步的,所述防浮块为一体成型的注塑件。与现有技术相比,本发明具有以下有益效果:1、实现地表装药,药柱长度清晰可控,有效控制炸药用量,保证爆破效果。

16.2、通过反射板增大药柱的重量,抵抗泥浆水的浮力,同时利用防浮块的卡片卡紧炮孔周侧壁,实现药柱的彻底锁紧,保证了药柱的位置稳固不上浮。

17.3、通过地表装药,实现套筒长度的可控性,避免塑料浪费和污染,避免给后期选矿造成困难,同时套筒上下端均封闭,保证了药柱外径的均匀,在塑料薄膜套筒的约束下,泥浆水的挤压不会造成药柱外部的凹凸不平,保证了爆破效果。

18.4、通过铸铁体反射板上的凸起部,起到对炮孔内应力波的反射,提高了爆破能量的利用率,扩大了爆破漏斗张角,进而减少根底。

19.5、输送管与防浮块的可拆卸连接,实现了输送管的反复利用,有效的降低了成本,且避免浪费,尤其避免输送管爆破后产生的碎片对选矿的干扰。

20.6、本装置的炸药可采用成本更低的铵油炸药,进一步的降低爆破成本。

21.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,

并配合所附图式,作详细说明。

附图说明

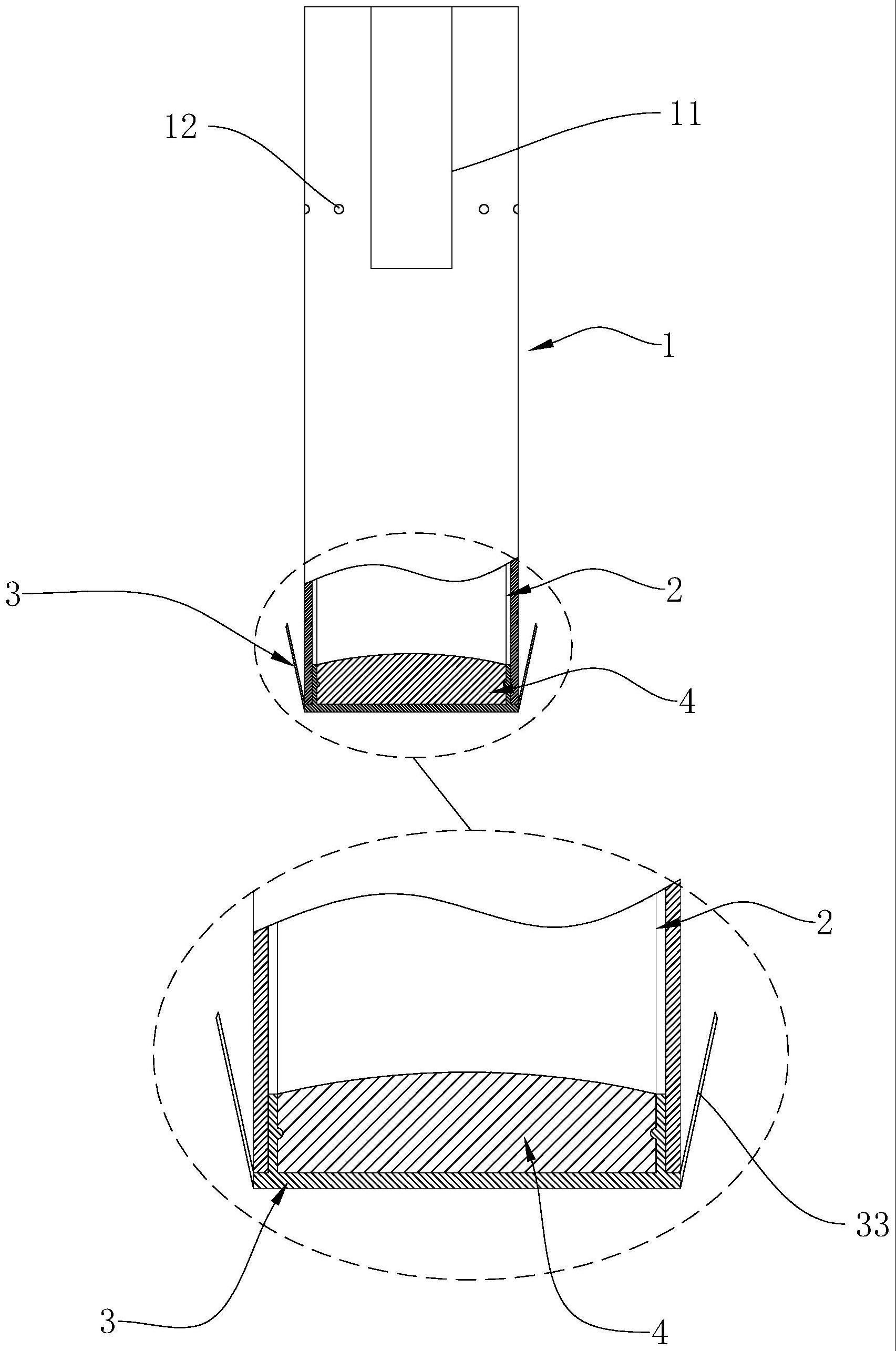

22.图1为本发明实施例的结构示意图。

23.图2为本发明实施例中防浮块的主视图。

24.图3为本发明实施例中防浮块的俯视图。

25.图4为本发明实施例中反射板的主视图。

26.图5为本发明实施例中固定件的结构示意图。

27.图中:1-输送管,11-缺口,12-连接孔,2-套筒,3-防浮块,31-安装槽,32-凸部,33-卡片,4-反射板,41-凹槽,5-固定件,51-螺栓螺母组件,。

具体实施方式

28.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效作详细说明。

29.一种露天矿山泥浆深水炮孔装药方法,本装药方法仅适用于炮孔内聚集有泥浆水的情况,用于解决因泥浆水自身密度接近乳化炸药带来的一系列问题;本方法需要用到输送管1、塑料薄膜套筒2、固定件5、反射板4和防浮块3,其中:如图1-5所示,输送管1的材质为硬质非金属,本实施例中,输送管1选用强度和硬度都较高的pvc管,当然,也可以选用透明材质的管材,便于观察内部药柱高度;输送管1的长度大于炮孔的深度,便于将输送管1送入或者抽离炮孔;输送管1的外径略小于炮孔的孔径,通常而言,输送管1的外径仅比炮孔内径小1cm左右,以尽可能的扩大药柱的外径;输送管1的上部侧壁上开设有缺口11,缺口11可以是在管壁开一个略大的口子,也可以是直通至输送管顶部入口,本实施例的缺口11采用直通至输送管1顶部入口的结构;缺口11以下的完整输送管1的长度大于或等于药柱的长度,以利于输送管1进入炮孔时保护其内部的药柱。

30.反射板4的材质为高波阻抗材料,反射板4的外径小于输送管1的内径,反射板4顶面具有凸起部;反射板4的材质为铸铁,凸起部外表面为球面或上小下大的锥面,本实施例优选球面凸起部,反射板4最厚处的厚度为3-5cm。板状并带有球面凸起部的反射板4起到三个作用:一是压紧塑料薄膜套筒2,通过反射板4实现套筒与防浮块3的紧密连接,三者构成一体;二是增加重量,抵抗泥浆水对药柱的浮力;三是利用反射板4自身的形状,尤其是铸铁反射板上的凸起部,起到对炮孔内应力波的反射,提高了爆破能量的利用率,扩大了爆破漏斗张角,进而减少根底。

31.本实施例中,反射板4外表面具有防止其与乳化炸药相接触的隔离层,隔离层的材质不与乳化炸药发生化学反应。隔离层可以选用pvc或pe涂层。

32.防浮块3的上部具有一用于固定连接反射板4的安装槽31,本实施例中,反射板4的周侧壁具有环形凹槽41,安装槽31内侧壁具有与凹槽相匹配的环形凸部32;防浮块3的周侧壁底部固定连接有多个斜向上的卡片33,该些卡片33的上部远离防浮块3的周侧壁上部,该些卡片33上部所构成的环形外径大于炮孔孔径,以使防浮块3进入炮孔时,卡片33上部被压向防浮块3周侧壁上部,一旦防浮块3沿炮孔上升时,卡片33上部张开远离防浮块3周侧壁上部,卡片33上部顶抵在炮孔的内周侧壁上,阻止防浮块3的上升;防浮块3的周侧壁上部的外

径与输送管1的内径相等,防浮块3的周侧壁上部与输送管1的内底部可拆卸的固定相连接;本实施例中,防浮块3周侧壁具有外螺纹,输送管1内底端具有与外螺纹相螺接的内螺纹;两者螺接后,当防浮块3进入炮孔内底部后,反向转动输送管1,防浮块3的卡片33卡住炮孔的内侧壁,使防浮块3固定不转动,从而将输送管1从防浮块上旋下。

33.本实施例中,防浮块3为一体成型的注塑件。

34.塑料薄膜套筒2的底端封闭,构成一套袋,套筒2外径与输送管1内径相等,套筒2长度大于药柱长度,套筒2径即是药柱的外径。

35.固定件5包括一呈c形的固定部,固定部外径与套筒内径相等,固定部上具有多个通孔,通孔内具有螺栓螺母组件51,输送管1缺口旁侧的周侧壁上沿其周向布置的多个连接孔12,连接孔12的位置与通孔的位置一一相对应,以使螺栓依次穿过通孔、套筒和连接孔后用螺母将套筒固定在输送管1的内侧壁上。当然,也可以使用双面胶将套筒的顶端外侧壁粘接在输送管的内侧壁上,该方式必须保证输送管内部干燥,且双面胶不易清洁,故不使用。

36.本方法按以下步骤进行:s1、按上述内容逐一准备好输送管1、塑料薄膜套筒2、固定件5、反射板4和防浮块3,其中套筒2的长度高于预定药柱长度至少20-30

㎝

,即套筒2位于输送管1内时,套筒2的顶端高于缺口11最底端20-30cm。

37.s2、在地面上,输送管1水平放置,将反射板4放入套筒2内底部,然后将套筒2塞入输送管1,再将反射板4和套筒2底部共同嵌入固定安装进防浮块3的安装槽31,当然,也可先将反射板4和套筒2底部嵌入防浮块3内后,利用工具将套筒2塞入输送管1内,如将套筒2顶端用绳子绑好后,通过绳子的牵引将套筒2在输送管1内拉直,最后将防浮块3旋紧在输送管1内底端实现两者的固定连接。

38.s3、解开绳子,将固定部从缺口11处塞入输送管1内套筒2的内顶端,然后转动固定部使其轴向与输送管1的轴向相平行,此时固定部将套筒2顶部周侧壁固定在输送管1内侧壁上,固定部位于缺口最底部上方,用螺栓依次穿过通孔、套筒2和连接孔后用螺母将套筒2固定在输送管1的内侧壁上。

39.s4、将输送管1立起,往套筒2内注入乳化炸药或铵油炸药直至在套筒内构成符合预设高度的药柱。

40.s5、将固定部拆卸,然后用绑带将套筒2顶部扎好封口,防止炸药漏出套筒2。

41.s6、将输送管1带有防浮块3的底端朝下沿炮孔逐渐放入,直至防浮块3降至炮孔最底部,此时防浮块3的卡片33插入炮孔内侧壁将防浮块卡死,使其固定不动。

42.s8、将输送管1反向转动,脱离与防浮块3的螺接,再将输送管1抽出炮孔,完成装药作业。此时,套筒2内密封装的炸药形成一个完美的药柱,药柱在反射板的重力和防浮块的限位双重作用下,克服了泥浆水对其产生的浮力,同时套筒的密封性保证药柱外径的完整性。

43.本方法实现地面装药再送入炮孔内,比炮孔内装药而言,具有以下优势:一是套筒不浪费,避免塑料过多污染;二是药柱长度可控,用药量可控不浪费;三是可多个药柱同步装药,提高生产效率。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不

脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1