一种新能源汽车用气凝胶复合材料及其加工方法与应用与流程

1.本发明属于新能源汽车nvh零部件技术领域,具体涉及一种新能源汽车用气凝胶复合材料及其加工方法与应用。

背景技术:

2.气凝胶作为目前已知最轻(0.003~0.1g/cm3)、热导率[0.005~0.02w/(m

·

k)]最低、孔隙率最高(80%~90%)的固体材料,在热学、力学、声学等领域显示许多奇特的性能,已经进入国务院《2030年前碳达峰行动方案》基础材料研发推广目录。性能如此优异的气凝胶材料,在汽车领域目前仅在新能源车电池的电芯之间作为防火隔热材料使用,还有很多应用场景未开发出来。

[0003]

中国专利:cn113845331a,其公开了一种新能源汽车电池用纳米气凝胶防火毡材料及其生产制备方法,此方法属常温常压工艺制备气凝胶毡,所含气凝胶粉体与基体玻纤毡是物理混合在一起,在运输挪移过程中容易掉粉(掉粉率>10%),导致气凝胶实际利用率偏低,并且此专利只将材料以平面片材的形式进行使用,没有提出用于异形曲面结构的汽车部件成型的有效方案。

[0004]

中国专利:cn110862255a,其公开了一种气凝胶毡复合材料的连续生产工艺及应用,该专利中气凝胶粉体是在常温常压加碱性催化剂作用下制作的,并且气凝胶粉体与复合材料通过热熔胶粘接,热熔胶不耐80℃以上高温,超过80℃热熔胶会熔化流动,导致气凝胶粉体不能稳定的与复合材料粘接,影响最终材料的耐温一致性和隔音一致性。汽车电机包覆隔音隔热件、电控包覆隔音隔热件耐温要求一般在100℃以上,因此该专利所述气凝胶毡复合材料在汽车隔热领域应用受限。

[0005]

中国专利:cn111703142a,其公开了一种高效隔热夹层结构气凝胶防热材料及其制备方法,该专利中面层材料采用陶瓷面板,该气凝胶复合材料不能用于模压成型汽车隔热部件,因为陶瓷面板模压会碎。

[0006]

上述公开专利中,都不能提供用于汽车电机包覆件、电控包覆件、电池壳体包覆件的隔音、隔热性能稳定的、一致性比较好的气凝胶复合材料,并且上述专利中都没有公开气凝胶复合材料用于汽车零部件压制成型的可靠解决方案。

技术实现要素:

[0007]

本发明的目的是:旨在提供一种新能源汽车用气凝胶复合材料及其加工方法与应用,用来解决背景技术中指出的普通的气凝胶材料不能用于汽车零部件的包覆件的问题,通过本方案提供的气凝胶复合材料,拓展气凝胶复合材料在汽车领域的应用,能够达到汽车部件隔热、吸声、轻量化的要求。

[0008]

为实现上述技术目的,本发明采用的技术方案如下:

[0009]

一种新能源汽车用气凝胶复合材料,所述气凝胶复合材料包括底层、中间层、外层和粘接剂,所述底层和外层通过粘接剂粘接在中间层的两侧,所述气凝胶复合材料的厚度

为 3-20mm,密度为100-200kg/m3。

[0010]

进一步,所述中间层为气凝胶毛毡,所述底层为纤维布,所述外层为延展性金属,所述粘接剂为环保阻燃聚丙烯酸。

[0011]

通过限定底层、中间层和外层的材料,使气凝胶复合材料满足汽车部件隔热、吸声、轻量化的要求。

[0012]

进一步,所述气凝胶毛毡以玻纤毡为载体,采用co2超临界干燥法制备得到,所述co2超临界干燥法制备过程中,采用高温和高压。

[0013]

通过以玻纤毡为载体,并以高温、高压条件,使co2超临界干燥法制备得到的气凝胶粉体含量为10-40%,具有良好的隔音、隔热效果,且性能稳定,掉粉率低于3%。

[0014]

进一步,所述纤维布为碳纤维与涤纶纤维组成,并采用混合针刺形成。

[0015]

通过采用碳纤维和涤纶纤维混合制成纤维布,能够有效提升纤维布的耐热性能和强度。

[0016]

进一步,所述纤维布的面密度为100g/m2~500g/m2,所述纤维布中碳纤维含量为10%~ 50%。

[0017]

进一步,所述延展性金属为铝箔,所述铝箔的厚度为0.05-0.1mm。

[0018]

铝箔具有良好的柔韧性和延展性,通过铝箔能够为气凝胶复合材料提供较好的定型效果。

[0019]

本发明还公开了一种新能源汽车用气凝胶复合材料的加工方法,包括以下步骤:

[0020]

s1:将外层置于平板压机的下操作台上,将粘接剂喷涂在外层上,将中间层铺设在外层上,在中间层上再次喷涂粘接剂,将底层铺设在中间层上;

[0021]

s2:通过平板压机,将外层、中间层和底层压制初始厚度的一半,得到气凝胶复合材料;

[0022]

s3:将经过s2步骤处理的气凝胶复合材料剪裁成片材;

[0023]

s4:将经过s3步骤处理的片材置于模具中,冲压成型;

[0024]

s5:将经过s4步骤处理的片材通过卷边,得到卷边后的气凝胶复合材料。

[0025]

通过上述步骤,能够将气凝胶复合材料压制成型,提高气凝胶复合材料的使用性能,再通过剪裁、冲压成型好卷边,使气凝胶复合材料能够用于异形曲面结构的汽车部件。

[0026]

进一步,所述s1步骤中,粘接剂的喷涂厚度为0.1-0.5mm。

[0027]

通过限定粘接剂的喷涂厚度,在避免浪费的情况下,提高外层、中间层和底层的粘接性能。

[0028]

进一步,所述s4步骤中,冲压成型后,进行冲切。

[0029]

通过冲切,能够直接将汽车零部件所需的安装孔冲切出来,便于直接气凝胶复合材料的使用。

[0030]

本发明还公开了一种新能源汽车用气凝胶复合材料的应用,所述气凝胶复合材料应用于电机包覆部件、电控包覆部件、电池壳体包覆部件中的一种或多种。

[0031]

采用上述技术方案的发明,具有如下优点:

[0032]

1、通过对气凝胶复合材料的选用,使气凝胶复合材料能够用于汽车领域,满足汽车部件隔热、吸声、轻量化的要求,从而使气凝胶复合材料能够用于异形曲面结构的汽车部件,增加气凝胶复合材料在汽车领域的应用范围;

[0033]

2、通过对气凝胶复合材料采用挤压的方式制备,提高气凝胶复合材料的使用性能,便于气凝胶复合材料在汽车异形零部件中的后续使用,且气凝胶复合材料不会分层;

[0034]

3、通过对气凝胶复合材料在制备过程中的处理,使气凝胶复合材料在使用过程中,不会分层,提高其使用寿命。

附图说明

[0035]

本发明可以通过附图给出的非限定性实施例进一步说明;

[0036]

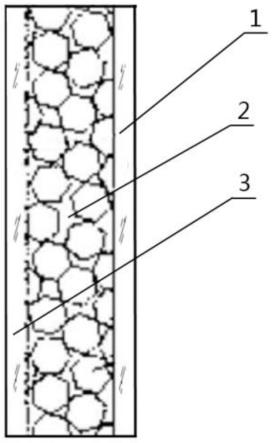

图1为本发明一种新能源汽车用气凝胶复合材料的结构示意图;

[0037]

图2为本发明一种新能源汽车用气凝胶复合材料的工艺流程图;

[0038]

图3为本发明一种新能源汽车用气凝胶复合材料的卷边结构示意图;

[0039]

主要元件符号说明如下:

[0040]

底层1、中间层2、外层3。

具体实施方式

[0041]

以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

[0042]

实施例一

[0043]

如图1所示,本发明的一种新能源汽车用气凝胶复合材料,气凝胶复合材料包括底层1、中间层2、外层3和粘接剂,底层1和外层3通过粘接剂粘接在中间层2的两侧,本实施例中,中间层2为气凝胶毛毡,气凝胶毛毡以玻纤毡为载体,采用co2超临界干燥法制备得到, co2超临界干燥法为现有技术,故此不再赘述。co2超临界干燥法制备过程中,采用高温和高压,高温条件为320℃,高压条件为1.3mpa。通过以玻纤毡为载体,并在320℃、1.3mpa 的条件下,采用co2超临界干燥法制备气凝胶毛毡,使制备得到的气凝胶具有良好的隔音、隔热效果,且性能稳定,掉粉率低于3%,且气凝胶粉体含量为10%-40%。

[0044]

本实施例中,底层1为纤维布,纤维布为碳纤维与涤纶纤维组成,并采用混合针刺形成,纤维布中碳纤维含量为10%~50%,纤维布的面密度为100g/m2~500g/m2,通过采用碳纤维和涤纶纤维混合制成纤维布,能够有效提升纤维布的耐热性能和强度,使纤维布的耐热性能够提升50℃以上,强度提升30%以上,从而使纤维布的耐热性达到200℃及以上,进而满足汽车不同零部件的使用环境。

[0045]

本实施例中,外层3为延展性金属,优选为铝箔,铝箔的厚度为0.05-0.1mm,铝箔具有良好的柔韧性和延展性,通过铝箔能够为气凝胶复合材料提供较好的定型效果。

[0046]

本实施例中,粘接剂为环保阻燃聚丙烯酸。

[0047]

如图2-3所示,气凝胶复合材料的加工方法一

[0048]

s1:将0.05mm厚度的铝箔表面用稀盐酸清洁干净后,平铺于平板压机的下操作台上,将环保阻燃聚丙烯酸喷涂在铝箔上,喷涂厚度为0.1mm,将气凝胶毛毡铺设在铝箔上,在气凝胶毛毡的另一侧上再次喷涂环保阻燃聚丙烯酸,喷涂厚度为0.1mm,将纤维布铺设在气

凝胶毛毡上;

[0049]

s2:通过平板压机,将经过s1步骤处理的铝箔、气凝胶毛毡和纤维布压制初始厚度的一半,得到气凝胶复合材料;

[0050]

s3:将经过s2步骤处理的气凝胶复合材料剪裁成片材,片材的的尺寸大于0.5mx0.5m;

[0051]

s4:将经过s3步骤处理的片材置于模具中,模具为冷模无需预先加热,合模时,以220 吨的压力冲压成型,冲压成型后,进行冲切,将汽车零部件所需的安装孔冲切成型;

[0052]

s5:将经过s4步骤处理的片材通过卷边机卷边,防止铝箔边缘割手,得到卷边后的气凝胶复合材料。

[0053]

经过测试,实施例一中,气凝胶复合材料的厚度为3mm,密度为100kg/m3。

[0054]

本实施例中,通过上述加工方法得到的气凝胶复合材料能够用于电机包覆部件、电控包覆部件、电池壳体包覆部件中的一种或多种。

[0055]

实施例二

[0056]

本实施例中,气凝胶复合材料的加工方法与实施例一存在不同,具体方法如下:

[0057]

s1:将0.08mm厚度的铝箔表面用稀盐酸清洁干净后,平铺于平板压机的下操作台上,将环保阻燃聚丙烯酸喷涂在铝箔上,喷涂厚度为0.3mm,将气凝胶毛毡铺设在铝箔上,在气凝胶毛毡的另一侧上再次喷涂环保阻燃聚丙烯酸,喷涂厚度为0.3mm,将纤维布铺设在气凝胶毛毡上;

[0058]

s2:通过平板压机,将经过s1步骤处理的铝箔、气凝胶毛毡和纤维布压制初始厚度的一半,得到气凝胶复合材料;

[0059]

s3:将经过s2步骤处理的气凝胶复合材料剪裁成片材,片材的的尺寸大于0.5mx0.5m;

[0060]

s4:将经过s3步骤处理的片材置于模具中,模具为冷模无需预先加热,合模时,以230 吨的压力冲压成型,冲压成型后,进行冲切,将汽车零部件所需的安装孔冲切成型;

[0061]

s5:将经过s4步骤处理的片材置于紫外线条件下照射0.5-1h,紫外线强度为5w/cm2,从而提高环保阻燃聚丙烯酸对纤维布和铝箔的粘接性能和固化性能,且能够避免环保阻燃聚丙烯酸从安装孔以及边缘处溢出;

[0062]

s6:将经过s5步骤处理的片材通过卷边机卷边,防止铝箔边缘割手,得到卷边后的气凝胶复合材料。

[0063]

经过测试,实施例二中,气凝胶复合材料的厚度为10mm,密度为150kg/m3。

[0064]

本实施例中,通过上述加工方法得到的气凝胶复合材料能够用于电机包覆部件、电控包覆部件、电池壳体包覆部件中的一种或多种。

[0065]

实施例三

[0066]

本实施例中,气凝胶复合材料的加工方法与实施例一存在不同,具体方法如下:

[0067]

s1:将0.1mm厚度的铝箔置于常压等离子体处理装置的放电电极上,选用幅值在 200-600v,脉冲宽度在50-100,重复频率在300-500hz的陡脉冲对铝箔进行等离子化处理,将铝箔的粘附面的杂质、油污清洁,提高铝箔的粘附能力,再传输至于平板压机的下操作台上,将环保阻燃聚丙烯酸喷涂在铝箔上,喷涂厚度为0.5mm,将气凝胶毛毡铺设在铝箔上,将气凝胶毛毡和铝箔粘接后,在气凝胶毛毡的另一侧上再次喷涂环保阻燃聚丙烯酸,喷涂厚

度为0.5mm,将纤维布铺设在气凝胶毛毡上;

[0068]

s2:通过平板压机,将经过s1步骤处理的铝箔、气凝胶毛毡和纤维布压制初始厚度的一半,得到气凝胶复合材料;

[0069]

s3:将经过s2步骤处理的气凝胶复合材料剪裁成片材,片材的的尺寸大于0.5mx0.5m;

[0070]

s4:将经过s3步骤处理的片材置于模具中,模具为冷模无需预先加热,合模时,以240 吨的压力冲压成型,冲压成型后,进行冲切,将汽车零部件所需的安装孔冲切成型;

[0071]

s5:将经过s4步骤处理的片材置于紫外线条件下照射0.5-1h,紫外线强度为5w/cm2,进一步提高环保阻燃聚丙烯酸对纤维布和铝箔的粘接性能和固化性能,且能够避免环保阻燃聚丙烯酸从安装孔以及边缘处溢出;

[0072]

s6:将经过s5步骤处理的片材通过卷边机卷边,防止铝箔边缘割手,得到卷边后的气凝胶复合材料。

[0073]

经过测试,实施例三中,气凝胶复合材料的厚度为20mm,密度为200kg/m3。

[0074]

本实施例中,通过上述加工方法得到的气凝胶复合材料能够用于电机包覆部件、电控包覆部件、电池壳体包覆部件中的一种或多种。

[0075]

以上对本发明提供的一种新能源汽车用气凝胶复合材料及其加工方法与应用进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1